-

全自動金相切割機的切割精度與穩(wěn)定性分析-全自動金相切割機

-

全自動顯微維氏硬度計在電子元器件檢測中的重要作用

-

全自動顯微維氏硬度計:提高材料質(zhì)量評估的關鍵工具

-

全自動維氏硬度計對現(xiàn)代制造業(yè)的影響?-全自動維氏硬度計

-

跨越傳統(tǒng)界限:全自動顯微維氏硬度計在復合材料檢測中的應用探索

-

從原理到實踐:深入了解全自動顯微維氏硬度計的工作原理

-

全自動金相切割機在半導體行業(yè)的應用前景-全自動金相切割機

-

全自動金相切割機的工作原理及優(yōu)勢解析-全自動金相切割機

-

全自動洛氏硬度計在材料科學研究中的應用?-全自動洛氏硬度計

-

全自動維氏硬度計在我國市場的發(fā)展現(xiàn)狀及展望-全自動維氏硬度計

潮州異形模內(nèi)成型注塑咨詢

為滿足特定應用場景對衛(wèi)生和清潔性能的要求,,模內(nèi)注塑件可實現(xiàn)抑菌與抗污功能,。在材料選擇方面,可添加具有抑菌性能的添加劑,,如銀離子抑菌劑,、有機抑菌劑等,,這些抑菌劑能夠抑制細菌、霉菌等微生物在注塑件表面的生長繁殖,適用于醫(yī)療設備,、食品包裝,、家居用品等領域,。對于抗污功能,,通過在塑料材料中添加特殊的抗污劑或采用表面涂層技術,使注塑件表面具有低表面能,,減少污漬的附著。例如,,一些自清潔模內(nèi)注塑件表面能夠使水滴在其表面形成水珠并滾落,,帶走表面的灰塵和污漬,,保持表面的清潔,,延長產(chǎn)品的清潔周期,,提高產(chǎn)品的使用便利性和衛(wèi)生性。外觀檢查在東莞盟特模內(nèi)成型注塑質(zhì)量檢測中,,不放過任何細微瑕疵。潮州異形模內(nèi)成型注塑咨詢

材料的選擇與組合對于模內(nèi)注塑件至關重要,。常用的塑料材料包括聚丙烯(PP),、聚乙烯(PE)、聚碳酸酯(PC),、丙烯腈 - 丁二烯 - 苯乙烯共聚物(ABS)等,,它們各自具有獨特的物理和化學性質(zhì),如 PC 的較強度和高透明度,,ABS 的良好韌性和表面光澤度,。在組合策略方面,除了塑料之間的搭配,,還會涉及塑料與其他材料的復合,。例如,將橡膠材料與塑料結合用于制造具有防滑和柔軟觸感的產(chǎn)品部件,,如工具手柄,。另外,一些功能性材料如碳纖維增強塑料可用于提高模內(nèi)注塑件的機械性能,,滿足在航空航天,、汽車高性能零部件等領域的需求,而在外觀裝飾上則可選擇合適的薄膜或涂料材料與塑料基體配合,,以實現(xiàn)豐富的色彩和紋理效果,。潮州異形模內(nèi)成型注塑咨詢東莞盟特的模內(nèi)成型注塑微成型技術,在微小產(chǎn)品制造上獨具優(yōu)勢,。

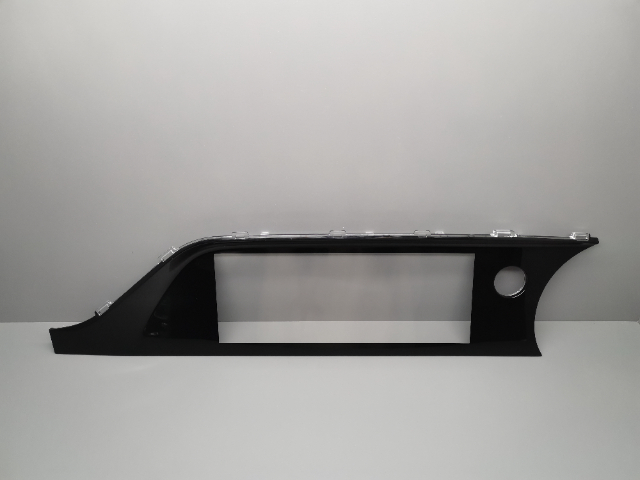

熱流道系統(tǒng)在模內(nèi)成型注塑中扮演著重要角色。它能夠使塑料熔體在注塑過程中始終保持熔融狀態(tài),,減少廢料產(chǎn)生并提高注塑效率,。熱流道系統(tǒng)由熱嘴、分流板,、溫控箱等部件組成,。熱嘴直接與模具型腔相連,將高溫的塑料熔體精細地注入型腔,。分流板則負責將塑料熔體均勻地分配到各個熱嘴,。溫控箱通過精確控制加熱元件的溫度,,確保熱流道系統(tǒng)各部位溫度穩(wěn)定在設定范圍。在模內(nèi)成型注塑中,,熱流道系統(tǒng)有助于避免因冷料注入導致的產(chǎn)品表面缺陷,,如冷料斑、流痕等,,尤其適用于對產(chǎn)品外觀質(zhì)量要求較高的應用場景,,如好電子產(chǎn)品外殼和汽車內(nèi)飾件的生產(chǎn)。

模具設計是模內(nèi)注塑件生產(chǎn)的關鍵環(huán)節(jié),。在設計要點上,,首先要考慮產(chǎn)品的脫模方式,合理設計脫模斜度和頂出機構,,確保注塑件能夠順利從模具中取出而不發(fā)生損壞,。模具的分型面設計需兼顧產(chǎn)品的形狀、外觀要求以及功能部件的放置位置,。例如,,對于有裝飾面要求的注塑件,分型面應盡量避免影響裝飾效果,。在創(chuàng)新方面,,隨著技術發(fā)展,多色注塑模具,、疊層模具等不斷涌現(xiàn),。多色注塑模具能夠在同一模具內(nèi)實現(xiàn)不同顏色塑料的注塑,制造出色彩豐富,、具有層次感的注塑件,,常用于玩具、消費電子產(chǎn)品等領域,;疊層模具則可提高生產(chǎn)效率,,在同一開合模周期內(nèi)生產(chǎn)多層注塑件,降低生產(chǎn)成本,,在包裝行業(yè)應用較為普遍,。東莞盟特通過模內(nèi)成型注塑,在大規(guī)模生產(chǎn)中實現(xiàn)良好成本效益,。

模具設計是模內(nèi)成型注塑成功的關鍵環(huán)節(jié),。首先,模具的分型面設計要合理,,需考慮產(chǎn)品的脫模方式和裝飾材料的放置位置,,確保在注塑后產(chǎn)品能夠順利脫模且裝飾面不受損壞。模具的澆口設計影響塑料熔體的填充速度和壓力分布,不同形狀和尺寸的澆口適用于不同的產(chǎn)品結構和塑料材料,,例如側澆口常用于平板類產(chǎn)品,,點澆口可使熔體在型腔中均勻流動。冷卻系統(tǒng)的設計也極為重要,,通過合理布置冷卻水道,,能夠有效控制模具溫度,縮短成型周期并減少產(chǎn)品的內(nèi)應力和變形,。對于模內(nèi)裝飾材料的固定結構,,要保證其在注塑過程中不會發(fā)生位移或變形,通常采用定位銷,、真空吸附等方式,。此外,模具的排氣系統(tǒng)要確保型腔中的空氣能夠順利排出,,避免出現(xiàn)困氣導致的產(chǎn)品表面缺陷,,如氣泡、燒焦等現(xiàn)象,。東莞盟特在模內(nèi)成型注塑過程中,,靈活調(diào)整注塑速度以適應不同工藝要求。潮州異形模內(nèi)成型注塑咨詢

產(chǎn)品設計標準在東莞盟特模內(nèi)成型注塑中,,明確產(chǎn)品功能與外觀要求,。潮州異形模內(nèi)成型注塑咨詢

在模內(nèi)成型注塑過程中,會出現(xiàn)一些常見質(zhì)量問題,。例如,,產(chǎn)品表面出現(xiàn)瑕疵,如流痕可能是由于注塑速度不均勻或模具溫度不合適造成的,。解決方法可以是優(yōu)化注塑速度曲線,,使熔體平穩(wěn)填充型腔,同時調(diào)整模具溫度,,改善熔體的流動性,。若產(chǎn)品出現(xiàn)氣泡,原因可能是塑料干燥不足含有水分或注塑過程中排氣不暢,。應加強塑料的干燥處理,,確保含水量符合要求,并檢查模具的排氣系統(tǒng),,增加排氣槽或優(yōu)化排氣通道設計,。產(chǎn)品尺寸偏差問題可能源于模具設計不合理、工藝參數(shù)不穩(wěn)定或材料收縮率計算不準確,。需要重新評估模具設計,精確控制工藝參數(shù),,并根據(jù)材料特性準確計算收縮率,,必要時對模具進行修正,。另外,裝飾材料與塑料結合不牢也是一個問題,,這可能與裝飾材料的表面處理,、注塑工藝參數(shù)有關,可通過改進裝飾材料的預處理工藝,,如表面活化處理,,以及優(yōu)化注塑壓力、溫度等參數(shù)來提高結合強度,。潮州異形模內(nèi)成型注塑咨詢

- 北京IML工藝廠家電話 2025-05-04

- 桂林IML模內(nèi)注塑報價 2025-05-04

- 惠州IML定制咨詢電話 2025-05-04

- 桂林IML工藝廠家電話 2025-05-04

- 武漢IML定制加工廠家 2025-05-04

- 深圳IML模內(nèi)注塑加工哪家好 2025-05-04

- 茂名IML注塑多少錢 2025-05-04

- 清遠IML模內(nèi)注塑加工廠家電話 2025-05-04

- 桂林IML定制加工報價 2025-05-04

- 汕頭IML注塑加工咨詢 2025-05-04

- 上海防塵圈商家 2025-06-05

- 北京安檢托盤批發(fā) 2025-06-05

- 中國臺灣減壓閥橡膠膜片 2025-06-05

- 浙江吸塵器塑件 2025-06-05

- 寧波氟膠O型圈規(guī)格 2025-06-05

- 丹陽家用電器塑件 2025-06-05

- 進口POK棒私人定做 2025-06-05

- 六安彩色桌墊批發(fā) 2025-06-05

- 廣東定制POK棒批發(fā) 2025-06-05

- 福建手推車腳輪一件代發(fā) 2025-06-05