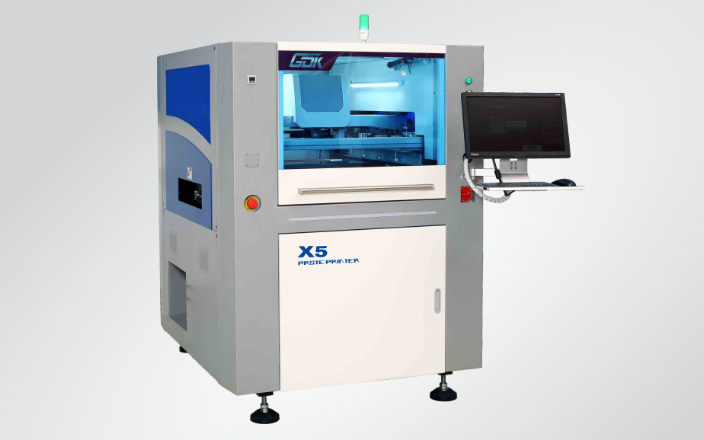

梅州半導(dǎo)體錫膏印刷機(jī)設(shè)備廠家

SMT全自動錫膏印刷機(jī)精度的關(guān)鍵因素一,、錫膏鋼網(wǎng)清洗部分所有的全自動錫膏印刷機(jī)都是采用干洗,,濕洗和真空清洗這三種方式,,全自動焊錫膏印刷機(jī)就要擔(dān)起自動清洗鋼網(wǎng),,保證印刷品質(zhì)的作用,。隨著SMT表面貼裝技術(shù)的發(fā)展,,PCBA線路焊盤間隙小,,SMT整條產(chǎn)線生產(chǎn)速度快,,PCB上許多的拉尖,,連錫都和清洗有很大關(guān)系,!自動清洗的好壞直接關(guān)系到產(chǎn)品品質(zhì)的好壞,清洗功能的完善方可實現(xiàn)速度即生產(chǎn)的高效率,。近年來,,全自動錫膏印刷機(jī)在清洗上進(jìn)行了重大的改進(jìn)。單獨的清洗機(jī)構(gòu),,全新的清洗概念,,其中包括大力型抽風(fēng)機(jī)的真空吸附系統(tǒng),更均勻的酒精噴射系統(tǒng),,更高效的清洗方式,,可實現(xiàn)FinePitch印刷的良性持續(xù)。二、圖像定位部分圖像定位的好壞取決于定位算法,,定位算法也是SMT全自動錫膏印刷機(jī)的重要算法之一,。隨著PCB板的生產(chǎn)效率越來越高,板上的電子元氣件越來越小,,對定位的精度和速度也提出了更高的要求,。目前,市場上大多數(shù)SMT全自動錫膏印刷機(jī)的定位算法都是基于圖像灰度,,通過自相關(guān)匹配來實現(xiàn)的,。對于表面均勻度很好的敷銅板來說,灰度算法可以很好的完成自動定位的功能,。但是,,越來越多的鍍錫板,鍍金板,,柔性PCB板的出現(xiàn),,給灰度定位帶來巨大的挑戰(zhàn)。SMT全自動錫膏印刷機(jī)精度的關(guān)鍵因素,?梅州半導(dǎo)體錫膏印刷機(jī)設(shè)備廠家

全自動錫膏印刷機(jī)特有的工藝講解1.圖形對準(zhǔn):通過印刷機(jī)相機(jī)對工作臺上的基板和鋼網(wǎng)的光學(xué)定位點(MARK點)進(jìn)行對中,,再進(jìn)行基板與鋼網(wǎng)的X、Y,、Θ精細(xì)調(diào)整,,使基板焊盤圖形與鋼網(wǎng)開孔圖形完全重合。2.刮刀與鋼網(wǎng)的角度:刮刀與鋼網(wǎng)的角度越小,,向下的壓力越大,,容易將錫膏注入網(wǎng)孔中,但也容易使錫膏被擠壓到鋼網(wǎng)的底面,,造成錫膏粘連,。一般為45~60°.目前,自動和半自動印刷機(jī)大多采用60°3.錫膏的投入量(滾動直徑):錫膏的滾動直徑∮h≈13~23mm較合適,?!觝過小易造成錫膏漏印、錫量少,?!觝過大,過多的錫膏在印刷速度一定的情況下,,易造成錫膏無法形成滾動運(yùn)動,,錫膏無法刮干凈,造成印刷脫模不良,、印刷后錫膏偏厚等印刷不良,;且過多的錫膏長時間暴露在空氣中對錫膏質(zhì)量不利,。在生產(chǎn)中作業(yè)員每半個小時檢查一次網(wǎng)板上的錫膏條的高度,每半小時將網(wǎng)板上超出刮刀長度外的錫膏用電木刮刀移到網(wǎng)板的前端并均勻分布錫膏,。4.刮刀壓力:刮刀壓力也是影響印刷質(zhì)量的重要因素,。刮刀壓力實際是指刮刀下降的深度,壓力太小,,刮刀沒有貼緊鋼網(wǎng)表面,,因此相當(dāng)于增加了印刷厚度。另外壓力過小會使鋼網(wǎng)表面殘留一層錫膏,,容易造成印刷成型粘結(jié)等印刷缺陷,。河源自動化錫膏印刷機(jī)生產(chǎn)廠家印刷機(jī)攝像頭尋找相應(yīng)鋼網(wǎng)下面的Mark點(基準(zhǔn)點).

(3)刮刀速度刮刀速度快,焊錫膏所受的力也大,。但提高刮刀速度,,焊錫膏壓入的時間將變短,如果刮刀速度過快,,則焊錫膏不能滾動而*在印刷模板上滑動,。考慮到焊錫膏壓人窗口的實際情況,,比較大的印刷速度應(yīng)保證QFP焊盤焊錫膏縱橫方向均勻,、飽滿,通常當(dāng)刮刀速度控制在20~40mm/s時,,印刷效果較好,。因為焊錫膏流進(jìn)窗口需要時間,這一點在印刷小間距QFP圖形時尤為明顯,,當(dāng)刮刀沿QF焊盤一側(cè)運(yùn)行時,,垂直于刮刀的焊盤上焊錫膏圖形比另一側(cè)要飽滿,故有的錫膏印刷機(jī)具有“刮刀旋轉(zhuǎn)45°”的功能,,以保證小間距QFP印刷時四面焊錫膏量均勻,。(4)刮刀壓力刮刀壓力即通常所說的印刷壓力,印刷壓力的改變對印制質(zhì)量影響重大,。印刷壓力不足,,會引起焊錫膏殘留(刮不干凈)且導(dǎo)致PCB上焊錫膏量不足。如果印刷壓力過大,,又會使刮刀前部產(chǎn)生形變,并對壓入力起重要作用的刮刀角度產(chǎn)生影響,。

錫膏印刷屬于SMT工藝的前端部分,,它的重要性不可忽視,可以說是整個SMT工藝過程中的關(guān)鍵工藝之一,。SMT貼片在生產(chǎn)過程中70%以上的缺陷或多或少都與錫膏印刷有關(guān),,在多層PCB板上的問題更加明顯,。錫膏印刷工藝中常見的缺陷有錫膏印刷不足、拉尖,、塌陷,、厚度不均、滲透,、偏移等情況,,從而引發(fā)元器件橋連、空洞,、焊料不足,、開路等不良結(jié)果。1.印刷機(jī)刮刀的類型和硬度,。對于錫膏印刷刮刀的選擇,小編推薦的是技術(shù)刮刀,因為這種刮刀,它的平整度,、硬度和厚度都是比較穩(wěn)定的,可以保持較好的印刷質(zhì)量。2.需要注意印刷的速度,。在使用錫膏印刷機(jī)進(jìn)行印刷操作時,應(yīng)注意印刷速度不能過快,否則很容易造成有些地方?jīng)]有被刷到,,;相反,速度過慢,會使得錫膏印刷不均勻,。通常來說,印刷的速度保持在10-25mm/s這個范圍之內(nèi)為佳,這樣可以實現(xiàn)錫膏印刷效果的理想化,。SMT錫膏產(chǎn)生印刷偏移應(yīng)該怎么處理呢?

錫膏印刷機(jī)鋼網(wǎng)清洗不徹底的原因主要是清洗結(jié)構(gòu)設(shè)計問題,,在早前的國產(chǎn)錫膏印刷機(jī)上,,清洗系統(tǒng)的結(jié)構(gòu)并不是很完美,因此清洗出來的效果不是很理想,,后來大家意識到這方面的問題,,通過改進(jìn)后,國產(chǎn)錫膏印刷機(jī)鋼網(wǎng)清洗效果有了很大的提高,。錫膏印刷機(jī)鋼網(wǎng)清洗正確的清洗方式是首先來一次濕洗,,接著用干洗搽一次,再真空清洗一次,,這是大概的清洗工藝,,如果以上清洗程序還不理想,我們可以增加清洗的頻率,。同時,,錫膏印刷機(jī)鋼網(wǎng)清洗不徹底也和以下方面有關(guān):1.檢查自動錫膏印刷機(jī)的脫模效果是否良好,好的脫模能使錫膏的拉尖減少,,同時也減少了網(wǎng)板的污染可能,;2.錫膏印刷機(jī)網(wǎng)板的制作工藝也很重要,激光鋼網(wǎng)的工藝可以使孔壁光滑,,減少網(wǎng)板的清洗次數(shù),;全自動錫膏印刷機(jī)自動尋找PCB的主要邊緣并且進(jìn)行定位.錫膏印刷機(jī)產(chǎn)線配置方案

鋼網(wǎng)和PCB對準(zhǔn),,Z型架將向上移動,PCB接觸鋼網(wǎng)的下面部分.梅州半導(dǎo)體錫膏印刷機(jī)設(shè)備廠家

全自動錫膏印刷機(jī)的重要性在早些時候,,錫膏印刷這一工藝技術(shù)對大眾來說還相對的陌生,。但是隨著消費(fèi)類電子產(chǎn)品的市場規(guī)模越來越大,更新?lián)Q代的周期越來越快,,產(chǎn)品在追求***,、高穩(wěn)定和便攜性的要求下,對各項生產(chǎn)工藝技術(shù)的要求也越來越高,。錫膏印刷在許多電子產(chǎn)品,、各種SMT生產(chǎn)工藝的應(yīng)用也越來越多,錫膏印刷技術(shù)的發(fā)展也得到了快速的提升,。在十幾年之前,,很多人可能對全自動錫膏印刷機(jī)這一行業(yè)并不了解。在品質(zhì)穩(wěn)定,、便攜方便,、功能集成度高的消費(fèi)要求下,對這些電子產(chǎn)品的生產(chǎn)工藝技術(shù)要求也提出了更高的要求,,因此也推動了SMT高精密錫膏印刷工藝的應(yīng)用,,全自動高精密錫膏印刷機(jī)技術(shù)得到了快速的發(fā)展。從單品種,、項目化標(biāo)準(zhǔn)生產(chǎn)到多品種,、小批量和定制化生產(chǎn),工業(yè)制造的發(fā)展變化也帶來了新的要求,,高精度,、高效率且品質(zhì)好,通過信息通信技術(shù)實現(xiàn)智慧工廠,,實現(xiàn)智能制造成為當(dāng)下工業(yè)制造的新趨勢,。出現(xiàn)在20世紀(jì)70年代的表面貼裝技術(shù)SMT,是指在印制電路板焊盤上印刷,、涂布焊錫膏,,并將表面貼裝元器件準(zhǔn)確的貼放到涂有焊錫膏的焊盤上,按照特定的回流溫度曲線加熱電路板,,讓焊錫膏熔化,,其合金成分冷卻凝固后在元器件與印制電路板之間形成焊點而實現(xiàn)冶金連接的技術(shù)。

梅州半導(dǎo)體錫膏印刷機(jī)設(shè)備廠家

- 汕尾直銷AOI檢測設(shè)備廠家價格 2025-05-09

- 茂名多功能AOI檢測設(shè)備設(shè)備價錢 2025-05-09

- 河源激光打標(biāo)機(jī) 2025-05-09

- 河源半導(dǎo)體錫膏印刷機(jī)廠家價格 2025-05-09

- 梅州自動化AOI檢測設(shè)備價格行情 2025-05-09

- 汕尾半導(dǎo)體AOI檢測設(shè)備設(shè)備價錢 2025-05-09

- 分體式激光打標(biāo)機(jī) 2025-05-09

- 深圳深圳激光打標(biāo)機(jī) 2025-05-09

- 茂名直銷AOI檢測設(shè)備保養(yǎng) 2025-05-09

- 東莞錫膏印刷機(jī)原理 2025-05-09

- 徐州柔性打磨答疑解惑 2025-05-09

- 超聲波動力電池軟連接焊接機(jī)廠家直銷 2025-05-09

- 墊圈微孔加工視頻 2025-05-09

- 無錫家具木材烘干窯窯 2025-05-09

- 河南磷化酸洗鈍化設(shè)備廠家 2025-05-09

- 上海降溫負(fù)壓風(fēng)機(jī) 2025-05-09

- 哪些橡膠密封圈 2025-05-09

- 閔行區(qū)省電智能倉儲設(shè)備圖片 2025-05-09

- 茂名軸類測量機(jī)/儀哪家好 2025-05-09

- 四川家用訂折機(jī) 2025-05-09