中山自動化錫膏印刷機原理

SMT錫膏印刷標(biāo)準(zhǔn)參數(shù)(二)十一、焊盤間距=1.25-0.7MM錫膏印刷允許1.錫膏成形佳,,元件焊腳錫飽滿,,無崩塌、無橋接2.有偏移,,但未超過15%焊盤3.錫膏厚度測試合乎要求4.爐后焊接無缺陷十二,、焊盤間距=1.25-0.7MM錫膏印刷拒收1.錫膏超過15%未覆蓋焊盤2.偏移超過15%3.錫膏幾乎覆蓋兩條焊盤,爐后易造成短路十三,、焊盤間距=0.65MM錫膏印刷標(biāo)準(zhǔn)1.各焊盤錫膏印刷均100%覆蓋焊盤上,;2.錫膏成形佳,無崩塌、無偏移,、無橋接現(xiàn)象,;3.錫膏厚度符合要求。十四,、焊盤間距=0.65MM錫膏印刷允收1.錫膏成形佳,,無橋接、無崩塌現(xiàn)象,;2.錫膏厚度測試在規(guī)格內(nèi),;3.各點錫膏偏移量小于10%焊盤。4.爐后焊接無缺陷,。十五,、焊盤間距=0.65MM錫膏印刷拒收1.錫膏超過10%未覆蓋焊盤;2.偏移超過10%,;3.錫膏幾乎覆蓋兩條焊盤,,爐后易造成短路;十六,、焊盤間距≤0.5MM錫膏印刷標(biāo)準(zhǔn)1.各焊盤錫膏印刷均100%覆蓋焊盤上,;2.錫膏成形佳,無崩塌現(xiàn)象;3.錫膏厚度符合要求十七,、焊盤間距≤0.5MM錫膏印刷允收1.錫膏成形雖略微不佳,,但錫膏厚度測試在規(guī)格內(nèi);2.各點錫膏無偏移,、無橋接,、無崩塌;3.爐后無少錫假焊現(xiàn)象,。十八,、焊盤間距≤0.5MM錫膏印刷拒收1.錫膏成型不良,且斷裂;2.錫膏塌陷,、橋接,;3.錫膏覆蓋明顯不足。SMT優(yōu)點和基本工藝貼片加工的優(yōu)點有哪些呢?中山自動化錫膏印刷機原理

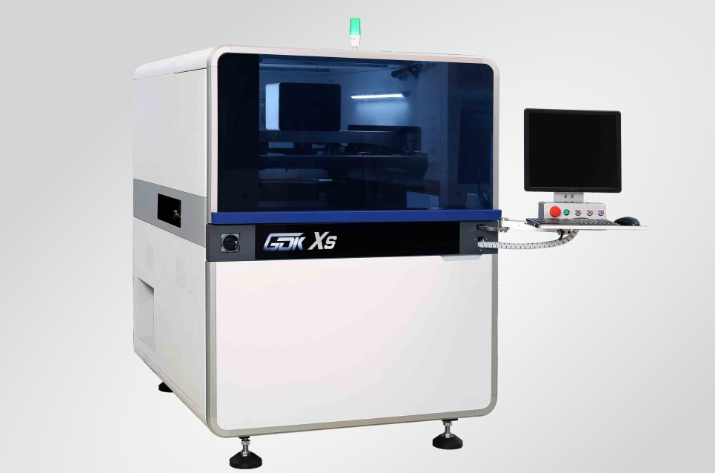

印刷工藝過程與設(shè)備在錫膏印刷過程中,,印刷機是達到所希望的印刷品質(zhì)的關(guān)鍵。如今可購買到的絲印機分為兩種主要類型:實驗室與生產(chǎn),。例如,,一個公司的研究與開發(fā)部門(R&D)使用實驗室類型制作產(chǎn)品原型,而生產(chǎn)則會用另一種類型,。在手工或半自動印刷機中,,錫膏是手工地放在模板/絲網(wǎng)上,這時印刷刮板(squeegee)處于模板的另一端,。在自動印刷機中,,錫膏是自動分配的。在印刷過程中,,印刷刮板向下壓在模板上,,使模板底面接觸到電路板頂面。當(dāng)刮板走過所腐蝕的整個圖形區(qū)域長度時,,錫膏通過模板/絲網(wǎng)上的開孔印刷到焊盤上,。一般在錫膏已經(jīng)沉積之后,絲網(wǎng)在刮板之后馬上脫開(snapoff),,回到原地,。這個間隔或脫開距離是設(shè)備設(shè)計所定的,大約0.020"~0.040",。脫開距離與刮板壓力是兩個達到良好印刷品質(zhì)的與設(shè)備有關(guān)的重要變量,。如果沒有脫開,這個過程叫接觸(on-contact)印刷,。當(dāng)使用全金屬模板和刮刀時,,使用接觸印刷。非接觸(off-contact)印刷用于柔性的金屬絲網(wǎng),。深圳銷售錫膏印刷機設(shè)備廠家一移動到位,,刮刀將推動錫膏在鋼網(wǎng)上運行,并通過鋼網(wǎng)上的孔印在PCB的PAD即焊盤位置上,。

1,、錫膏漏印:錫膏漏印是指焊盤錫膏覆蓋面積小于開孔面積的80%,,導(dǎo)致焊盤焊錫不足或沒錫膏印刷于焊盤,。錫膏漏印的原因一般有幾種,一是因為刮刀速度過快,,導(dǎo)致錫膏過孔填充不足,,尤其是焊盤小,空洞微小的PCB和鋼網(wǎng)。所以應(yīng)該先降低刮刀的速度,;第二種原因是分離速度太快,,錫膏印刷完后,分離速度過快導(dǎo)致焊盤的錫膏被帶走出現(xiàn)漏印或拉尖,。操作員應(yīng)將分離速度調(diào)至合理區(qū)間,。第三種原因是錫膏粘度太強,粘度太大的錫膏,,錫膏印刷不足以流入對應(yīng)孔洞的焊盤位置,。因此錫膏印刷應(yīng)該選用合適的粘度錫膏。第四種原因是鋼網(wǎng)開孔過小,,同時刮刀速度快,,導(dǎo)致下錫不足,出現(xiàn)錫膏漏印,。因此需要通過精確鋼網(wǎng)開孔來改善,。

(3)刮刀速度刮刀速度快,焊錫膏所受的力也大,。但提高刮刀速度,,焊錫膏壓入的時間將變短,如果刮刀速度過快,,則焊錫膏不能滾動而*在印刷模板上滑動,。考慮到焊錫膏壓人窗口的實際情況,,比較大的印刷速度應(yīng)保證QFP焊盤焊錫膏縱橫方向均勻,、飽滿,通常當(dāng)刮刀速度控制在20~40mm/s時,,印刷效果較好,。因為焊錫膏流進窗口需要時間,這一點在印刷小間距QFP圖形時尤為明顯,,當(dāng)刮刀沿QF焊盤一側(cè)運行時,,垂直于刮刀的焊盤上焊錫膏圖形比另一側(cè)要飽滿,故有的錫膏印刷機具有“刮刀旋轉(zhuǎn)45°”的功能,,以保證小間距QFP印刷時四面焊錫膏量均勻,。(4)刮刀壓力刮刀壓力即通常所說的印刷壓力,印刷壓力的改變對印制質(zhì)量影響重大,。印刷壓力不足,,會引起焊錫膏殘留(刮不干凈)且導(dǎo)致PCB上焊錫膏量不足。如果印刷壓力過大,,又會使刮刀前部產(chǎn)生形變,,并對壓入力起重要作用的刮刀角度產(chǎn)生影響,。(5)刮刀寬度如果刮刀相對PCB過寬,那么就需要更大的壓力,、更多的焊錫膏參與其工作,,因而會造成焊錫膏的浪費。一般的錫膏印刷機比較好刮刀寬度為PCB長度(印刷方向)加上50mm左右,,并要保證刮刀頭落在金屬模板上,。在PCBA的加工工藝中普遍用到錫膏印刷機,在使用錫膏印刷機的過程中有時候會遇到各種問題,。

SMT錫膏印刷質(zhì)量問題分析匯總一,,由錫膏印刷不良導(dǎo)致的品質(zhì)問題常見有以下幾種:①焊錫膏不足將導(dǎo)致焊接后元器件焊點錫量不足,、元器件開路,、元器件偏位、元器件豎立,。②焊錫膏粘連將導(dǎo)致焊接后電路短接,、元器件偏位。③焊錫膏印刷整體偏位將導(dǎo)致整板元器件焊接不良,,如少錫,、開路、偏位,、豎件等,。④焊錫膏拉尖易引起焊接后短路。二,,由鋼網(wǎng)印刷不良導(dǎo)致的品質(zhì)問題常見有以下幾種:①鋼網(wǎng)開孔大小厚度不合理,。②孔壁沒拋光,導(dǎo)致四周拉尖。③鋼網(wǎng)張力不合理,。三,,由自動印刷機印刷不良導(dǎo)致的品質(zhì)問題常見有以下幾種:①印刷機精度不夠:印刷偏位,較正不準(zhǔn)等,。②印刷機穩(wěn)定性不強:前后印刷不一致,,品質(zhì)不穩(wěn)定。③印刷機各項參數(shù)設(shè)備不合理,。④印刷機自動清洗不到位,。⑤印刷機定位方式不合理。鋼網(wǎng)對SMT印刷缺陷的影響鋼網(wǎng)對SMT印刷缺陷的影響主要來自六個方面,。中山自動化錫膏印刷機原理

SMT在90年代得到訊速發(fā)展和普及,。中山自動化錫膏印刷機原理

3.錫膏印刷機網(wǎng)板的擦拭方式建議先濕擦+真空,再干洗,。4.自動擦拭的擦拭次數(shù)一般是前后來回1-3次,,但人工手動擦拭肯定不是1-3次了,,同時人工還要觀察擦拭紙的清潔度,因此,,比較而言人工擦拭顯的會干凈些,;5.自動擦拭紙的價格也不貴,二十元內(nèi)就可買到,,用片狀擦拭紙,,一包也要這么多錢,每次擦拭的長度是可控的,,就能減少擦拭紙的用量,,不至于造成浪費。深圳市和田古德錫膏印刷機的清洗系統(tǒng)較為成熟,,采用了新型的擦拭系統(tǒng)保證和鋼網(wǎng)的充分接觸,;干、濕,、真空三種清洗方式可以轉(zhuǎn)換使用,,也可以任意選擇自由組合;柔軟耐磨的橡膠擦拭板,,清洗徹底,,拆卸也方便,擦拭紙長短都可以通用,。中山自動化錫膏印刷機原理

- 汕頭在線式錫膏印刷機設(shè)備廠家 2025-06-25

- 光明區(qū)直銷點膠機設(shè)備廠家 2025-06-25

- 激光打標(biāo)機定做 2025-06-25

- 福田區(qū)在線式點膠機按需定制 2025-06-25

- 惠州精密錫膏印刷機廠家價格 2025-06-25

- 韶關(guān)在線式錫膏印刷機廠家價格 2025-06-25

- 羅湖區(qū)國內(nèi)點膠機設(shè)備價錢 2025-06-25

- 激光打標(biāo)機參數(shù)的調(diào)整 2025-06-25

- 惠州多功能錫膏印刷機服務(wù) 2025-06-25

- 陽江國內(nèi)錫膏印刷機設(shè)備廠家 2025-06-25

- 衡水質(zhì)量橡膠注壓成型機供應(yīng)商 2025-06-25

- 內(nèi)蒙古防洪閘行價 2025-06-25

- 重慶有色鑄造件 2025-06-25

- 安徽人工智能通用應(yīng)用系統(tǒng)產(chǎn)品介紹 2025-06-25

- 安徽現(xiàn)代智能控制系統(tǒng)服務(wù)熱線 2025-06-25

- 河北專業(yè)靜電除塵器改造優(yōu)缺點 2025-06-25

- 安徽龍門整線交鑰匙推薦 2025-06-25

- 海南起艇絞車直銷價格 2025-06-25

- 四會蠟鑲機器人保養(yǎng) 2025-06-25

- 江蘇工件高速數(shù)控龍門銑方案 2025-06-25