溫州環(huán)保電鍍加工多少錢

氯化物鍍鋅:氯化物鍍鋅工藝在電鍍行業(yè)中也占據(jù)著重要的地位,其應(yīng)用比例高達(dá) 40% 左右,。氯化物鍍鋅鍍液主要由氯化鋅(ZnCl?),、氯化鉀(KCl)或氯化鈉(NaCl)等氯化物以及一些添加劑組成。該鍍液屬于弱酸性鍍液,,具有成本低,、鍍液導(dǎo)電性好、沉積速度快等優(yōu)點,。采用氯化物鍍鋅工藝得到的鍍層光亮,、平整,鈍化后(如藍(lán)白鈍化)可以達(dá)到與鍍鉻相媲美的外觀效果,,特別是在外加水溶性清漆后,,很難從外觀上分辨出是鍍鋅還是鍍鉻。因此,,氯化物鍍鋅工藝特別適合于對外觀裝飾性要求較高的白色鈍化(藍(lán)白,、銀白)產(chǎn)品的電鍍。然而,,氯化物鍍鋅鍍液的腐蝕性較強,,對設(shè)備的要求較高,需要采用耐腐蝕的材料制作電鍍槽和陽極等設(shè)備,。電鍍過程中,,陰極和陽極之間的距離會影響鍍層均勻性。溫州環(huán)保電鍍加工多少錢

一般來說,,熱鍍鋅的鋅液溫度控制在440-460℃之間,。浸鍍時間也是需要嚴(yán)格控制的因素,浸鍍時間過短,,鋅層厚度不足,,無法滿足防護(hù)要求,;浸鍍時間過長,則會使鍍層過厚,,不僅浪費鋅資源,,還可能導(dǎo)致鍍層性能變差,如脆性增加等,。浸鍍時間通常根據(jù)工件的材質(zhì),、厚度以及鋅液溫度等因素來確定,一般在幾分鐘到十幾分鐘不等,。另外,,工件從鋅液中引出的速度也對鍍層質(zhì)量有影響,引出速度一般控制在1.5米/min左右,。速度過快,,鋅液來不及均勻附著在工件表面,可能導(dǎo)致鍍層厚度不均勻,;速度過慢,,則會使工件在空氣中停留時間過長,容易產(chǎn)生氧化等問題,。甌海區(qū)鐵件電鍍加工公司電鍍過程中,,攪拌電鍍液可以改善鍍層質(zhì)量。

烘干工序在電鍍工藝中起到防止產(chǎn)品表面殘留水跡,、防止氧化變色的重要作用,。經(jīng)過鈍化等處理后的工件,表面會殘留一定量的水分,,如果不及時烘干,,在水分的作用下,鍍鋅層可能會發(fā)生電化學(xué)腐蝕,,導(dǎo)致鍍層生銹,、變色,影響產(chǎn)品的外觀和質(zhì)量,。烘干的溫度和時間需要根據(jù)工件的材質(zhì),、大小以及鍍層的類型等因素進(jìn)行合理調(diào)整。一般來說,,烘干溫度不宜過高,,以免損傷鍍層,通??刂圃?0-100℃之間,。烘干時間則根據(jù)工件的實際情況確定,以確保工件表面的水分完全被去除,。例如,,對于一些小型的五金零件,,可能在較低溫度下短時間烘干即可;而對于一些大型的鋼鐵構(gòu)件,,可能需要適當(dāng)提高烘干溫度并延長烘干時間,。在烘干過程中,還可以采用通風(fēng)等方式,,加快水分的蒸發(fā),,提高烘干效率。烘干后的工件應(yīng)妥善存放,,避免再次受潮,,以保持良好的外觀和性能。

將制件作為陰極(或陽極),,與直流電源相連,,在電場的作用下,溶液中的水分子發(fā)生電解,,產(chǎn)生氫氣(H?)和氧氣(O?),。這些氣體在制件表面劇烈析出,如同無數(shù)微小的刷子,,對制件表面的油污進(jìn)行強力沖刷,從而加速油污的去除過程,。電解除油不僅除油效率高,,而且除油效果更加徹底,能夠有效去除制件表面的頑固油污和油脂膜,。熱水洗和水洗:與前面的熱水洗和水洗工序類似,,電解除油后的制件同樣需要經(jīng)過熱水洗和水洗,以徹底清理表面殘留的電解除油溶液和其他雜質(zhì),。強腐蝕:強腐蝕工序的主要目的是去除鋼鐵制件表面的氧化皮和鐵銹等雜質(zhì),,同時對制件表面進(jìn)行輕微的腐蝕,使其呈現(xiàn)出微觀粗糙的狀態(tài),,從而增加鍍層與基體之間的附著力,。強腐蝕通常采用含有鹽酸(HCl)或硫酸(H?SO?)等強酸的溶液。在強腐蝕過程中,,酸溶液與氧化皮和鐵銹發(fā)生化學(xué)反應(yīng),,將其溶解去除。但需要注意的是,,強腐蝕的時間和溶液濃度必須嚴(yán)格控制,,否則可能導(dǎo)致制件過度腐蝕,影響其尺寸精度和機(jī)械性能,。采用節(jié)能設(shè)備:選用高效節(jié)能的電源設(shè)備和電鍍槽,,降低電鍍過程中的能耗,。

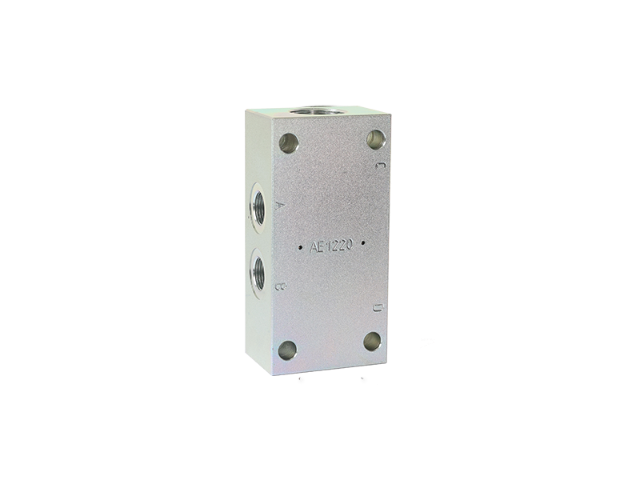

電解池是實現(xiàn)電鍍過程的重心裝置,它主要由陰極,、陽極以及電解液組成,。在電鍍過程中,待鍍的工件被連接到電源的負(fù)極,,作為陰極,;鍍層金屬或其他不溶性材料連接到電源的正極,成為陽極,。而電解液則是含有鍍層金屬陽離子以及其他添加劑的溶液,,它在電鍍過程中起著傳導(dǎo)電流和提供金屬離子的關(guān)鍵作用。例如,,在鍍鋅過程中,,陰極是待鍍鋅的工件,陽極通常為鋅板,,電解液則是含有鋅離子的溶液,。在電鍍過程中,陽極和陰極會發(fā)生截然不同的反應(yīng),。陽極上發(fā)生的是氧化反應(yīng),,對于可溶性陽極,如在鍍銅時使用的銅陽極,,其反應(yīng)式為:Cu?2e??Cu2+,,即銅原子失去兩個電子,變成銅離子進(jìn)入電鍍液,。對于不溶性陽極,,如酸性鍍金中使用的鉑或鈦陽極,雖然陽極本身不發(fā)生溶解,,但在陽極表面會發(fā)生其他氧化反應(yīng),,如水電解產(chǎn)生氧氣的反應(yīng):2H2O?4e??O2↑+4H+。選用具有高沉積速率,、低能耗和良好分散能力的電鍍液,,能在保證電鍍質(zhì)量的同時減少原材料消耗。電鍍加工三價五彩

電鍍后的零件需要進(jìn)行清洗和干燥處理,。溫州環(huán)保電鍍加工多少錢

熱鍍鋅的工藝流程同樣復(fù)雜且嚴(yán)謹(jǐn),,每一個步驟都緊密相連,共同決定了較終熱鍍鋅產(chǎn)品的質(zhì)量,。熱鍍鋅板的生產(chǎn)工序主要包括原板準(zhǔn)備,、鍍前處理、熱浸鍍、鍍后處理和成品檢驗等環(huán)節(jié),。原板準(zhǔn)備:原板準(zhǔn)備是熱鍍鋅的首要環(huán)節(jié),。用于熱鍍鋅的原板通常為熱軋或冷軋鋼板,在進(jìn)入熱鍍鋅作業(yè)線之前,,需要對原板進(jìn)行嚴(yán)格的質(zhì)量檢驗,,確保其表面質(zhì)量、尺寸精度,、化學(xué)成分等符合熱鍍鋅的要求,。對于表面存在缺陷(如劃傷、麻點,、氧化皮等)的原板,,需要進(jìn)行相應(yīng)的預(yù)處理,如打磨,、酸洗等,,以去除表面缺陷,保證熱鍍鋅的質(zhì)量,。

- 溫州環(huán)保電鍍加工多少錢 2025-06-24

- 永嘉鐵件電鍍加工加工廠家 2025-06-24

- 溫州環(huán)保電鍍加工六價黑鋅 2025-06-24

- 龍灣區(qū)鍍鋅電鍍加工多少錢 2025-06-24

- 鹿城區(qū)自主配送電鍍加工六價黑鋅 2025-06-24

- 龍灣區(qū)自主配送電鍍加工 2025-06-23

- 甌海區(qū)鍍鋅電鍍加工六價黑鋅 2025-06-23

- 溫州電鍍加工三價五彩 2025-06-23

- 浙江電鍍加工公司 2025-06-23

- 龍灣區(qū)鐵件電鍍加工藍(lán)色鋅鎳 2025-06-23

- 宿遷制造混凝土膨脹劑 2025-06-24

- 貴州不銹鋼凈化板報價 2025-06-24

- 新吳區(qū)特制建筑智能化系統(tǒng)設(shè)計服務(wù)熱線 2025-06-24

- 東營膩子粉價格 2025-06-24

- 酒店遮陽超寬電動卷簾應(yīng)用范圍 2025-06-24

- 十萬級潔凈室公司 2025-06-24

- 吉林樓宇智能化工程施工 2025-06-24

- 河北 直銷UEA膨脹劑便宜 2025-06-24

- 東莞發(fā)泡混合輕質(zhì)土 2025-06-24

- 閔行區(qū)混凝土膨脹劑量大從優(yōu) 2025-06-24