鹿城區(qū)自主配送電鍍加工三價(jià)五彩封閉

通過采用先進(jìn)的污水處理技術(shù)(如離子交換樹脂法,、膜分離技術(shù)等)對電鍍廢水進(jìn)行處理,使其達(dá)到國家排放標(biāo)準(zhǔn)后再排放或循環(huán)回用,。同時(shí),,對于電鍍過程中產(chǎn)生的廢棄鍍液和邊角料中的有價(jià)金屬進(jìn)行回收利用,,不僅減少了環(huán)境污染,還降低了生產(chǎn)成本,。例如,,利用電解法從廢舊鍍鎳液中回收鎳金屬,回收率達(dá)到90%以上,,實(shí)現(xiàn)了資源的循環(huán)利用和經(jīng)濟(jì)效益的雙贏,。高性能電鍍技術(shù)的研發(fā)納米復(fù)合電鍍納米復(fù)合電鍍是將納米顆粒(如納米氧化鋁,、納米碳化硅等)均勻分散到電鍍液中,并與金屬離子共沉積形成復(fù)合鍍層的一種新型電鍍技術(shù),。這種復(fù)合鍍層具有比普通鍍層更高的硬度,、耐磨性和耐腐蝕性。例如,,在汽車發(fā)動(dòng)機(jī)的氣缸內(nèi)壁鍍上一層納米復(fù)合鍍層后,,其耐磨性能可比傳統(tǒng)鍍鉻層提高50%以上,有效減少了發(fā)動(dòng)機(jī)內(nèi)部的摩擦損耗和燃油消耗,。電鍍過程中,,陰極和陽極之間的距離會(huì)影響鍍層均勻性。鹿城區(qū)自主配送電鍍加工三價(jià)五彩封閉

隨著時(shí)間的推移,,合金層中的鋅離子進(jìn)一步憑借濃度差和溫度差的驅(qū)動(dòng)力,,向鋼鐵基體內(nèi)部擴(kuò)散,從而形成鋅-鐵互溶層,。這一互溶層的存在,,使得鍍層與基體之間的過渡更加平緩、自然,,進(jìn)一步提高了鍍層的附著強(qiáng)度和整體性能,。***,在合金層的表面,,包裹著一層純鋅層,。這層純鋅層不僅具有良好的延展性和耐腐蝕性,能夠?yàn)殇撹F制件提供額外的防護(hù)屏障,,而且其光亮,、均勻的外觀也賦予了制件良好的裝飾性。熱鍍鋅過程中的化學(xué)反應(yīng)較為復(fù)雜,,涉及多種鋅-鐵合金相的生成和轉(zhuǎn)變,,其反應(yīng)方程式如下:Fe+Zn→Fe-Zn合金相(如FeZn??、FeZn?等)熱鍍鋅過程中,,鋅液的溫度,、浸鍍時(shí)間、鋼鐵制件的材質(zhì)以及表面狀態(tài)等因素都會(huì)對鍍層的質(zhì)量和性能產(chǎn)生深遠(yuǎn)影響,。例如,,鋅液溫度過高,可能導(dǎo)致合金層生長過快,,鍍層變厚且脆性增加,;浸鍍時(shí)間過短,則可能使鍍層厚度不足,,無法提供足夠的防護(hù)能力,。鹿城區(qū)鐵件電鍍加工鍍鋅鎳合金電鍍層的耐腐蝕性能可以通過鹽霧試驗(yàn)來評估,。

納米復(fù)合電鍍技術(shù)在航空航天、機(jī)械制造等領(lǐng)域具有廣闊的應(yīng)用前景,。脈沖電鍍與周期換向電鍍脈沖電鍍是通過周期性地改變電流方向和大小來進(jìn)行電鍍的方法,。與傳統(tǒng)直流電鍍相比,脈沖電鍍能夠在較低的電流密度下獲得更厚的鍍層,,且鍍層結(jié)構(gòu)更加致密,、均勻。周期換向電鍍則是在脈沖電鍍的基礎(chǔ)上進(jìn)一步發(fā)展而來,,它在正向脈沖之后施加一個(gè)反向脈沖電流,,使鍍層的生長更加規(guī)整、平滑,。這些新型電鍍技術(shù)在提高鍍層質(zhì)量和生產(chǎn)效率方面展現(xiàn)出巨大潛力,,有望在未來得到更廣泛的應(yīng)用。

熱鍍鋅的原理與電鍍鋅有著明顯的區(qū)別,。熱鍍鋅是將經(jīng)過嚴(yán)格預(yù)處理的鋼鐵制件浸入到溫度通常在440-460℃的熔融鋅液中,。在高溫的作用下,鐵基表面迅速與鋅液發(fā)生一系列復(fù)雜的物理化學(xué)反應(yīng),,整個(gè)過程可大致分為三個(gè)緊密相連的步驟,。首先,鐵基表面被鋅液快速溶解,,鐵原子(Fe)與鋅原子(Zn)相互擴(kuò)散,、結(jié)合,形成鋅-鐵合金相層,。在這個(gè)階段,鐵原子離開鋼鐵基體,,進(jìn)入鋅液,,與鋅原子發(fā)生化學(xué)反應(yīng),生成一系列不同成分的鋅-鐵合金相,,如ζ相(FeZn??),、δ相(FeZn?)等。這些合金相的形成,,如同在鋼鐵基體與鋅鍍層之間搭建了一座堅(jiān)固的橋梁,,極大地增強(qiáng)了鍍層與基體之間的結(jié)合力。電鍍過程中,,溫度控制對鍍層質(zhì)量至關(guān)重要,。

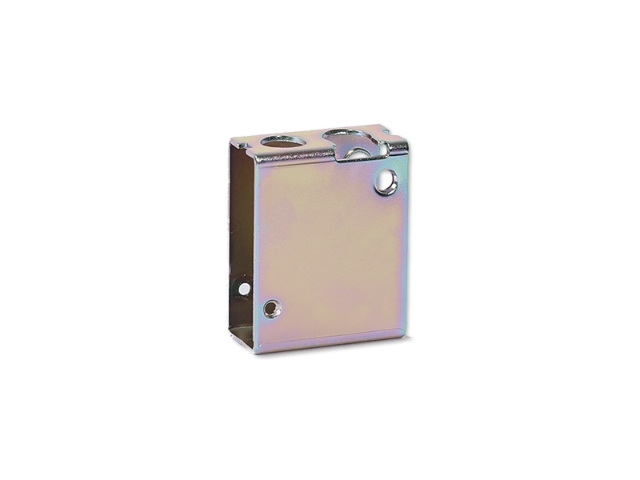

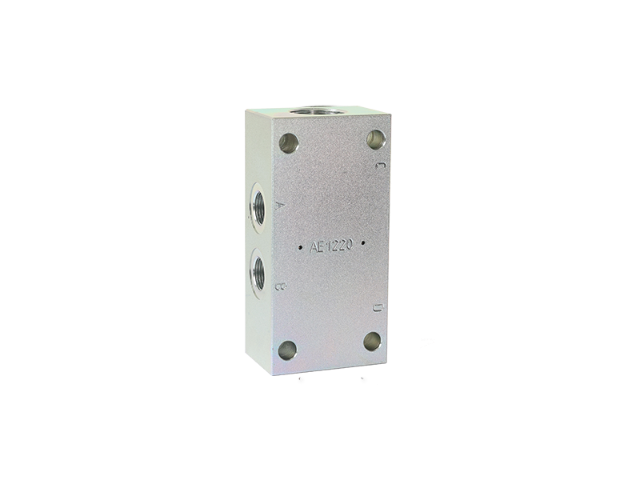

在當(dāng)今高度工業(yè)化的時(shí)代,電鍍加工作為一種至關(guān)重要的表面處理技術(shù),,宛如一座橋梁,,連接著材料科學(xué),、電子制造、汽車工業(yè),、機(jī)械工程以及裝飾藝術(shù)等多個(gè)領(lǐng)域,,以其獨(dú)特的方式賦予各類產(chǎn)品***的性能和精美的外觀。從精致的電子元件到龐大的汽車零部件,,從日常的生活用品到的工業(yè)設(shè)備,,電鍍的身影無處不在,它不僅提升了產(chǎn)品的視覺吸引力,,更在耐蝕性,、耐磨性、導(dǎo)電性,、電磁屏蔽等功能性方面發(fā)揮著不可替代的作用,。電鍍加工的原理基石電鍍過程基于電化學(xué)原理,其重心在于利用電解池系統(tǒng),,將待鍍工件作為陰極,,金屬陽極作為陽極,浸入含有欲鍍金屬離子的電鍍液中,。電鍍可以用于制造導(dǎo)電性能優(yōu)良的電子元件,。甌海區(qū)環(huán)保電鍍加工彩色鋅鎳

電鍍加工可以修復(fù)磨損或損壞的金屬零件。鹿城區(qū)自主配送電鍍加工三價(jià)五彩封閉

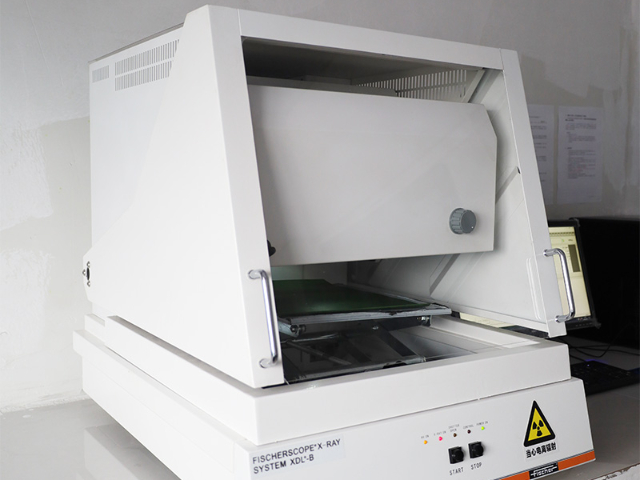

自動(dòng)化與智能化生產(chǎn)隨著工業(yè)自動(dòng)化技術(shù)的飛速發(fā)展,,電鍍加工行業(yè)也在逐步向自動(dòng)化,、智能化方向邁進(jìn)。自動(dòng)化生產(chǎn)線能夠?qū)崿F(xiàn)工件的自動(dòng)上料,、輸送,、清洗、電鍍,、烘干等一系列工序的連續(xù)作業(yè),,大幅度提高了生產(chǎn)效率和產(chǎn)品質(zhì)量的穩(wěn)定性。同時(shí),,借助智能化監(jiān)控系統(tǒng)(如在線監(jiān)測鍍層厚度,、電流密度、溫度等參數(shù)),,操作人員可以實(shí)時(shí)掌握生產(chǎn)過程的狀態(tài),,及時(shí)發(fā)現(xiàn)并解決問題。例如,,一些先進(jìn)的電鍍工廠采用了機(jī)器人進(jìn)行工件搬運(yùn)和上下掛操作,,不僅減輕了工人的勞動(dòng)強(qiáng)度,還將人為因素導(dǎo)致的誤差降至比較低限度。多功能集成化電鍍未來電鍍加工將不再局限于單一的防護(hù)或裝飾功能,,而是朝著多功能集成化的方向發(fā)展,。例如,開發(fā)兼具耐磨,、耐蝕,、自潤滑、***等多種功能的復(fù)合鍍層,,以滿足不同領(lǐng)域?qū)Σ牧闲阅艿亩鄻踊枨?。鹿城區(qū)自主配送電鍍加工三價(jià)五彩封閉

- 洞頭區(qū)電鍍加工藍(lán)色鋅鎳 2025-06-26

- 龍灣區(qū)高質(zhì)量電鍍加工鍍鋅鎳合金 2025-06-26

- 浙江自主配送電鍍加工鍍鋅鎳合金 2025-06-26

- 龍灣區(qū)鐵件電鍍加工 2025-06-26

- 浙江電鍍加工本色鋅鎳 2025-06-26

- 鹿城區(qū)鍍鋅電鍍加工鍍鋅鎳合金 2025-06-26

- 浙江鋅鎳合金電鍍加工六價(jià)五彩 2025-06-26

- 浙江鍍鋅電鍍加工藍(lán)色鋅鎳 2025-06-26

- 鹿城區(qū)環(huán)保電鍍加工六價(jià)五彩 2025-06-26

- 浙江鍍鋅電鍍加工加工廠家 2025-06-26

- 新疆瀝青攪拌站漿水 2025-06-26

- 品牌建筑幕墻工程新報(bào)價(jià) 2025-06-26

- 安徽立體龍骨定制 2025-06-26

- 浙江石膏板哪家好 2025-06-26

- 西安地方板材有哪些 2025-06-26

- 實(shí)木家具定制一平方米多少錢 2025-06-26

- 荊州公園售貨亭價(jià)格 2025-06-26

- 江蘇現(xiàn)代住宅室內(nèi)裝飾裝修廠家報(bào)價(jià) 2025-06-26

- 上海機(jī)房網(wǎng)絡(luò)架空地板施工 2025-06-26

- 四川文創(chuàng)文宣小品圖片 2025-06-26