龍灣區(qū)鐵件電鍍加工

表面清洗是前處理工藝的首要環(huán)節(jié),,其目的是去除工件表面的油污,、灰塵,、雜質(zhì)等污染物,為后續(xù)的電鍍工序提供清潔的表面,。表面清洗的方法主要包括機械清洗和化學(xué)清洗,。機械清洗通常采用超聲波清洗、高壓水沖洗,、噴砂等方式,。超聲波清洗利用超聲波在液體中產(chǎn)生的空化作用,使工件表面的污染物被迅速剝離并分散在清洗液中,,適用于清洗形狀復(fù)雜,、表面精度要求高的工件;高壓水沖洗則通過高壓水流的沖擊力,,將工件表面的大塊污染物去除,;噴砂是利用高速噴射的砂粒對工件表面進行沖擊,不僅能夠去除表面污垢,,還能使工件表面形成一定的粗糙度,,有利于提高鍍層的附著力,但對于表面精度要求較高的工件不太適用,。

在電鍍鋅過程中,有多個操作要點需要嚴格把控,,以確保鍍層質(zhì)量,。首先是電流密度的控制,電流密度對鍍層的厚度,、結(jié)構(gòu)和性能有著重要影響,。如果電流密度過低,鍍層沉積速度慢,,生產(chǎn)效率低,,且可能導(dǎo)致鍍層厚度不均勻;而電流密度過高,,則容易在工件邊緣和前列等部位產(chǎn)生燒焦,、粗糙等缺陷。不同的鍍液體系和工件材質(zhì),,需要根據(jù)經(jīng)驗和實驗確定合適的電流密度范圍,。例如,,對于普通鋼鐵工件在氯化物鍍鋅液中,一般電流密度控制在1-5A/dm2之間,。其次是鍍液溫度的調(diào)節(jié),,鍍液溫度會影響鍍液的導(dǎo)電性、鋅離子的擴散速度以及電極反應(yīng)的速率等,。永嘉高質(zhì)量電鍍加工加工廠家改進電鍍設(shè)備設(shè)計:優(yōu)化電鍍設(shè)備的結(jié)構(gòu),,提高電鍍液的利用率和沉積效率,減少原材料和能源的消耗,。

隨著科技的進步和環(huán)保意識的增強,,電鍍加工行業(yè)正積極進行轉(zhuǎn)型升級。綠色環(huán)保電鍍技術(shù)的興起,、高性能電鍍工藝的研發(fā),、自動化與智能化生產(chǎn)的推進以及多功能集成化電鍍的趨勢,為電鍍行業(yè)的未來發(fā)展注入了新的活力,。雖然在發(fā)展過程中仍會遇到一些技術(shù)難題和市場波動,,但總體而言,電鍍加工憑借其獨特的優(yōu)勢和不斷創(chuàng)新的能力,,必將在未來繼續(xù)發(fā)揮重要作用,,為推動制造業(yè)的高質(zhì)量發(fā)展、滿足人們對品質(zhì)生活的追求以及應(yīng)對全球資源與環(huán)境挑戰(zhàn)提供有力的技術(shù)支撐,。我們有理由相信,,在不久的將來,電鍍加工將在綠色,、高效,、智能的道路上取得更加輝煌的成就,成為現(xiàn)代工業(yè)舞臺上一顆璀璨的明珠,。

電鍍加工的工藝流程詳解一個完整的電鍍加工流程通常涵蓋多個關(guān)鍵步驟,,每一步都需嚴謹操作以確保較終鍍層質(zhì)量。前處理前處理是電鍍成功的基礎(chǔ),,其主要目的是去除工件表面的油污,、氧化皮、銹跡等雜質(zhì),,使工件表面清潔,、活化,以利于鍍層的良好附著,。對于油污的去除,,常用的方法有有機溶劑除油(如汽油、酒精,、**等),、化學(xué)除油(利用堿性溶液中的表面活性劑乳化分解油污)以及電解除油(將工件置于堿性除油溶液中通以直流電,,通過電解作用加速油污的分離)。電鍍層的厚度可以通過調(diào)整電鍍時間和電流來控制,。

電鍍加工的主要類型鍍鋅鍍鋅堪稱應(yīng)用較為普遍的電鍍工藝之一,,尤其在鋼鐵行業(yè)。熱鍍鋅通過將鋼鐵制品浸入熔融的鋅液中,,在其表面形成一層厚實且均勻的鋅鍍層,,這種鍍層具有良好的耐蝕性,能夠有效抵御大氣腐蝕,、土壤腐蝕以及一般的工業(yè)環(huán)境腐蝕,,大幅度延長了鋼鐵制品的使用壽命。而電鍍鋅則常用于對精度和外觀要求較高的零件,,如汽車車身上的一些小五金配件,、電子元器件的引腳等。電鍍鋅層可以通過控制電流密度和電鍍時間來精確調(diào)整厚度,,從幾微米到幾十微米不等,,并且可以在鍍后進行鈍化處理,進一步提高其耐蝕性和裝飾性,,鈍化后的鍍鋅層呈現(xiàn)出藍白色或五彩斑斕的色澤,,美觀大方。電鍍后的零件需要進行清洗和干燥處理,。甌海區(qū)環(huán)保電鍍加工加工廠家

通過實驗確定好的電流密度和電壓范圍,,避免過高或過低的電流密度導(dǎo)致的能源浪費和鍍層質(zhì)量不穩(wěn)定。龍灣區(qū)鐵件電鍍加工

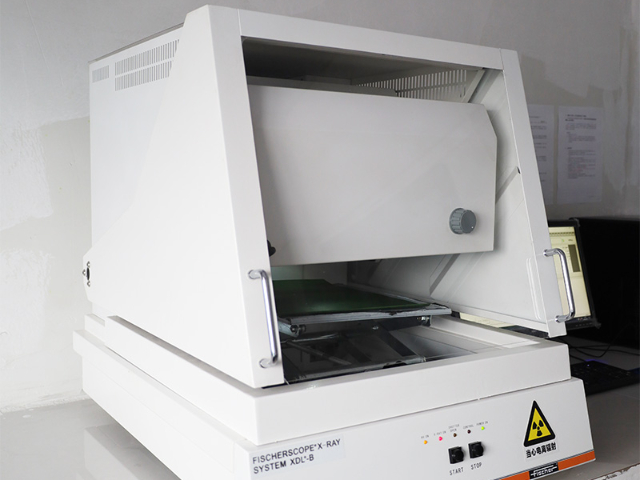

對于一些功能性鍍層,,如硬鉻鍍層,,可能需要進行熱處理來提高其硬度和韌性,一般采用在200-300℃的烘箱中保溫1-2小時的方式,。而對于裝飾性鍍層,,如鍍鎳、鍍鉻等,,常常需要進行拋光處理,以獲得更加光亮,、平滑的表面效果,。后根據(jù)不同的使用需求,還可進行一些功能性測試或質(zhì)量檢驗,,如鍍層的厚度測量(常用渦流測厚儀,、X射線熒光測厚儀等)、結(jié)合力測試(如劃痕試驗,、彎曲試驗等),、耐蝕性測試(中性鹽霧試驗,、電化學(xué)腐蝕試驗等),只有各項指標(biāo)均合格的鍍件才能投入實際使用,。龍灣區(qū)鐵件電鍍加工

- 洞頭區(qū)電鍍加工藍色鋅鎳 2025-06-26

- 龍灣區(qū)高質(zhì)量電鍍加工鍍鋅鎳合金 2025-06-26

- 浙江自主配送電鍍加工鍍鋅鎳合金 2025-06-26

- 龍灣區(qū)自主配送電鍍加工藍色鋅鎳 2025-06-26

- 鹿城區(qū)環(huán)保電鍍加工彩色鋅鎳 2025-06-26

- 鋅合金電鍍加工 2025-06-26

- 甌海區(qū)鋅合金電鍍加工六價黑鋅 2025-06-26

- 龍灣區(qū)鐵件電鍍加工 2025-06-26

- 浙江電鍍加工本色鋅鎳 2025-06-26

- 溫州環(huán)保電鍍加工三價藍白封閉 2025-06-26

- 遮陽羅馬簾供應(yīng)商 2025-06-26

- 電動舞臺慕開合簾生產(chǎn)廠家 2025-06-26

- 新疆瀝青攪拌站漿水 2025-06-26

- 品牌建筑幕墻工程新報價 2025-06-26

- 安徽立體龍骨定制 2025-06-26

- 浙江石膏板哪家好 2025-06-26

- 湖南城市規(guī)劃沙盤模型制作 2025-06-26

- 西安地方板材有哪些 2025-06-26

- 實木家具定制一平方米多少錢 2025-06-26

- 荊州公園售貨亭價格 2025-06-26