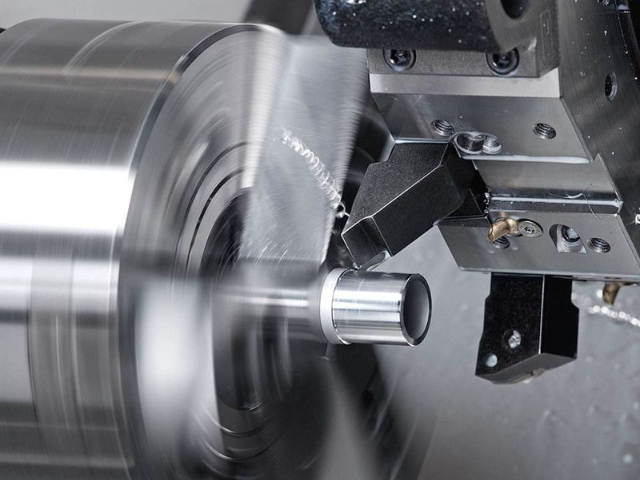

河源京雕車銑復(fù)合機床

車銑復(fù)合機床的結(jié)構(gòu)創(chuàng)新是其發(fā)展的重要支撐。現(xiàn)代車銑復(fù)合機床采用了多種新型結(jié)構(gòu)設(shè)計,,如傾斜式床身結(jié)構(gòu),,這種結(jié)構(gòu)有助于提高機床的剛性和穩(wěn)定性,減少加工時的振動,,從而提升加工精度,。一些機床還配備了雙主軸結(jié)構(gòu),一個主軸進(jìn)行車削加工時,,另一個主軸可進(jìn)行銑削或輔助操作,,如工件的二次裝夾定位,極大地提高了加工效率,。另外,,多軸聯(lián)動的工作臺結(jié)構(gòu)使得機床能夠?qū)崿F(xiàn)復(fù)雜的空間曲面加工,例如在加工具有扭曲面的航空發(fā)動機葉片時,,五軸聯(lián)動的工作臺能夠精確地調(diào)整工件的位置和角度,,配合刀具的運動,實現(xiàn)葉片的高精度成型,,機床結(jié)構(gòu)的不斷創(chuàng)新為車銑復(fù)合加工拓展了更廣闊的應(yīng)用空間,。車銑復(fù)合在醫(yī)療器械加工方面表現(xiàn)出色,為精密器械制造提供有力支持,。河源京雕車銑復(fù)合機床

隨著科技的不斷進(jìn)步,,車銑復(fù)合的發(fā)展前景十分廣闊。未來,,智能化將是其重要發(fā)展方向,,通過引入人工智能算法,機床能夠根據(jù)工件的材料,、形狀,、加工要求等自動生成比較好的加工方案,實現(xiàn)自適應(yīng)加工,,進(jìn)一步提高加工效率和質(zhì)量。在高精度加工方面,,隨著機床制造技術(shù)和測量技術(shù)的提升,,車銑復(fù)合機床將能夠?qū)崿F(xiàn)納米級的加工精度,,滿足超精密零部件的加工需求,,如芯片制造中的晶圓加工等。此外,,與 3D 打印等新興制造技術(shù)的融合也值得期待,兩者優(yōu)勢互補,,有望創(chuàng)造出全新的加工工藝,為制造業(yè)帶來更多的創(chuàng)新可能,,推動制造業(yè)向更高層次的智能制造邁進(jìn)。東莞什么是車銑復(fù)合一體機車銑復(fù)合機床的高剛性結(jié)構(gòu),,為強力切削與精細(xì)銑削提供穩(wěn)定的加工平臺,。

在醫(yī)療器械定制化生產(chǎn)的浪潮中,,車銑復(fù)合加工技術(shù)憑借其獨特的優(yōu)勢脫穎而出,。醫(yī)療器械如個性化的骨科植入物、定制化的牙科修復(fù)體等,,每個患者的需求都存在差異,,要求加工工藝具備高度的靈活性和精確性。車銑復(fù)合機床能夠在同一設(shè)備上快速切換加工模式,,根據(jù)不同的設(shè)計要求,先通過車削加工出植入物的基本形狀,如骨科植入物的桿部,,再利用銑削功能精確打造出與患者骨骼結(jié)構(gòu)完美匹配的復(fù)雜曲面和連接部位,如植入物的端部螺紋和多孔結(jié)構(gòu),。這種一站式加工方式不僅減少了工件在不同機床間的流轉(zhuǎn)時間和誤差累積,,還較大縮短了定制化醫(yī)療器械的生產(chǎn)周期,,使患者能夠更快地獲得適配的器械,。此外,車銑復(fù)合加工的高精度特性確保了醫(yī)療器械的質(zhì)量和安全性,,為醫(yī)療行業(yè)的個性化提供了有力的技術(shù)支持。

車銑復(fù)合加工技術(shù)作為現(xiàn)代機械制造領(lǐng)域的關(guān)鍵工藝,,正展現(xiàn)出強大的優(yōu)勢與獨特魅力,。它將車削與銑削兩種加工方式有機融合于同一臺機床之上,,通過多軸聯(lián)動控制,,實現(xiàn)對復(fù)雜形狀零件的高效加工。在加工過程中,,一次裝夾即可完成多個工序,有效避免了因多次裝夾帶來的定位誤差,,極大地提高了零件的加工精度,。例如,,航空航天領(lǐng)域中的一些精密零部件,,如具有復(fù)雜曲面和高精度要求的葉輪,、軸類零件等,車銑復(fù)合加工能夠準(zhǔn)確地塑造其形狀,,確保各部分尺寸公差在極小范圍內(nèi),。其動力刀具系統(tǒng)和 C 軸、Y 軸等附加軸的協(xié)同工作,可在零件表面進(jìn)行銑削,、鉆孔、攻絲等多種操作,,拓展了加工的可能性。同時,,先進(jìn)的數(shù)控系統(tǒng)能夠根據(jù)預(yù)設(shè)的加工參數(shù)和程序,智能地控制刀具路徑與切削速度,、進(jìn)給量等,,不僅提升了加工效率,還能根據(jù)不同材料特性優(yōu)化加工過程,,降低刀具磨損,,延長刀具壽命,為高質(zhì)量,、高效率的機械制造提供了堅實保障,推動著制造業(yè)向更精密,、更智能的方向邁進(jìn)。車銑復(fù)合在船舶制造中,,用于加工船用螺旋槳等關(guān)鍵部件,提升航行性能,。

在航空航天領(lǐng)域,鋁合金結(jié)構(gòu)件的加工對車銑復(fù)合工藝提出了嚴(yán)格要求,。鋁合金具有質(zhì)量輕,、強度高的特點,,但在加工過程中容易產(chǎn)生變形和表面質(zhì)量問題。車銑復(fù)合加工時,,首先要合理選擇刀具,硬質(zhì)合金刀具因其良好的耐磨性和切削性能常被用于鋁合金加工,。在切削參數(shù)方面,,要根據(jù)鋁合金的牌號和結(jié)構(gòu)件的形狀精確設(shè)定主軸轉(zhuǎn)速,、進(jìn)給量和切削深度。例如,,對于薄壁鋁合金結(jié)構(gòu)件,,應(yīng)采用較高的主軸轉(zhuǎn)速和較小的進(jìn)給量,以減少切削力對工件的影響,,防止變形,。同時,,車銑復(fù)合機床的冷卻系統(tǒng)至關(guān)重要,采用合適的切削液并優(yōu)化冷卻方式,,如噴霧冷卻或微量潤滑冷卻,,能夠有效降低切削溫度,提高表面質(zhì)量,,減少刀具磨損,。此外,加工過程中的裝夾方式也需精心設(shè)計,,采用多點定位,、柔性裝夾等方法,,確保工件在加工過程中的穩(wěn)定性和精度,,從而制造出符合航空航天標(biāo)準(zhǔn)的高質(zhì)量鋁合金結(jié)構(gòu)件,。

車銑復(fù)合的振動抑制技術(shù),對提高加工穩(wěn)定性和零件表面質(zhì)量意義重大,。河源京雕車銑復(fù)合機床

車銑復(fù)合加工積極踐行綠色制造理念。在機床設(shè)計方面,,采用節(jié)能型電機和驅(qū)動器,,降低機床運行時的電力消耗。例如,,新型的永磁同步電機在車銑復(fù)合機床主軸驅(qū)動中的應(yīng)用,,相比傳統(tǒng)電機可節(jié)能 20% - 30%。同時,,優(yōu)化切削液的使用是綠色制造的重要環(huán)節(jié),。通過采用微量潤滑技術(shù),將切削液以精確的微量霧狀噴射到切削區(qū)域,,既能有效冷卻和潤滑刀具與工件,,又能減少切削液的使用量達(dá) 80% 以上,降低了切削液的處理成本和對環(huán)境的污染,。此外,,機床的床身材料選擇也注重環(huán)保和可回收性,采用新型復(fù)合材料或經(jīng)過環(huán)保處理的金屬材料,,減少資源浪費,,推動車銑復(fù)合加工向可持續(xù)發(fā)展方向邁進(jìn),。河源京雕車銑復(fù)合機床

- 河源編程五軸基礎(chǔ)知識 2025-06-25

- 梅州3+2五軸編程 2025-06-25

- 清遠(yuǎn)五軸聯(lián)動數(shù)控機床 2025-06-25

- 潮州哪里有五軸 2025-06-25

- 真假五軸如何區(qū)分 2025-06-24

- 廣東五軸有哪些常見的類型 2025-06-24

- 3+2五軸操機培訓(xùn) 2025-06-24

- 佛山數(shù)控平面五軸培訓(xùn)中心 2025-06-24

- 廣東學(xué)習(xí)五軸數(shù)控普及是 2025-06-24

- 珠海ABC五軸定義 2025-06-24

- 出國留學(xué)院校費用咨詢 2025-06-25

- 青少年無人機培訓(xùn)優(yōu)惠嗎 2025-06-25

- 潮州青少年無人機培訓(xùn)去哪學(xué) 2025-06-25

- 長安區(qū)網(wǎng)站制作一體化 2025-06-25

- 高淳區(qū)哪里有無人機執(zhí)照培訓(xùn)以客為尊 2025-06-25

- 佛山航測無人機培訓(xùn)班 2025-06-25

- 韓國研究生上海工作落戶考編 2025-06-25

- 莆田認(rèn)證MBA報名咨詢 2025-06-25

- 楊浦區(qū)精英酒店擴香設(shè)備單價 2025-06-25

- 松江區(qū)成人香氛售價 2025-06-25