清遠(yuǎn)三軸車銑復(fù)合培訓(xùn)機(jī)構(gòu)

車銑復(fù)合技術(shù)的發(fā)展面臨著人才培養(yǎng)的困境,。由于其涉及多學(xué)科知識融合,,包括機(jī)械工程,、數(shù)控技術(shù),、材料學(xué)等,,對操作人員和編程人員的綜合素質(zhì)要求極高,。目前,,相關(guān)專業(yè)課程設(shè)置相對滯后,,實踐教學(xué)設(shè)備不足,,導(dǎo)致學(xué)生難以在學(xué)校期間涉及面廣掌握車銑復(fù)合技術(shù)。為突破這一困境,,一方面,,職業(yè)院校和高校應(yīng)加強(qiáng)與企業(yè)的合作,共建實訓(xùn)基地,,讓學(xué)生有更多機(jī)會接觸實際的車銑復(fù)合機(jī)床,,參與實際項目。另一方面,,開展針對性的在職培訓(xùn)課程,,為企業(yè)現(xiàn)有員工提供技能提升機(jī)會,鼓勵員工參加行業(yè)技術(shù)研討會和技能競賽,促進(jìn)知識交流與更新,,逐步構(gòu)建起適應(yīng)車銑復(fù)合技術(shù)發(fā)展的多層次人才培養(yǎng)體系,。車銑復(fù)合技術(shù)融合車削銑削,能準(zhǔn)確雕琢復(fù)雜零件輪廓,,滿足制造需求,。清遠(yuǎn)三軸車銑復(fù)合培訓(xùn)機(jī)構(gòu)

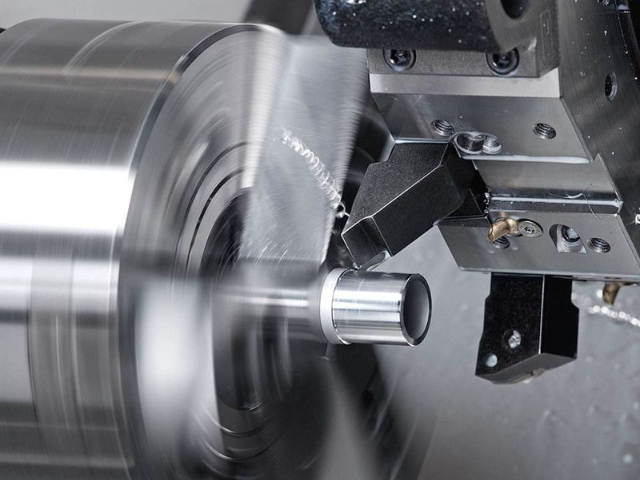

車銑復(fù)合的編程相較于單一車削或銑削編程更為復(fù)雜。它需要綜合考慮車削與銑削的工藝參數(shù),、刀具路徑規(guī)劃以及多軸聯(lián)動控制,。例如,在規(guī)劃一個既有外圓車削又有側(cè)面銑削的工件編程時,,要精確計算車削時的主軸轉(zhuǎn)速,、進(jìn)給量與銑削時的轉(zhuǎn)速、進(jìn)給及切削深度的匹配關(guān)系,,同時要避免刀具在切換工序時的碰撞干涉,。為解決這一復(fù)雜性,現(xiàn)代編程軟件應(yīng)運(yùn)而生,,這些軟件具備圖形化編程界面,,編程人員可以直觀地輸入工件形狀、加工要求等參數(shù),,軟件自動生成優(yōu)化的加工程序代碼,。并且,還可以通過模擬加工功能,,在實際加工前對程序進(jìn)行驗證和調(diào)試,,較大降低了編程錯誤率,提高了車銑復(fù)合加工的編程效率和準(zhǔn)確性,。汕頭什么是車銑復(fù)合加工車銑復(fù)合在電子設(shè)備精密零件加工中,,以高精度助力產(chǎn)品小型化發(fā)展。

在船舶螺旋槳制造方面,,車銑復(fù)合工藝不斷優(yōu)化,。傳統(tǒng)的螺旋槳制造工藝復(fù)雜且精度控制難度大。車銑復(fù)合通過多軸聯(lián)動加工,,精確地控制刀具在螺旋槳葉片上的運(yùn)動軌跡,。例如,采用特殊的球頭銑刀,,根據(jù)螺旋槳的曲面形狀和螺距要求,,在五軸聯(lián)動的車銑復(fù)合機(jī)床上進(jìn)行銑削加工,能夠一次性完成葉片的成型,,避免了傳統(tǒng)工藝中多次裝夾和手工修整帶來的精度誤差,。同時,,優(yōu)化切削參數(shù),根據(jù)螺旋槳的材料特性和尺寸大小,,合理設(shè)置主軸轉(zhuǎn)速,、進(jìn)給量和切削深度,提高加工效率和表面質(zhì)量,,降低刀具磨損,,從而提升船舶螺旋槳的性能,提高船舶的推進(jìn)效率和航行穩(wěn)定性,。

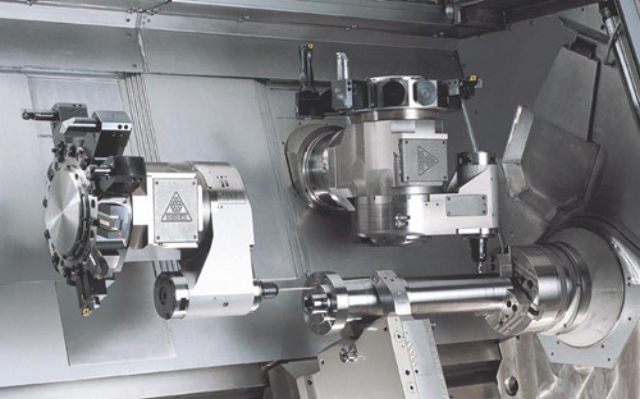

車銑復(fù)合與傳統(tǒng)加工工藝相比存在多方面差異,。傳統(tǒng)加工往往需要多臺機(jī)床分別進(jìn)行車削、銑削等工序,,工件在不同機(jī)床間的裝夾和轉(zhuǎn)移過程中容易產(chǎn)生定位誤差,,且加工周期長。而車銑復(fù)合在一臺機(jī)床上集成多種加工功能,,減少了裝夾次數(shù),,極大地提高了加工精度和效率。例如在加工一個具有外圓和平面銑削特征的零件時,,傳統(tǒng)工藝可能需要車床和銑床兩臺設(shè)備,,耗時較長且精度難以保證,車銑復(fù)合機(jī)床則能一次性完成加工,,將同軸度,、垂直度等形位公差控制得更好。此外,,傳統(tǒng)加工工藝的設(shè)備占地面積大,、人工成本高,車銑復(fù)合則通過集成化減少了設(shè)備數(shù)量和人工干預(yù),,在現(xiàn)代制造業(yè)追求高精度,、高效率、低成本的趨勢下,,車銑復(fù)合展現(xiàn)出明顯的優(yōu)勢,。車銑復(fù)合機(jī)床的高剛性結(jié)構(gòu),,為強(qiáng)力切削與精細(xì)銑削提供穩(wěn)定的加工平臺,。

車銑復(fù)合加工通過整合車削與銑削工序,明顯提升了加工精度,。在傳統(tǒng)加工中,,工件多次裝夾易產(chǎn)生定位誤差,而車銑復(fù)合機(jī)床一次性裝夾就能完成多種加工,。例如,,在航空航天領(lǐng)域的精密軸類零件制造中,其復(fù)雜的外形輪廓和嚴(yán)格的尺寸公差要求,車銑復(fù)合利用高精度的主軸和先進(jìn)的控制系統(tǒng),,確保了各加工面之間的同軸度,、垂直度等形位公差在極小范圍內(nèi)。同時,,實時的刀具檢測與補(bǔ)償系統(tǒng)能夠及時修正刀具磨損帶來的誤差,,使得終產(chǎn)品的尺寸精度可控制在微米級別,較大提高了航空航天零部件的可靠性和性能,,滿足了該領(lǐng)域?qū)Ω呔?、高質(zhì)量零件的嚴(yán)苛需求。先進(jìn)的車銑復(fù)合設(shè)備可實現(xiàn)五軸聯(lián)動,,拓展了復(fù)雜空間曲面的加工能力,。汕頭什么是車銑復(fù)合加工

車銑復(fù)合的編程軟件不斷升級,讓復(fù)雜工藝的編程變得更加便捷高效,。清遠(yuǎn)三軸車銑復(fù)合培訓(xùn)機(jī)構(gòu)

車銑復(fù)合機(jī)床的遠(yuǎn)程監(jiān)控與診斷技術(shù)日益重要,。通過在機(jī)床中內(nèi)置傳感器網(wǎng)絡(luò),實時采集機(jī)床的運(yùn)行數(shù)據(jù),,如主軸溫度,、振動、刀具磨損等信息,。這些數(shù)據(jù)通過網(wǎng)絡(luò)傳輸?shù)竭h(yuǎn)程監(jiān)控中心,,技術(shù)人員可以在任何有網(wǎng)絡(luò)連接的地方對機(jī)床進(jìn)行監(jiān)控。一旦機(jī)床出現(xiàn)異常,,診斷系統(tǒng)會根據(jù)采集的數(shù)據(jù)進(jìn)行分析,,快速定位故障原因。例如,,當(dāng)主軸振動異常增大時,,系統(tǒng)可判斷是主軸軸承磨損還是刀具不平衡,并提供相應(yīng)的維修建議,。這不僅提高了機(jī)床的維護(hù)效率,,減少了停機(jī)時間,還能實現(xiàn)對多臺機(jī)床的集中管理,,優(yōu)化企業(yè)的生產(chǎn)資源配置,,提高生產(chǎn)運(yùn)營的整體效益。

- 珠海五軸操作規(guī)范 2025-06-26

- 茂名關(guān)于五軸如何區(qū)分 2025-06-26

- 梅州3+2五軸操機(jī)培訓(xùn) 2025-06-25

- 河源編程五軸基礎(chǔ)知識 2025-06-25

- 梅州3+2五軸編程 2025-06-25

- 清遠(yuǎn)五軸聯(lián)動數(shù)控機(jī)床 2025-06-25

- 潮州哪里有五軸 2025-06-25

- 真假五軸如何區(qū)分 2025-06-24

- 廣東五軸有哪些常見的類型 2025-06-24

- 3+2五軸操機(jī)培訓(xùn) 2025-06-24

- 邢臺放心選女性學(xué)車報名咨詢 2025-06-26

- 任澤區(qū)附近哪里有女性學(xué)車女子班 2025-06-26

- 江門全日制專插本 2025-06-26

- 出境留學(xué)學(xué)校意向 2025-06-26

- 汕尾專插本要讀幾年 2025-06-26

- 光明區(qū)專注力費用是多少 2025-06-26

- 韓國研究生上海工作落戶上海 2025-06-26

- 深圳無人機(jī)培訓(xùn)教材 2025-06-26

- 揭陽正規(guī)無人機(jī)培訓(xùn)中心 2025-06-26

- 獅鷲國際教育科技AI一站式選校軟件推薦 2025-06-26