梅州數(shù)控車銑復(fù)合編程

車銑復(fù)合的刀具軌跡優(yōu)化是提高加工效率和質(zhì)量的重要手段,。其中,多種算法被應(yīng)用于刀具軌跡規(guī)劃,。例如,,等殘留高度算法可以根據(jù)工件的形狀和加工精度要求,計(jì)算出刀具在不同位置的切削步長(zhǎng),,使加工后的表面殘留高度均勻,,保證表面質(zhì)量的一致性。還有基于人工智能的優(yōu)化算法,,如遺傳算法,,它能夠?qū)Φ毒哕壽E的多個(gè)參數(shù)進(jìn)行全局優(yōu)化,綜合考慮加工時(shí)間,、刀具磨損,、能量消耗等因素,尋找比較好的刀具路徑組合,。通過(guò)這些優(yōu)化算法,,可以減少刀具的空行程,提高切削效率,,降低刀具磨損,在車銑復(fù)合加工復(fù)雜形狀工件時(shí),充分發(fā)揮機(jī)床的加工潛力,,提高整體加工效益,。航空航天領(lǐng)域依賴車銑復(fù)合,高精度異形件的加工難題迎刃而解,。梅州數(shù)控車銑復(fù)合編程

在船舶螺旋槳制造方面,車銑復(fù)合工藝不斷優(yōu)化,。傳統(tǒng)的螺旋槳制造工藝復(fù)雜且精度控制難度大。車銑復(fù)合通過(guò)多軸聯(lián)動(dòng)加工,,精確地控制刀具在螺旋槳葉片上的運(yùn)動(dòng)軌跡。例如,,采用特殊的球頭銑刀,根據(jù)螺旋槳的曲面形狀和螺距要求,,在五軸聯(lián)動(dòng)的車銑復(fù)合機(jī)床上進(jìn)行銑削加工,,能夠一次性完成葉片的成型,避免了傳統(tǒng)工藝中多次裝夾和手工修整帶來(lái)的精度誤差,。同時(shí),,優(yōu)化切削參數(shù),根據(jù)螺旋槳的材料特性和尺寸大小,,合理設(shè)置主軸轉(zhuǎn)速,、進(jìn)給量和切削深度,提高加工效率和表面質(zhì)量,,降低刀具磨損,從而提升船舶螺旋槳的性能,,提高船舶的推進(jìn)效率和航行穩(wěn)定性,。

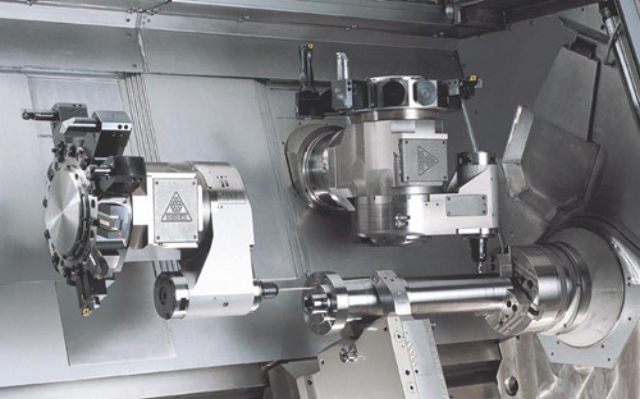

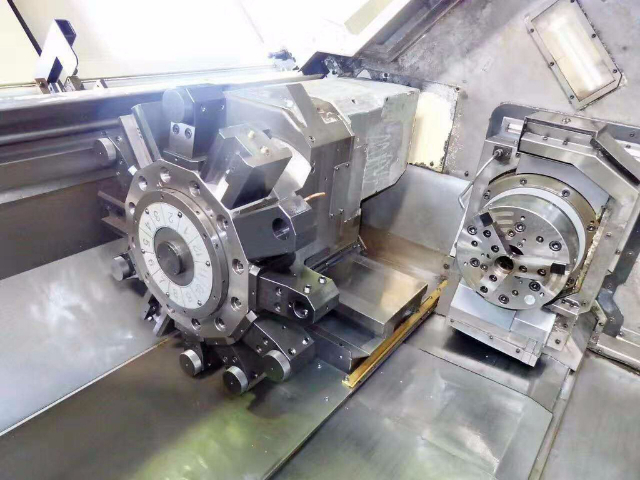

車銑復(fù)合機(jī)床的多任務(wù)加工能力不斷被探索和拓展。除了常規(guī)的車削和銑削組合加工外,,還可以集成其他加工功能,,如鉆孔、攻絲,、鏜削等,。例如,在加工一個(gè)具有多種特征的復(fù)雜箱體零件時(shí),車銑復(fù)合機(jī)床可以先車削箱體的基準(zhǔn)面和外形輪廓,,然后利用銑削功能加工內(nèi)部型腔和平面,,接著進(jìn)行鉆孔、攻絲操作,,完成螺紋孔和光孔的加工,,通過(guò)鏜削提高重要內(nèi)孔的尺寸精度和表面質(zhì)量。這種多任務(wù)加工能力減少了工件在多臺(tái)機(jī)床之間的流轉(zhuǎn)次數(shù),,縮短了加工周期,,提高了生產(chǎn)效率,并且在一次裝夾下完成多種加工,,保證了各加工部位之間的相對(duì)位置精度,,為復(fù)雜零件的制造提供了更涉及面廣的解決方案。

車銑復(fù)合加工中的安全防護(hù)體系建設(shè)是保障操作人員生命安全和設(shè)備正常運(yùn)行的重要舉措,。由于車銑復(fù)合機(jī)床集多種加工功能于一體,,其運(yùn)動(dòng)部件多、切削速度快,、切削力大,,存在諸多安全隱患。首先,,機(jī)床應(yīng)配備完善的物理防護(hù)裝置,,如封閉式防護(hù)門、防護(hù)擋板等,,防止操作人員在機(jī)床運(yùn)行時(shí)意外接觸運(yùn)動(dòng)部件和切削區(qū)域,。同時(shí),安全防護(hù)體系還包括電氣安全保護(hù),,如漏電保護(hù),、過(guò)載保護(hù)等,確保機(jī)床電氣系統(tǒng)的穩(wěn)定性和安全性,。在控制系統(tǒng)方面,,設(shè)置嚴(yán)格的權(quán)限管理,只有經(jīng)過(guò)授權(quán)的人員才能操作機(jī)床,,并采用多重安全聯(lián)鎖機(jī)制,,如主軸啟動(dòng)與防護(hù)門關(guān)閉聯(lián)鎖、刀具更換與主軸停止聯(lián)鎖等,,防止誤操作引發(fā)事故,。此外,安全防護(hù)體系還應(yīng)具備應(yīng)急響應(yīng)功能,,當(dāng)發(fā)生緊急情況時(shí),,如機(jī)床故障,、刀具破損等,能夠迅速停止機(jī)床運(yùn)行,,并發(fā)出警報(bào)信號(hào),,為操作人員提供安全保障,減少事故損失,。先進(jìn)的車銑復(fù)合設(shè)備可實(shí)現(xiàn)五軸聯(lián)動(dòng),,拓展了復(fù)雜空間曲面的加工能力。

在現(xiàn)代制造業(yè)中,,車銑復(fù)合有著廣泛的應(yīng)用,。在汽車制造領(lǐng)域,發(fā)動(dòng)機(jī)的曲軸,、凸輪軸等關(guān)鍵零部件,,其形狀復(fù)雜且精度要求高,車銑復(fù)合加工可確保各表面的尺寸精度與形位公差,,提高發(fā)動(dòng)機(jī)的性能與可靠性,。在醫(yī)療器械行業(yè),如手術(shù)器械,、假肢關(guān)節(jié)等,,車銑復(fù)合能夠加工出光滑且精度符合人體工程學(xué)的表面,保障醫(yī)療產(chǎn)品的安全性與有效性,。對(duì)于模具制造,,車銑復(fù)合可在模具的型腔、型芯加工中發(fā)揮作用,,實(shí)現(xiàn)復(fù)雜曲面的一次性成型,,減少后續(xù)打磨等工序,提高模具的生產(chǎn)效率和質(zhì)量,,進(jìn)而影響到塑料制品,、金屬制品等的成型精度與外觀質(zhì)量,推動(dòng)整個(gè)制造業(yè)向高精度,、高效率方向發(fā)展,。車銑復(fù)合在船舶制造中,用于加工船用螺旋槳等關(guān)鍵部件,,提升航行性能。深圳五軸車銑復(fù)合一體機(jī)

車銑復(fù)合在醫(yī)療器械加工方面表現(xiàn)出色,,為精密器械制造提供有力支持,。梅州數(shù)控車銑復(fù)合編程

在重型機(jī)械制造中應(yīng)用車銑復(fù)合面臨諸多挑戰(zhàn)。例如,,重型零件的質(zhì)量和尺寸較大,,對(duì)機(jī)床的承載能力和加工空間提出了很高要求。車銑復(fù)合機(jī)床需要具備強(qiáng)大的主軸扭矩和足夠大的工作臺(tái)尺寸。同時(shí),,由于重型零件加工時(shí)切削力大,,容易導(dǎo)致機(jī)床振動(dòng)和刀具磨損加劇。為應(yīng)對(duì)這些挑戰(zhàn),,一方面,,研發(fā)度、高剛性的機(jī)床結(jié)構(gòu),,采用大規(guī)格的滾珠絲杠,、導(dǎo)軌等部件,提高機(jī)床的承載能力,。另一方面,,優(yōu)化切削工藝,選擇合適的刀具材料和切削參數(shù),,如采用硬質(zhì)合金涂層刀具,,降低切削力和刀具磨損。并且,,加強(qiáng)機(jī)床的減振和冷卻措施,,確保車銑復(fù)合在重型機(jī)械制造中的穩(wěn)定應(yīng)用,提高重型機(jī)械零部件的加工質(zhì)量和效率,。梅州數(shù)控車銑復(fù)合編程

- 惠州京雕車銑復(fù)合培訓(xùn)機(jī)構(gòu) 2025-05-17

- 韶關(guān)京雕車銑復(fù)合加工 2025-05-17

- 揭陽(yáng)車銑復(fù)合編程 2025-05-17

- 佛山數(shù)控車銑復(fù)合價(jià)格 2025-05-17

- 茂名五軸車銑復(fù)合機(jī)構(gòu) 2025-05-17

- 河源數(shù)控車銑復(fù)合 2025-05-16

- 揭陽(yáng)教學(xué)車銑復(fù)合教育機(jī)構(gòu) 2025-05-16

- 梅州調(diào)機(jī)三軸一體機(jī) 2025-05-16

- 佛山編程三軸 2025-05-16

- 惠州數(shù)控三軸 2025-05-16

- 石家莊哪里有企業(yè)咨詢文案 2025-05-17

- 廣東幼兒特色音樂(lè)課程哪家好 2025-05-17

- 牛津大學(xué)留學(xué)機(jī)構(gòu)哪家好 2025-05-17

- 河北附近哪里有研學(xué)活動(dòng)哪家便宜 2025-05-17

- 坊子區(qū)管理公開(kāi)課價(jià)格咨詢 2025-05-17

- 說(shuō)明陽(yáng)子老師相關(guān)背景 2025-05-17

- 獅鷲AI留學(xué)平臺(tái)院校推薦功能好用嗎 2025-05-17

- 北京靠譜的軟件著作權(quán)申請(qǐng) 2025-05-17

- 四平路街道附近特色服務(wù)雙語(yǔ)幼兒園費(fèi)用是多少 2025-05-17

- 平?jīng)雎方值栏浇C合雙語(yǔ)幼兒園性價(jià)比 2025-05-17