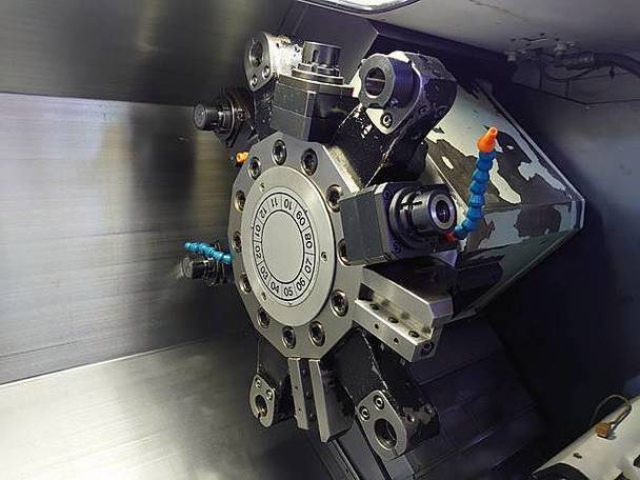

佛山數(shù)控車銑復(fù)合一體機(jī)

在船舶螺旋槳制造方面,車銑復(fù)合工藝不斷優(yōu)化,。傳統(tǒng)的螺旋槳制造工藝復(fù)雜且精度控制難度大。車銑復(fù)合通過多軸聯(lián)動(dòng)加工,,精確地控制刀具在螺旋槳葉片上的運(yùn)動(dòng)軌跡。例如,,采用特殊的球頭銑刀,,根據(jù)螺旋槳的曲面形狀和螺距要求,在五軸聯(lián)動(dòng)的車銑復(fù)合機(jī)床上進(jìn)行銑削加工,,能夠一次性完成葉片的成型,,避免了傳統(tǒng)工藝中多次裝夾和手工修整帶來的精度誤差。同時(shí),,優(yōu)化切削參數(shù),,根據(jù)螺旋槳的材料特性和尺寸大小,合理設(shè)置主軸轉(zhuǎn)速,、進(jìn)給量和切削深度,,提高加工效率和表面質(zhì)量,降低刀具磨損,,從而提升船舶螺旋槳的性能,,提高船舶的推進(jìn)效率和航行穩(wěn)定性。

在重型機(jī)械制造中應(yīng)用車銑復(fù)合面臨諸多挑戰(zhàn)。例如,,重型零件的質(zhì)量和尺寸較大,,對(duì)機(jī)床的承載能力和加工空間提出了很高要求。車銑復(fù)合機(jī)床需要具備強(qiáng)大的主軸扭矩和足夠大的工作臺(tái)尺寸,。同時(shí),,由于重型零件加工時(shí)切削力大,容易導(dǎo)致機(jī)床振動(dòng)和刀具磨損加劇,。為應(yīng)對(duì)這些挑戰(zhàn),,一方面,研發(fā)度,、高剛性的機(jī)床結(jié)構(gòu),采用大規(guī)格的滾珠絲杠,、導(dǎo)軌等部件,,提高機(jī)床的承載能力,。另一方面,優(yōu)化切削工藝,,選擇合適的刀具材料和切削參數(shù),,如采用硬質(zhì)合金涂層刀具,降低切削力和刀具磨損,。并且,,加強(qiáng)機(jī)床的減振和冷卻措施,確保車銑復(fù)合在重型機(jī)械制造中的穩(wěn)定應(yīng)用,,提高重型機(jī)械零部件的加工質(zhì)量和效率,。云浮三軸車銑復(fù)合機(jī)構(gòu)車銑復(fù)合加工時(shí),切削液的噴射可有效冷卻刀具,,延長其耐用時(shí)長,。

車銑復(fù)合加工中的安全防護(hù)體系建設(shè)是保障操作人員生命安全和設(shè)備正常運(yùn)行的重要舉措。由于車銑復(fù)合機(jī)床集多種加工功能于一體,,其運(yùn)動(dòng)部件多,、切削速度快、切削力大,,存在諸多安全隱患,。首先,機(jī)床應(yīng)配備完善的物理防護(hù)裝置,,如封閉式防護(hù)門,、防護(hù)擋板等,防止操作人員在機(jī)床運(yùn)行時(shí)意外接觸運(yùn)動(dòng)部件和切削區(qū)域,。同時(shí),,安全防護(hù)體系還包括電氣安全保護(hù),如漏電保護(hù),、過載保護(hù)等,,確保機(jī)床電氣系統(tǒng)的穩(wěn)定性和安全性。在控制系統(tǒng)方面,,設(shè)置嚴(yán)格的權(quán)限管理,,只有經(jīng)過授權(quán)的人員才能操作機(jī)床,并采用多重安全聯(lián)鎖機(jī)制,,如主軸啟動(dòng)與防護(hù)門關(guān)閉聯(lián)鎖,、刀具更換與主軸停止聯(lián)鎖等,防止誤操作引發(fā)事故,。此外,,安全防護(hù)體系還應(yīng)具備應(yīng)急響應(yīng)功能,當(dāng)發(fā)生緊急情況時(shí),,如機(jī)床故障,、刀具破損等,,能夠迅速停止機(jī)床運(yùn)行,并發(fā)出警報(bào)信號(hào),,為操作人員提供安全保障,,減少事故損失。

車銑復(fù)合加工積極踐行綠色制造理念,。在機(jī)床設(shè)計(jì)方面,,采用節(jié)能型電機(jī)和驅(qū)動(dòng)器,降低機(jī)床運(yùn)行時(shí)的電力消耗,。例如,,新型的永磁同步電機(jī)在車銑復(fù)合機(jī)床主軸驅(qū)動(dòng)中的應(yīng)用,相比傳統(tǒng)電機(jī)可節(jié)能 20% - 30%,。同時(shí),,優(yōu)化切削液的使用是綠色制造的重要環(huán)節(jié)。通過采用微量潤滑技術(shù),,將切削液以精確的微量霧狀噴射到切削區(qū)域,,既能有效冷卻和潤滑刀具與工件,又能減少切削液的使用量達(dá) 80% 以上,,降低了切削液的處理成本和對(duì)環(huán)境的污染,。此外,機(jī)床的床身材料選擇也注重環(huán)保和可回收性,,采用新型復(fù)合材料或經(jīng)過環(huán)保處理的金屬材料,,減少資源浪費(fèi),推動(dòng)車銑復(fù)合加工向可持續(xù)發(fā)展方向邁進(jìn),。車銑復(fù)合在模具制造中,,能大幅縮短制造周期,提升模具的表面光潔度,。

車銑復(fù)合加工過程中,,刀具磨損是影響加工精度和效率的重要因素,因此刀具磨損監(jiān)測(cè)與補(bǔ)償技術(shù)至關(guān)重要?,F(xiàn)代車銑復(fù)合機(jī)床通常配備了先進(jìn)的傳感器系統(tǒng),,能夠?qū)崟r(shí)監(jiān)測(cè)刀具在切削過程中的各種參數(shù),如切削力,、振動(dòng),、溫度等。通過對(duì)這些數(shù)據(jù)的分析,,可以準(zhǔn)確判斷刀具的磨損程度,。例如,當(dāng)切削力逐漸增大且波動(dòng)異常時(shí),可能意味著刀具出現(xiàn)了磨損或破損,。一旦檢測(cè)到刀具磨損,,機(jī)床的數(shù)控系統(tǒng)會(huì)根據(jù)預(yù)設(shè)的補(bǔ)償算法自動(dòng)調(diào)整刀具的切削路徑或加工參數(shù),如減小進(jìn)給量,、調(diào)整主軸轉(zhuǎn)速等,以補(bǔ)償?shù)毒吣p帶來的尺寸偏差,,確保加工精度的穩(wěn)定性,。同時(shí),系統(tǒng)還會(huì)及時(shí)發(fā)出刀具更換預(yù)警,,提醒操作人員及時(shí)更換刀具,,避免因刀具過度磨損而導(dǎo)致的加工質(zhì)量問題和機(jī)床損壞,從而提高車銑復(fù)合加工的可靠性和經(jīng)濟(jì)性,。

車銑復(fù)合的數(shù)控系統(tǒng)升級(jí),,使其能更好地解析復(fù)雜的加工代碼指令。佛山數(shù)控車銑復(fù)合一體機(jī)

車銑復(fù)合是一種先進(jìn)的機(jī)械加工工藝,。它將車削與銑削功能集成于一體,,在同一臺(tái)設(shè)備上就能完成多種加工操作。其原理基于精密的機(jī)床結(jié)構(gòu)與智能控制系統(tǒng),,通過主軸的旋轉(zhuǎn)運(yùn)動(dòng)和刀具的進(jìn)給運(yùn)動(dòng)協(xié)同配合,。這種加工方式的優(yōu)勢(shì)明顯,一方面,,減少了工件在不同機(jī)床之間的裝夾次數(shù),,有效降低了因多次裝夾帶來的定位誤差,從而極大地提高了加工精度,,對(duì)于一些對(duì)精度要求極高的航空航天零部件或精密儀器配件加工尤為關(guān)鍵,。另一方面,較大縮短了加工周期,,因?yàn)闊o需在多臺(tái)設(shè)備間轉(zhuǎn)移工件,,減少了工序間的等待時(shí)間,提高了生產(chǎn)效率,,在批量生產(chǎn)中可明顯降低成本,,提升企業(yè)的市場(chǎng)競(jìng)爭力。佛山數(shù)控車銑復(fù)合一體機(jī)

- 珠海五軸操作規(guī)范 2025-06-26

- 茂名關(guān)于五軸如何區(qū)分 2025-06-26

- 梅州3+2五軸操機(jī)培訓(xùn) 2025-06-25

- 河源編程五軸基礎(chǔ)知識(shí) 2025-06-25

- 梅州3+2五軸編程 2025-06-25

- 清遠(yuǎn)五軸聯(lián)動(dòng)數(shù)控機(jī)床 2025-06-25

- 潮州哪里有五軸 2025-06-25

- 真假五軸如何區(qū)分 2025-06-24

- 廣東五軸有哪些常見的類型 2025-06-24

- 3+2五軸操機(jī)培訓(xùn) 2025-06-24

- 任澤區(qū)附近哪里有女性學(xué)車女子班 2025-06-26

- 出境留學(xué)學(xué)校意向 2025-06-26

- 汕尾專插本要讀幾年 2025-06-26

- 光明區(qū)專注力費(fèi)用是多少 2025-06-26

- 韓國研究生上海工作落戶上海 2025-06-26

- 深圳無人機(jī)培訓(xùn)教材 2025-06-26

- 揭陽正規(guī)無人機(jī)培訓(xùn)中心 2025-06-26

- 獅鷲國際教育科技AI一站式選校軟件推薦 2025-06-26

- 昌邑什么是人力資源培訓(xùn)與咨詢服務(wù)價(jià)格咨詢 2025-06-26

- 中小學(xué)無人機(jī)培訓(xùn)報(bào)價(jià) 2025-06-26