云南大型高溫回火爐非標(biāo)定制

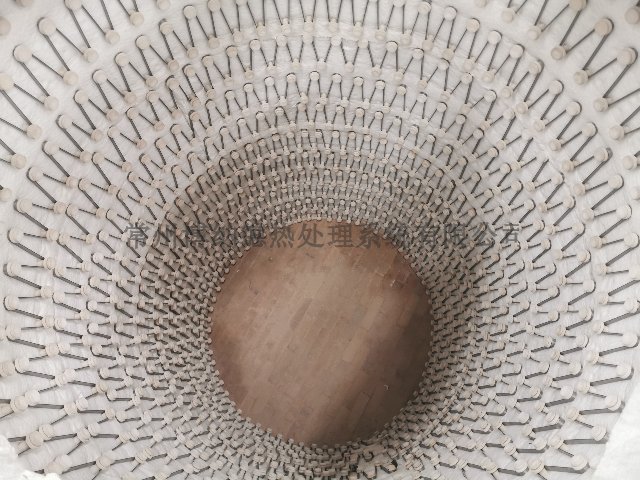

箱式回火爐的運(yùn)行基于一套嚴(yán)謹(jǐn)且高效的能量轉(zhuǎn)換與傳遞機(jī)制,。其在于加熱元件,常見(jiàn)的如0Cr21Al5合金電阻帶,,當(dāng)電流通過(guò)這些精心繞制成波紋型的電阻帶時(shí),,電能迅速轉(zhuǎn)化為熱能。這些加熱元件依據(jù)爐膛內(nèi)溫度均勻性的嚴(yán)苛要求,,分布于左右側(cè)墻,、后墻及爐底四個(gè)關(guān)鍵位置。通過(guò)精確計(jì)算各區(qū)域所需的加熱功率,,確保熱量能夠均勻地輻射至爐膛的每一處角落,。為進(jìn)一步保障爐內(nèi)溫度的高度均勻,大多數(shù)箱式回火爐在爐膛頂部巧妙設(shè)置了風(fēng)機(jī)攪拌裝置。該裝置啟動(dòng)后,,強(qiáng)力驅(qū)動(dòng)爐內(nèi)空氣進(jìn)行對(duì)流運(yùn)動(dòng),。航空航天用回火爐配備超凈過(guò)濾裝置,避免空氣中微粒污染精密零件表面質(zhì)量,。云南大型高溫回火爐非標(biāo)定制

選擇合適的回火爐需要綜合考慮工件的材料,、尺寸、形狀,、生產(chǎn)批量以及工藝要求等因素,。以下是一些選型要點(diǎn):工件材料:不同的金屬材料對(duì)回火溫度和冷卻方式有不同的要求。例如,,碳鋼的回火溫度通常在500℃-650℃之間,,而不銹鋼的回火溫度可能更高。工件尺寸和形狀:大型工件或形狀復(fù)雜的工件需要選擇合適的爐體結(jié)構(gòu),,如臺(tái)車(chē)式或井式回火爐,,以確保加熱和冷卻的均勻性。生產(chǎn)批量:對(duì)于大批量生產(chǎn),,連續(xù)式回火爐或大型臺(tái)車(chē)式回火爐是較好的選擇;而對(duì)于小批量或?qū)嶒?yàn)室用途,,箱式回火爐更為合適,。溫度控制精度:高精度的溫度控制系統(tǒng)可以提高回火質(zhì)量的穩(wěn)定性。對(duì)于精密加工,,應(yīng)選擇具有高精度溫控系統(tǒng)的回火爐,。能耗與環(huán)保:在選擇回火爐時(shí),應(yīng)考慮其能耗和環(huán)保性能,。例如,,電阻加熱回火爐能耗較低,但燃?xì)饧訜峄鼗馉t的加熱速度更快,。同時(shí),,應(yīng)配備廢氣處理裝置,以減少對(duì)環(huán)境的污染,。內(nèi)蒙古天然氣鍛造加熱回火爐生產(chǎn)廠(chǎng)家精密儀器零件用回火爐采用雙層爐體結(jié)構(gòu),,外層風(fēng)冷降低表面溫度,保障操作安全,。

回火爐是一種用于金屬材料熱處理的設(shè)備,,主要用于將經(jīng)過(guò)淬火或其他熱處理工藝后的金屬材料加熱到一定溫度并保持一段時(shí)間,隨后緩慢冷卻,,以達(dá)到改善材料性能的目的,。回火的主要作用包括:降低硬度:通過(guò)回火處理,可以降低金屬材料的硬度,,使其更易于加工和使用,。消除應(yīng)力:淬火后的金屬內(nèi)部會(huì)產(chǎn)生較大的內(nèi)應(yīng)力,回火可以有效消除這些應(yīng)力,,防止材料在后續(xù)加工或使用過(guò)程中發(fā)生變形或開(kāi)裂,。提高韌性:回火可以改善金屬的韌性,使其在承受沖擊載荷時(shí)不易斷裂,。穩(wěn)定尺寸:通過(guò)回火處理,,金屬材料的尺寸穩(wěn)定性得到提高,減少因溫度變化導(dǎo)致的尺寸變化,。

在金屬加工的廣闊領(lǐng)域中,,回火爐作為一種至關(guān)重要的設(shè)備,對(duì)提升金屬材料性能起著不可或缺的作用,。它通過(guò)特定的熱處理工藝,,改變金屬內(nèi)部組織結(jié)構(gòu),從而優(yōu)化金屬的硬度,、韌性,、強(qiáng)度等關(guān)鍵特性。真空回火爐主要適用于黑色和有色金屬的線(xiàn)帶材,、管料,、機(jī)械零件、電子元件以及工模量具等的光亮退火和回火處理,。其特點(diǎn)是在真空環(huán)境下進(jìn)行熱處理,,能夠有效避免金屬在加熱過(guò)程中與氧氣等氣體發(fā)生反應(yīng),處理后的產(chǎn)品表面光潔,,不氧化,、不脫碳。這對(duì)于一些對(duì)表面質(zhì)量要求極高的精密零件和電子元件制造至關(guān)重要,。例如,,在電子芯片制造中,使用真空回火爐處理的金屬引線(xiàn)框架,,可確保其良好的導(dǎo)電性和可靠性,。精密回火爐的溫度波動(dòng)在 ±1℃以?xún)?nèi),滿(mǎn)足航空航天等高精密度零件的回火需求,。

當(dāng)臺(tái)車(chē)進(jìn)入爐體后,,爐門(mén)關(guān)閉,加熱程序啟動(dòng),。爐內(nèi)的加熱元件開(kāi)始工作,,將電能轉(zhuǎn)化為熱能,通過(guò)輻射、對(duì)流等方式對(duì)工件進(jìn)行加熱,。由于加熱元件的合理布局以及爐內(nèi)良好的密封性,,能夠確保臺(tái)車(chē)上的工件均勻受熱。在加熱過(guò)程中,,智能溫控系統(tǒng)會(huì)嚴(yán)格按照預(yù)設(shè)的升溫速率使?fàn)t內(nèi)溫度逐步上升,,當(dāng)達(dá)到預(yù)定的回火溫度后,進(jìn)入保溫階段,。在保溫期間,,通風(fēng)機(jī)開(kāi)始工作,它由鼓風(fēng)機(jī)和導(dǎo)風(fēng)板組成,,鼓風(fēng)電動(dòng)機(jī)與加熱元件有電氣連鎖,,只有當(dāng)鼓風(fēng)機(jī)接通后加熱元件才能通電,這一設(shè)計(jì)保證了加熱元件能在通風(fēng)循環(huán)的情況下工作,,使得爐內(nèi)熱空氣高速循環(huán),,進(jìn)一步確保工件各部位溫度均勻。保溫時(shí)間結(jié)束后,,根據(jù)工藝要求,,可選擇隨爐冷卻,讓工件在爐內(nèi)自然降溫,;也可啟動(dòng)爐頂水冷系統(tǒng)等快速冷卻裝置,,以特定的冷卻速率對(duì)工件進(jìn)行降溫,直至達(dá)到合適的出爐溫度,。回火爐的加熱元件與溫控系統(tǒng)采用冗余設(shè)計(jì),,當(dāng)一組元件故障時(shí)自動(dòng)切換備用回路,,保障生產(chǎn)連續(xù)性。內(nèi)蒙古天然氣鍛造加熱回火爐生產(chǎn)廠(chǎng)家

彈簧片回火爐的爐內(nèi)設(shè)置多組導(dǎo)向輥,,確保薄片狀工件平穩(wěn)輸送,,避免折疊或跑偏。云南大型高溫回火爐非標(biāo)定制

隨著現(xiàn)代工業(yè)技術(shù)的不斷發(fā)展,,回火爐也在不斷進(jìn)行技術(shù)升級(jí)和創(chuàng)新,,以滿(mǎn)足更高的生產(chǎn)效率、質(zhì)量控制和環(huán)保要求,。以下是回火爐的一些技術(shù)發(fā)展趨勢(shì):智能化與自動(dòng)化控制:通過(guò)引入先進(jìn)的傳感器技術(shù),、自動(dòng)化控制系統(tǒng)和大數(shù)據(jù)分析技術(shù),實(shí)現(xiàn)對(duì)回火過(guò)程的精確控制和實(shí)時(shí)監(jiān)測(cè),。智能化回火爐可以自動(dòng)調(diào)整加熱和冷卻參數(shù),,優(yōu)化工藝流程,提高生產(chǎn)效率和產(chǎn)品質(zhì)量。節(jié)能與環(huán)保:開(kāi)發(fā)更加高效的加熱技術(shù)和節(jié)能措施,,降低回火爐的能耗,。同時(shí),配備先進(jìn)的廢氣處理系統(tǒng),,減少對(duì)環(huán)境的污染,。多功能一體化:將多種熱處理工藝集成在同一臺(tái)設(shè)備中,實(shí)現(xiàn)多功能一體化操作,。例如,,一些新型回火爐可以同時(shí)完成淬火、回火和正火等工藝,,減少設(shè)備占用空間,,提高生產(chǎn)效率。高溫材料與耐火技術(shù):研發(fā)新型的高溫材料和耐火技術(shù),,提高回火爐的使用壽命和可靠性,。例如,采用陶瓷纖維,、碳化硅等高性能材料作為爐襯,,可以顯著提高爐體的保溫性能和抗腐蝕性。遠(yuǎn)程監(jiān)控與故障診斷:通過(guò)互聯(lián)網(wǎng)技術(shù)實(shí)現(xiàn)對(duì)回火爐的遠(yuǎn)程監(jiān)控和故障診斷,。技術(shù)人員可以通過(guò)手機(jī)或電腦遠(yuǎn)程查看設(shè)備運(yùn)行狀態(tài),,及時(shí)發(fā)現(xiàn)并解決設(shè)備故障,減少停機(jī)時(shí)間,。云南大型高溫回火爐非標(biāo)定制

- 無(wú)錫催化劑臺(tái)車(chē)爐生產(chǎn)廠(chǎng)家 2025-05-07

- 云南大型高溫回火爐非標(biāo)定制 2025-05-07

- 西安節(jié)能型臺(tái)車(chē)爐多少錢(qián) 2025-05-07

- 吉林天然氣鍛造加熱退火爐多少錢(qián) 2025-05-07

- 遼寧節(jié)能型回火爐價(jià)格 2025-05-07

- 建德臺(tái)車(chē)爐廠(chǎng)家 2025-05-07

- 廣西雙爐門(mén)臺(tái)車(chē)爐 2025-05-07

- 安徽實(shí)驗(yàn)室退火爐定制 2025-05-07

- 黑龍江大型高溫退火爐定制 2025-05-07

- 長(zhǎng)沙高溫節(jié)能臺(tái)車(chē)爐價(jià)格 2025-05-07

- 閔行區(qū)銷(xiāo)售真空泵供應(yīng)商家 2025-05-07

- 節(jié)能燙平機(jī)批發(fā) 2025-05-07

- 廣東綠色環(huán)保噸桶自動(dòng)清洗設(shè)備 2025-05-07

- 廣州精密龍門(mén)加工中心銷(xiāo)售廠(chǎng) 2025-05-07

- 池州鋼廠(chǎng)減速機(jī)價(jià)格 2025-05-07

- 洛陽(yáng)非標(biāo)噸袋投料 2025-05-07

- 蘇州壓縮空氣除水設(shè)備冷干機(jī)哪家好 2025-05-07

- 意大利Air Torque 三通球閥費(fèi)用 2025-05-07

- 黑龍江彈簧補(bǔ)償除塵小車(chē)維護(hù) 2025-05-07

- 揚(yáng)州倒角機(jī)檢查 2025-05-07