-

智能檢測(cè)技術(shù)在線路板生產(chǎn)中的應(yīng)用

-

半導(dǎo)體封裝技術(shù)與線路板的結(jié)合

-

微型化趨勢(shì)對(duì)線路板設(shè)計(jì)的影響

-

線路板回收技術(shù)的發(fā)展現(xiàn)狀

-

PCB高頻材料在高頻線路板中的重要性

-

工業(yè) 4.0 背景下線路板制造的轉(zhuǎn)型

-

PCB柔性線路板技術(shù)的進(jìn)展

-

全球供應(yīng)鏈變動(dòng)對(duì)線路板行業(yè)的影響

-

AI 技術(shù)在線路板生產(chǎn)中的應(yīng)用

-

PCB新能源汽車對(duì)線路板技術(shù)的影響

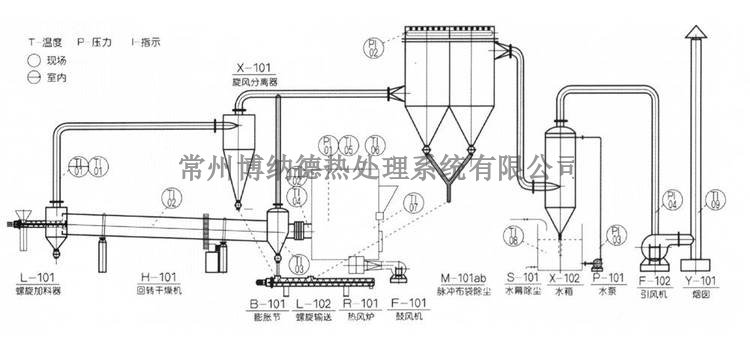

寶雞雙爐門回轉(zhuǎn)窯定制

回轉(zhuǎn)窯的主體是一個(gè)與水平略呈傾斜的旋轉(zhuǎn)圓筒,,通常由鋼板卷制而成,內(nèi)襯耐火材料,,筒體通過輪帶支承在托輪上,,并由傳動(dòng)裝置帶動(dòng)緩慢旋轉(zhuǎn)(轉(zhuǎn)速一般為0.5-5轉(zhuǎn)/分鐘),。其工作原理可概括為“旋轉(zhuǎn)+高溫+化學(xué)反應(yīng)”的三重奏:物料運(yùn)動(dòng)與熱傳遞:當(dāng)原料從窯尾(前端)進(jìn)入筒體后,隨著窯體的旋轉(zhuǎn),,物料在重力作用下沿圓周方向翻滾的同時(shí),,向窯頭(低端)緩慢移動(dòng)。在此過程中,,窯內(nèi)的高溫?zé)煔猓囟瓤蛇_(dá)1000-1600℃)通過輻射,、對(duì)流、傳導(dǎo)等方式將熱量傳遞給物料,,使其完成干燥,、預(yù)熱、分解,、燒成等物理化學(xué)反應(yīng),。化學(xué)反應(yīng):以水泥生產(chǎn)為例,,石灰石,、黏土等原料在窯內(nèi)依次經(jīng)歷干燥(脫去游離水)、預(yù)熱(碳酸鹽分解為CaO和CO?),、燒成(CaO與SiO?,、Al?O?、Fe?O?等反應(yīng)生成硅酸三鈣,、鋁酸三鈣等水泥熟料礦物)等階段,,從窯頭輸出高溫熟料。而在冶金領(lǐng)域,,回轉(zhuǎn)窯可用于焙燒硫化礦,,使礦物中的硫氧化為SO?氣體逸出,同時(shí)金屬氧化物被還原為單質(zhì)金屬,?;剞D(zhuǎn)窯的自動(dòng)化控制系統(tǒng)可實(shí)時(shí)監(jiān)控窯內(nèi)工況,自動(dòng)調(diào)節(jié)燃料供給與通風(fēng)量,。寶雞雙爐門回轉(zhuǎn)窯定制

尾氣處理系統(tǒng)解析:SNCR 脫硝 + 布袋除塵 + 濕法洗滌,,使 HCl、重金屬等指標(biāo)優(yōu)于國(guó)標(biāo),;灰渣穩(wěn)定化技術(shù):螯合劑添加量對(duì)鉛,、鎘浸出濃度的影響實(shí)驗(yàn)數(shù)據(jù);某醫(yī)療廢物處理項(xiàng)目案例:二噁英排放濃度<0.1ng TEQ/m3,,遠(yuǎn)低于歐盟標(biāo)準(zhǔn),。磷酸鐵鋰正極材料煅燒:回轉(zhuǎn)窯連續(xù)化生產(chǎn)效率比箱式爐提升 3 倍,能耗降低 25%,;三元前驅(qū)體焙燒:通過控制窯內(nèi)氧分壓,,精細(xì)調(diào)控鎳鈷錳比例偏差<1%,;鈉離子電池硬碳負(fù)極材料活化:回轉(zhuǎn)窯內(nèi)通 CO?氣體,比容量達(dá) 350mAh/g 以上,。寧波實(shí)驗(yàn)室回轉(zhuǎn)窯價(jià)格回轉(zhuǎn)窯的托輪軸線動(dòng)態(tài)調(diào)整技術(shù)可自動(dòng)糾正窯體竄動(dòng),,保障設(shè)備長(zhǎng)期穩(wěn)定運(yùn)行。

通過燃燒系統(tǒng)與窯體結(jié)構(gòu)的優(yōu)化,,可實(shí)現(xiàn)不同工藝所需的溫度梯度:梯度升溫型:水泥窯從窯尾(800℃)到窯頭(1450℃)形成連續(xù)溫度帶,,滿足原料干燥、分解,、燒成的階段性需求,;恒溫保持型:冶金焙燒窯通過多點(diǎn)測(cè)溫與燃料調(diào)節(jié),將高溫段(1100-1200℃)溫度波動(dòng)控制在 ±10℃以內(nèi),,確保金屬氧化物還原度穩(wěn)定在 92% 以上,。新能源材料的量產(chǎn)密碼:某鋰電企業(yè)采用回轉(zhuǎn)窯連續(xù)生產(chǎn)磷酸鐵鋰正極材料,產(chǎn)能達(dá) 5000 噸 / 年,,比箱式爐工藝效率提升 4 倍,,材料壓實(shí)密度從 2.0g/cm3 提高至 2.3g/cm3,電池能量密度提升 15%,。納米材料的精密控制:在回轉(zhuǎn)窯內(nèi)通入氫氣與氬氣混合氣氛,,可制備粒徑分布偏差<5% 的納米銅粉,,平均粒徑可控制在 20-100nm 之間,,滿足電子漿料需求。

鋰電池?zé)峤猓夯剞D(zhuǎn)窯可用于鋰電池的熱解過程,,使鋰電池中的有機(jī)成分在窯內(nèi)逐步被分解,。通過增加內(nèi)窯層并連續(xù)通入吸收性材料,可以充分吸收熱解過程中的氟氯成分,,達(dá)到脫氟氯的效果,,提高產(chǎn)品品質(zhì)。鋰輝石提鋰:在鋰輝石精礦提鋰工藝中,,回轉(zhuǎn)窯用于鋰輝石精礦的煅燒,。例如,鋰輝石精礦在回轉(zhuǎn)窯中于1000-1100℃高溫煅燒0.5-2小時(shí),,使其從α型轉(zhuǎn)化為β型,,之后再進(jìn)行酸化焙燒等后續(xù)處理。物料處理均勻:回轉(zhuǎn)窯的結(jié)構(gòu)設(shè)計(jì)使得物料在窯內(nèi)能夠均勻翻滾和移動(dòng),,保證了物料受熱均勻,,有利于提高產(chǎn)品質(zhì)量的穩(wěn)定性。連續(xù)生產(chǎn)能力強(qiáng):回轉(zhuǎn)窯可以實(shí)現(xiàn)連續(xù)進(jìn)料和出料,,適合大規(guī)模工業(yè)化生產(chǎn),,提高了生產(chǎn)效率,。熱效率高:通過合理的加熱設(shè)計(jì)和窯體保溫措施,回轉(zhuǎn)窯能夠有效利用熱量,,減少能源浪費(fèi),。回轉(zhuǎn)窯筒體采用耐熱鋼板焊接而成,,內(nèi)襯高鋁磚或鎂鉻磚,,延長(zhǎng)設(shè)備使用壽命。

余熱回收:窯尾煙氣余熱發(fā)電,,噸水泥發(fā)電量達(dá)35kWh,;低氮燃燒:分級(jí)燃燒技術(shù)將NOx排放從800mg/m3降至300mg/m3以下;碳捕捉:水泥回轉(zhuǎn)窯CO?捕集技術(shù)試點(diǎn),,年封存CO?超萬噸,。解讀“雙碳”目標(biāo)下,回轉(zhuǎn)窯行業(yè)的技術(shù)升級(jí)路徑,。鋰電池回收:正極材料經(jīng)回轉(zhuǎn)窯焙燒后,,鋰浸出率提升至 90% 以上;陶粒生產(chǎn):城市污泥與粉煤灰在回轉(zhuǎn)窯內(nèi)燒結(jié)成輕質(zhì)陶粒,,用于建筑骨料,;活性炭活化:木屑在回轉(zhuǎn)窯內(nèi)通水蒸氣活化,比表面積達(dá) 1500m2/g 以上,?;剞D(zhuǎn)窯的密封裝置有效防止熱氣泄漏,結(jié)合余熱回收系統(tǒng),,降低能耗與污染,。寧夏實(shí)驗(yàn)室回轉(zhuǎn)窯生產(chǎn)廠家

耐火材料回轉(zhuǎn)窯的溫度場(chǎng)模擬技術(shù)可優(yōu)化窯內(nèi)氣流分布,確保物料煅燒均勻性,。寶雞雙爐門回轉(zhuǎn)窯定制

催化劑是現(xiàn)代化工,、環(huán)保及能源轉(zhuǎn)化領(lǐng)域的“工業(yè)芯片”,其性能直接影響反應(yīng)效率與產(chǎn)物純度,?;剞D(zhuǎn)窯作為催化劑煅燒、活化及負(fù)載工藝的裝備,,憑借動(dòng)態(tài)加熱,、連續(xù)作業(yè)和控溫等優(yōu)勢(shì),成為高性能催化劑規(guī)?;a(chǎn)的設(shè)備,。無論是石油裂化催化劑、汽車尾氣凈化催化劑,,還是新能源制氫催化劑,,其制備均離不開回轉(zhuǎn)窯技術(shù)的支撐,。材質(zhì)選擇 :高溫區(qū) :310S不銹鋼(耐溫1200°C)或碳化硅陶瓷內(nèi)襯(耐溫1600°C,抗腐蝕),。低溫區(qū) :304不銹鋼(耐溫800°C,,經(jīng)濟(jì)型)。寶雞雙爐門回轉(zhuǎn)窯定制

- 河北淬火爐定制 2025-06-09

- 江蘇連續(xù)淬火爐廠家 2025-06-09

- 淄博天然氣加熱爐多少錢 2025-06-09

- 鷹潭燃?xì)忮懺旒訜釥t價(jià)格 2025-06-09

- 聊城節(jié)能環(huán)保蓄熱式加熱爐廠家 2025-06-09

- 江西T6鋁合金時(shí)效爐廠家 2025-06-09

- 北京鋁合金固溶時(shí)效爐多少錢 2025-06-09

- 河南天然氣鍛造加熱爐非標(biāo)定制 2025-06-08

- 銅陵箱式加熱爐生產(chǎn)廠家 2025-06-08

- 貴陽井式氣體保護(hù)淬火爐定制 2025-06-08

- 揭陽直銷縮水機(jī)銷售廠 2025-06-09

- 浙江水質(zhì)檢測(cè)v多少天 2025-06-09

- 濱湖區(qū)環(huán)保高分子材料檢測(cè) 2025-06-09

- 寶山區(qū)本地防火材料檢測(cè)性價(jià)比 2025-06-09

- 庫房防爆干燥箱推薦廠家 2025-06-09

- 電梯品牌 2025-06-09

- 河北溫高高壓除泡機(jī)工廠直銷 2025-06-09

- 三維建模文物 2025-06-09

- 安徽達(dá)克羅直銷 2025-06-09

- 無錫化工加熱控溫系統(tǒng) 2025-06-09