電池PACKBMS報(bào)價(jià)

入局BMS制造的廠商分為幾類(lèi):一類(lèi)是動(dòng)力電池BMS中具主導(dǎo)能力的終端用戶(hù)-車(chē)廠,事實(shí)上國(guó)外BMS制造實(shí)力較強(qiáng)的也就是車(chē)廠,如通用,、特斯拉等,;國(guó)內(nèi)有比亞迪、華霆?jiǎng)恿Φ?。第二?lèi)是電池廠,包含電芯廠商與做pack的廠商,如三星,、寧德時(shí)代、欣旺達(dá),、德賽電池,、拓邦股份、等,;第三類(lèi)專(zhuān)業(yè)的BMS制造商,,此類(lèi)廠商有多年的電力電子技術(shù)積累,,有高校背景或相關(guān)企業(yè)背景的研發(fā)團(tuán)隊(duì),如億能電子,、杭州高特電子,、協(xié)能科技等企業(yè)。目前看來(lái)儲(chǔ)能電池的終端用戶(hù)沒(méi)有加入BMS研發(fā)與制造的需求與具體行動(dòng),,可以認(rèn)為儲(chǔ)能電池BMS行業(yè)缺乏一個(gè)占據(jù)了重要優(yōu)勢(shì)的參與者,,給電池廠以及專(zhuān)注做儲(chǔ)能BMS的廠商留下了巨大的發(fā)展空間。儲(chǔ)能市場(chǎng)一旦確立,,將給予電池廠與專(zhuān)業(yè)BMS生產(chǎn)廠商以非常大的發(fā)揮空間,。在未來(lái)專(zhuān)業(yè)電動(dòng)汽車(chē)的BMS生產(chǎn)廠商也極有可能成為大規(guī)模儲(chǔ)能項(xiàng)目使用的BMS供應(yīng)商的重要組成部分。BMS鋰電池保護(hù)板可以按照串?dāng)?shù)和持續(xù)放電電流大小來(lái)區(qū)分,。電池PACKBMS報(bào)價(jià)

從實(shí)現(xiàn)方式來(lái)看,,主要分為被動(dòng)均衡與主動(dòng)均衡。被動(dòng)均衡,,即耗能式均衡,,一般利用電阻等耗能元件來(lái)消耗電壓較高電池的多余電量,以此促使電池組中各單體電池電壓趨于均衡,。這種方式結(jié)構(gòu)簡(jiǎn)易,、成本較低,然而會(huì)產(chǎn)生熱量,,導(dǎo)致能量浪費(fèi),,且均衡效率相對(duì)不高,比較適用于對(duì)成本較為敏感,、電池組容量較小以及充電頻率不高的應(yīng)用場(chǎng)景,,例如一些小型鋰電池設(shè)備。主動(dòng)均衡,,也叫非耗能式均衡,,它借助電感、電容,、變壓器等儲(chǔ)能元件,,把電量從電壓高的電池轉(zhuǎn)移到電壓低的電池,實(shí)現(xiàn)電池間的能量轉(zhuǎn)移與均衡,。主動(dòng)均衡方式能夠優(yōu)異減少能量損耗,,均衡速度快、效率高,,適用于大容量,、高倍率充放電的電池組,像電動(dòng)汽車(chē)、儲(chǔ)能系統(tǒng)等對(duì)電池性能和安全性要求嚴(yán)苛的領(lǐng)域,,不過(guò)其電路結(jié)構(gòu)復(fù)雜,,成本也相對(duì)較高。什么是BMS電池管理系統(tǒng)測(cè)試BMS中的電池均衡管理是什么,?

電動(dòng)汽車(chē):在電動(dòng)汽車(chē)中,,BMS 是確保電池系統(tǒng)安全、高效運(yùn)行的關(guān)鍵技術(shù)之一,。它能夠?qū)崟r(shí)監(jiān)測(cè)電池組的狀態(tài),,精確控制電池的充放電過(guò)程,延長(zhǎng)電池的使用壽命,,提高電動(dòng)汽車(chē)的續(xù)航里程和安全性,。電動(dòng)自行車(chē):可以對(duì)電動(dòng)自行車(chē)的電池組進(jìn)行有效的管理和保護(hù),防止電池過(guò)充,、過(guò)放和過(guò)熱,,提高電池的性能和壽命,降低使用成本,。同時(shí),,一些先進(jìn)的電動(dòng)自行車(chē) BMS 還具備智能充電、電量顯示,、故障診斷等功能,,提升了用戶(hù)的使用體驗(yàn)。儲(chǔ)能系統(tǒng):在儲(chǔ)能系統(tǒng)中,,BMS 能夠?qū)Υ罅康碾姵剡M(jìn)行集中管理和監(jiān)控,,確保電池組的一致性和可靠性,提高儲(chǔ)能系統(tǒng)的效率和穩(wěn)定性,。無(wú)論是用于可再生能源發(fā)電的儲(chǔ)能、電網(wǎng)調(diào)頻調(diào)壓的儲(chǔ)能還是用戶(hù)側(cè)的分布式儲(chǔ)能,,BMS 都發(fā)揮著至關(guān)重要的作用,。

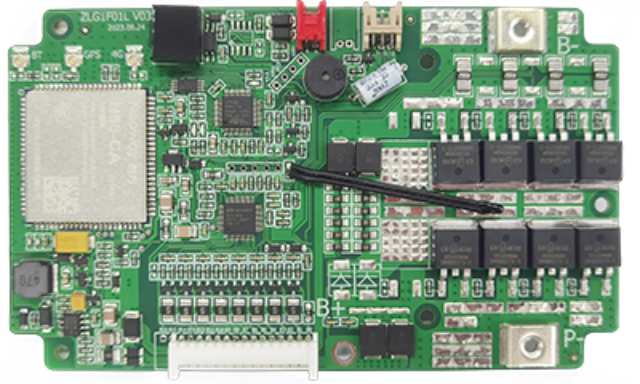

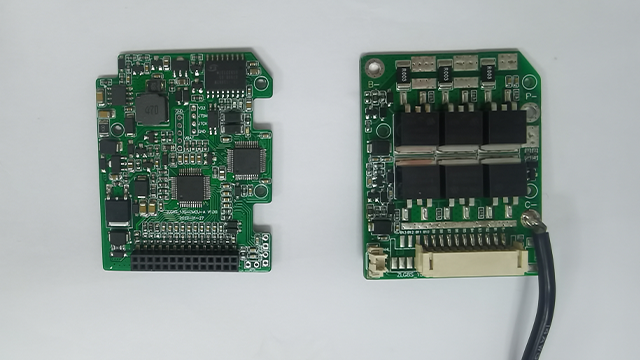

電池保護(hù)板的自身參數(shù),比如自耗電分為工作自耗電和靜態(tài)(睡眠)自耗電,,保護(hù)板自耗電的電流一般是ua級(jí)別,。工作自耗電電流較大,主要為保護(hù)芯片,、mos驅(qū)動(dòng)等消耗,。保護(hù)板的自耗電太大會(huì)過(guò)多消耗電池電量,如果長(zhǎng)時(shí)間擱置的電池,,保護(hù)板自耗電可能導(dǎo)致電池虧電,。自耗電和內(nèi)阻等,他們不起保護(hù)作用,但是對(duì)電池的性能是有影響的,。保護(hù)板的主回路內(nèi)阻也是一個(gè)很重要的參數(shù),,保護(hù)板的主回路內(nèi)阻主要來(lái)源于pcb板上鋪設(shè)阻值,mos的阻值(主要)和分流電阻的阻值,。在保護(hù)板進(jìn)行充放電時(shí),,特別是mos部分,會(huì)產(chǎn)生大量的熱,,因此一般保護(hù)板的mos上都需要貼一大塊的鋁片用于導(dǎo)熱和散熱,。除了這些基本功能外,為了使用不同的應(yīng)用場(chǎng)景個(gè)需求,,保護(hù)板還有各種各樣的附加功能(如均衡功能),,特別是帶軟件的保護(hù)板,功能更是異常豐富,,比如藍(lán)牙,、wifi、GPS,、串口,、CAN等應(yīng)有盡有,再高階一點(diǎn),,就成了電池管理系統(tǒng)了(BMS),。BMS電池保護(hù)板是鋰離子電池組的"大腦"。

電池管理系統(tǒng)(BMS,,Battery Management System)3. 競(jìng)爭(zhēng)格局與挑戰(zhàn)(1)市場(chǎng)競(jìng)爭(zhēng)加劇頭部企業(yè)主導(dǎo):特斯拉,、寧德時(shí)代(CATL)、比亞迪等車(chē)企與電池廠商自研BMS,,形成技術(shù)壁壘,。第三方供應(yīng)商崛起:如ADI、NXP,、均勝電子等芯片與方案商提供標(biāo)準(zhǔn)化BMS解決方案,。(2)技術(shù)挑戰(zhàn)算法瓶頸:SOC估算精度(目前普遍誤差3%-5%),低溫/老化條件下的可靠性,。標(biāo)準(zhǔn)化缺失:不同電池類(lèi)型(如磷酸鐵鋰vs三元鋰),、廠商協(xié)議差異導(dǎo)致兼容性問(wèn)題。成本壓力:BMS占電池包成本10%-20%,,需通過(guò)技術(shù)迭代降本,。如果對(duì)基本功能的要求較高,且成本預(yù)算較為有限,,BMS硬件保護(hù)板是一個(gè)不錯(cuò)的選擇,。便攜式電源BMS電池管理系統(tǒng)

通過(guò)監(jiān)測(cè)電池組的運(yùn)行參數(shù)和狀態(tài),,結(jié)合故障診斷算法,及時(shí)發(fā)現(xiàn)并確認(rèn)電池組的故障,。電池PACKBMS報(bào)價(jià)

BMS系統(tǒng)硬件架構(gòu)與組:件硬件層主控單元(MCU):負(fù)責(zé)算法執(zhí)行,,如TI的C2000系列、NXP S32K,。模擬前端(AFE):高精度采集電芯電壓(如ADI LTC6813,,支持18串監(jiān)測(cè))。執(zhí)行單元:包含繼電器,、熔斷器,、MOSFET等,響應(yīng)保護(hù)指令,。結(jié)構(gòu)設(shè)計(jì)線(xiàn)束布局:采用耐高溫硅膠線(xiàn)(-40℃~200℃),,降低阻抗與EMI干擾。散熱設(shè)計(jì):鋁制殼體結(jié)合導(dǎo)熱硅脂,,熱傳導(dǎo)系數(shù)≥5W/m·K,。電池組集成電芯成組:通過(guò)激光焊接或超聲波焊連接鎳片,內(nèi)阻≤0.5mΩ,。模塊化設(shè)計(jì):支持48V/72V低壓平臺(tái)或800V高壓快充架構(gòu),,兼容方形/圓柱/軟包電芯。電池PACKBMS報(bào)價(jià)

- 電動(dòng)兩輪車(chē)BMS電池管理系統(tǒng)報(bào)價(jià) 2025-04-24

- 電池PACKBMS電池管理系統(tǒng)軟件開(kāi)發(fā) 2025-04-24

- 磷酸鐵鋰電池BMSIC 2025-04-24

- 換電柜BMS電池管理系統(tǒng)工作原理 2025-04-24

- 軟件鋰電池保護(hù)板管理 2025-04-24

- 光伏板BMS方案定制 2025-04-24

- 軟件BMS工廠 2025-04-24

- 怎樣鋰電池保護(hù)板管理系統(tǒng)方案開(kāi)發(fā) 2025-04-24

- 換電柜BMS效果 2025-04-24

- 便攜式電源鋰電池保護(hù)板測(cè)試 2025-04-24

- 非標(biāo)自動(dòng)化控制系統(tǒng)價(jià)格 2025-04-24

- 青浦區(qū)口碑好配電房改造 2025-04-24

- 廣州數(shù)字在線(xiàn)氟離子電極接線(xiàn)保護(hù) 2025-04-24

- 湖州串聯(lián)電容器大概多少錢(qián) 2025-04-24

- 閔行區(qū)特色樓宇智能照明系統(tǒng)修復(fù) 2025-04-24

- 嘉興什么牌子池塘吸污機(jī) 2025-04-24

- 泰州定制數(shù)控外圓磨床哪家好 2025-04-24

- 靜安區(qū)標(biāo)準(zhǔn)板材商家 2025-04-24

- 山西斯戴特Stat-X自動(dòng)滅火裝置代理商 2025-04-24

- 上海2.0mm插針價(jià)格 2025-04-24