充電柜鋰電池保護板管理系統(tǒng)

鋰電池保護板(BatteryProtectionCircuitModule,簡稱BMS或PCM)是鋰電池組安全運行的中心組件,其中心功能是實時監(jiān)測電池狀態(tài),,并在異常情況下切斷電路以保護電池免受損害,。具體而言,,保護板通過內(nèi)置的操控芯片(如DW01、TI的BQ系列)持續(xù)采集每節(jié)電芯的電壓,、電流和溫度數(shù)據(jù),。當檢測到電壓超過上限(如三元鋰電池)時,過充保護機制會斷開充電回路,,避免電解液分解引發(fā)熱失控,;若電壓低于下限(如),過放保護則切斷放電回路,,防止電極材料結(jié)構(gòu)崩塌導致的容量衰減,。對于電流異常,保護板通過采樣電阻或霍爾傳感器監(jiān)測電流變化,,當電流超過閾值(如額定電流的2倍)或發(fā)生短路時,,MOSFET開關會在毫秒級時間內(nèi)關斷電路,避免電池過熱甚至起火,。 過放保護機制是什么,?充電柜鋰電池保護板管理系統(tǒng)

隨著新能源汽車市場的快速擴展和可再生能源存儲需求的增加,鋰電池保護板的市場需求將持續(xù)增長,。特別是在電動汽車領域,,隨著電動汽車技術的不斷成熟和消費者接受度的提高,電動汽車的產(chǎn)量和銷量將持續(xù)攀升,,從而帶動鋰電池保護板市場的快速發(fā)展,。技術創(chuàng)新將是推動鋰電池保護板行業(yè)發(fā)展的主要動力。未來,,高精度傳感器、智能算法的應用將進一步提升保護板的性能,、安全性和可靠性,。同時,新型電子元件和PCB板材料的引入也將為鋰電池保護板的技術升級提供有力支持,。隨著物聯(lián)網(wǎng)和人工智能技術的快速發(fā)展,,鋰電池保護板將更加智能化。未來,,保護板將集成更多的智能化功能,,如遠程監(jiān)控、故障預警,、自動均衡等,,以提高電池管理的效率和安全性。隨著市場的快速發(fā)展,,鋰電池保護板行業(yè)的競爭也將日益激烈,。電摩鋰電池保護板IC鋰電池保護板選型需注意什么,?

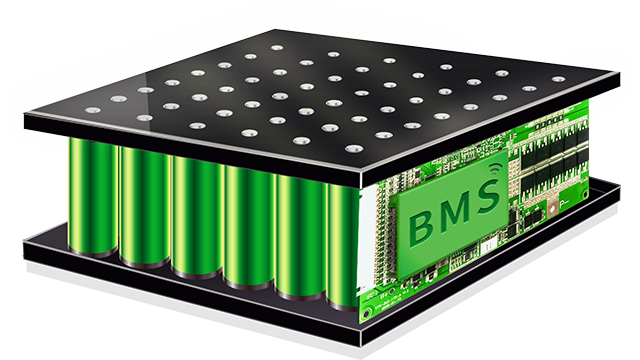

BMS是鋰離子電池組的作用中心,電芯(組)進行統(tǒng)一的監(jiān)控,、指揮及協(xié)調(diào),。從構(gòu)成上看,電池管理系統(tǒng)包括電池管理芯片(BMIC),、模擬前端(AFE),、嵌入式微處理器,以及嵌入式軟件等部分,。BMS根據(jù)實時采集的電芯狀態(tài)數(shù)據(jù),,通過特定算法來實現(xiàn)電池組的電壓保護、溫度保護,、短路保護,、過流保護、絕緣保護等功能,,并實現(xiàn)電芯間的電壓平衡管理和對外數(shù)據(jù)通訊,。電池管理芯片(BMIC)是電源管理芯片的重要細分領域,包括充電管理芯片,、電池計量芯片和電池安全芯片,。充電管理芯片可將外部電源轉(zhuǎn)換為適合電芯的充電電壓和電流,并在充電過程中實時監(jiān)測電芯的充電狀態(tài),,調(diào)整充電電壓,、電流,確保對電芯進行安全,、及時的充電,。根據(jù)鋰電池的特性,充電管理芯片自動進行預充,、恒流充電,、恒壓充電,操控充電各個階段的充電狀態(tài),。智慧動鋰電子是一家集鋰電池安全管理硬件,、軟件及BMS系統(tǒng)方案于一體的綜合服務商。

成品鋰電池的組成是這樣的:主要有兩大部分,,鋰電池電芯和保護板,,鋰電池電芯主要由正極板、隔膜,、負極板,、電解液組成;正極板、隔膜,、負極板纏繞或?qū)盈B,,包裝,灌注電解液,,封裝后即制成電芯,。但鋰電池保護板的作用很多人都不知道,鋰電池保護板,,顧名思義就是保護鋰電池用的,,鋰電池保護板的作用是保護電池不過放、不過充,、不過流,,還有就是輸出短路保護。鋰電池在使用過程中,,過充電,、過放電和過電流都會影響電池使用壽命和性能,嚴重者會導致鋰電池易燃,,現(xiàn)已出現(xiàn)手機鋰電池易燃致人傷亡的案例,,經(jīng)常出現(xiàn)IT和手機廠家召回鋰電池產(chǎn)品的事件。所以每塊鋰電池都要安裝一塊安全保護板,,由一顆作用于IC和若干個外部元件組成,,通過保護環(huán)路及時監(jiān)測并防止對電池產(chǎn)生損害,防止過充,、過放和短路造成的易燃等危險,。由于每個中都要安裝一片電池保護IC,鋰電池保護IC市場大得驚人,,每年有幾十億美元的市場,,市場前景非常廣闊。 為什么鋰電池必須用保護板,?

在應用層面,,保護板的選型需深度匹配電池組參數(shù)與終端需求。對于電動工具等高倍率放電場景,,保護板需支持30A以上的持續(xù)電流與100A以上的瞬時脈沖電流,同時配備低內(nèi)阻MOSFET(如3mΩ)以降低溫升,;而儲能系統(tǒng)則更關注長期穩(wěn)定性,,需選擇具備三級過溫保護(高溫預警、限流,、斷電)及SOC估算精度的保護板,,以適應-20℃至60℃的寬溫域。隨著技術演進,保護板正朝著“智能化+集成化”方向突破:新一代產(chǎn)品通過內(nèi)置MCU與算法優(yōu)化,,實現(xiàn)了動態(tài)閾值調(diào)整(如根據(jù)電池老化程度修正保護電壓),、故障自診斷(如識別MOSFET短路或操作IC失效)及無線通信(如藍牙/LoRa上報電池狀態(tài)),明顯提升了系統(tǒng)可維護性,。例如,,特斯拉Model3的電池管理系統(tǒng)即采用分布式保護架構(gòu),每12節(jié)電池配備一個智能保護模塊,,通過CAN總線與主控單元協(xié)同,,實現(xiàn)了毫秒級故障隔離與亞毫秒級均衡操作。此外,,固態(tài)電池,、鋰硫電池等新型電化學體系的出現(xiàn),也對保護板提出了更高要求:固態(tài)電池的離子傳導率對溫度敏感,,需保護板集成加熱膜操作邏輯,;鋰硫電池的穿梭效應易導致容量衰減,則需保護板結(jié)合電壓-容量曲線建模進行動態(tài)補償,。 多串電池組需均衡,,避免如單節(jié)電壓差異影響整體性能。共享換電柜鋰電池保護板測試

保護板通過電流檢測電路監(jiān)測充放電電流,,當電流超過設定閾值時,,切斷回路,防止電池因大電流過載而損壞,。充電柜鋰電池保護板管理系統(tǒng)

鋰電池保護板是專為串聯(lián)鋰電池組設計的充放電保護裝置,。它能在電池充滿時確保各單體電池間的電壓差異小于設定值,通常為±20mV,,實現(xiàn)電池組的均衡充電,,有效改善串聯(lián)充電方式下的充電效果。此外,,保護板能實時監(jiān)測電池組中每個單體電池的狀態(tài),,包括過壓、欠壓,、過流,、短路和過溫等,以確保電池的安全使用并延長其壽命,。鋰電池保護板內(nèi)部主要由控制IC,、開關管(MOS管)、精密電阻以及輔助器件等組成,,這些組件協(xié)同工作,,共同實現(xiàn)鋰電池的充放電保護功能,,確保電池在各種復雜環(huán)境下都能安全、穩(wěn)定地運行,。充電柜鋰電池保護板管理系統(tǒng)

- 無人機BMS管理系統(tǒng)平臺 2025-05-29

- 特種車輛鋰電池保護板管理系統(tǒng)報價 2025-05-29

- 廣西電動摩托車鋰電池保護板 2025-05-29

- 標準BMS云平臺 2025-05-29

- 移動儲能鋰電池保護板批發(fā)廠家 2025-05-29

- 發(fā)展鋰電池保護板哪里買 2025-05-29

- 太陽能板鋰電池保護板方案開發(fā) 2025-05-29

- 便攜式電源鋰電池保護板定制 2025-05-29

- 出口鋰電池保護板出廠價格 2025-05-29

- 哪里鋰電池保護板電池管理系統(tǒng)工廠 2025-05-29

- 鎮(zhèn)江立柱式電瓶車充電樁電話 2025-05-29

- 廣州鍍錫銅包鋼絞線報價 2025-05-29

- 西藏國產(chǎn)濾波器研發(fā) 2025-05-29

- 上海整流變壓器價格 2025-05-29

- 張家口市鏈式輥筒輸送機 2025-05-29

- 甘肅12工位電流互感器試驗裝置價格 2025-05-29

- 武漢什么是PCB設計教程 2025-05-29

- 虹口區(qū)品牌宣傳海報設計品牌 2025-05-29

- 電纜填料函供應報價 2025-05-29

- 紹興18W雕刻直流電機價格 2025-05-29