質(zhì)量鋰電池保護板方案定制

BMS分為純硬件BMS保護板和軟件結(jié)合硬件的BMS保護板。純硬件的BMS保護板是一組比較固定的保護參數(shù),根據(jù)自身采集到的電壓、電流,、溫度等狀態(tài)保護與恢復,不需要MCU參與,,這樣的保護板也就不具備通訊信息交互的功能,。而軟件+硬件的方式,,MCU可以對信息的實時采集并且通過通訊方式與外部交互,,上傳BMS保護板實時信息,。一般為了更好地分析電池過去的狀態(tài),,尤其是在故障分析和算法建模的時候,需要大量的數(shù)據(jù)支撐,,這時候就需要log存儲功能,盡可能多的記錄BMS的數(shù)據(jù),。

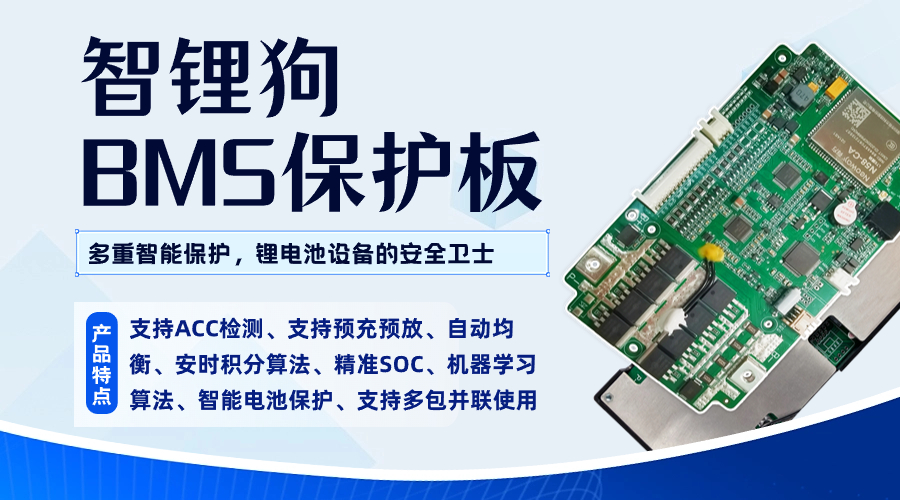

智慧動鋰電子是一家集鋰電池安全管理硬件,、軟件及BMS系統(tǒng)方案于一體的綜合服務商。 斷電操作,,選同型號替換,,避免焊接高溫損壞元件。質(zhì)量鋰電池保護板方案定制

隨著新能源汽車市場的迅速擴展和可再生能源存儲需求的增加,,鋰電池保護板的市場需求將持續(xù)增長,。特別是在電動汽車領域,隨著電動汽車技術(shù)的不斷成熟和消費者接受度的提高,,電動汽車的產(chǎn)量和銷量將持續(xù)攀升,,從而帶動鋰電池保護板市場的迅速發(fā)展。技術(shù)創(chuàng)新將是推動鋰電池保護板行業(yè)發(fā)展的主要動力,。未來,,高精度傳感器、智能算法的應用將進一步提升保護板的性能,、安全性和可靠性,。同時,新型電子元件和PCB板材料的引入也將為鋰電池保護板的技術(shù)升級提供有力支持,。隨著物聯(lián)網(wǎng)和人工智能技術(shù)的迅速發(fā)展,,鋰電池保護板將更加智能化。未來,,保護板將集成更多的智能化功能,,如遠程監(jiān)控、故障預警,、自動均衡等,,以提高電池管理的效率和安全性。隨著市場的迅速發(fā)展,,鋰電池保護板行業(yè)的競爭也將日益激烈,。然而,這也為行業(yè)內(nèi)的企業(yè)提供了更多的發(fā)展機遇,。通過不斷提升產(chǎn)品質(zhì)量和技術(shù)水平,,企業(yè)可以在市場中占據(jù)更有利的地位。 三輪車鋰電池保護板管理系統(tǒng)云平臺開發(fā)溫度傳感器的作用及趨勢,?

鋰電池保護板作為電池管理系統(tǒng)的重點組件,,其設計初衷是解決鋰電池因化學特性導致的安全與性能衰減問題,。鋰電池雖具備高能量密度、長循環(huán)壽命等優(yōu)勢,,但其充放電過程對電壓,、電流及溫度極為敏感:過充可能導致電解液分解、正極材料結(jié)構(gòu)坍塌并釋放氧氣,,進而引發(fā)電池鼓脹甚至不良反應,;過放則會使負極銅箔溶解、電解液分解,,導致電池內(nèi)阻劇增且無法復原容量,;而過流或短路時,電池內(nèi)部焦耳熱積累可能觸發(fā)鏈式反應,,造成熱失控,。針對這些安全漏洞,保護板通過集成高精度操作IC,、MOSFET功率開關(guān)及周圍監(jiān)測電路,,構(gòu)建了多層級防護體系。操作IC作為“大腦”,,以毫秒級響應速度持續(xù)采集電池組中各單體電壓,、充放電電流及環(huán)境溫度,當檢測到異常時,,通過驅(qū)動電路操作MOSFET的導通與關(guān)斷,,實現(xiàn)電路的物理隔離。

鋰電池保護板主要功能,。電壓保護過充保護:監(jiān)測單體電芯電壓,,當達到設定閾值(如三元鋰4.25V±0.05V)時切斷充電回路,防止電解液分解或熱失控,。過放保護:在電芯電壓低于閾值(如三元鋰2.5V±0.1V)時斷開負載,,避免不可逆容量損失。電流保護過流/短路保護:通過檢測電流瞬時峰值(如10A~100A范圍),,在數(shù)毫秒內(nèi)觸發(fā)MOSFET關(guān)斷,,保護電芯與電路。溫度保護集成NTC熱敏電阻,,當溫度超過安全范圍(如-20℃~60℃)時,,暫停充放電并報警。均衡作用(可選)被動均衡:通過電阻耗能平衡高電壓電芯,,成本低但效率有限,;主動均衡:采用電感或電容轉(zhuǎn)移能量,均衡速度快,,適用于大容量電池組,。深圳智慧動鋰電子股份有限公司是從事鋰電池保護管理系統(tǒng) (BMS) 的技術(shù)開發(fā)及鋰電池集成電路通路商的國家高新技術(shù)企業(yè),。鋰電池保護板側(cè)重基礎安全防護,BMS功能更復雜(如均衡,、通信),,多用于大型電池系統(tǒng)。

從結(jié)構(gòu)上看,,保護板主要由控制芯片(IC),、MOSFET開關(guān)、采樣電阻,、溫度傳感器及輔助電路構(gòu)成??刂菩酒缤按竽X”,,負責處理來自電池的電壓、電流信號,,例如常見的DW01芯片可實時比對單節(jié)電池電壓與預設閾值(如三元鋰電池的過充閾值4.25V,、過放閾值2.5V),一旦檢測到異常立即發(fā)出指令,。MOSFET開關(guān)則扮演“閘門”角色,,通常采用雙N溝道或P溝道場效應管(如AO8810),在過充,、過放或過流時迅速切斷電路,,其響應速度可達毫秒級,尤其在短路保護中,,能在百微秒內(nèi)阻斷高達200A的瞬間電流,,有效遏制熱失控風險。采樣電阻與溫度傳感器(如NTC熱敏電阻)則分別負責監(jiān)測電流大小與環(huán)境溫度,,確保電池在-20℃至60℃的安全區(qū)間內(nèi)工作,。對于多節(jié)串聯(lián)的電池組,保護板還會加入被動均衡電路,,通過電阻耗能平衡各單體電壓差異,,避免因容量不匹配導致的整體性能衰減。過放保護機制是什么,?鉛酸改鋰電池保護板費用

電動汽車對保護板的特殊要求,?質(zhì)量鋰電池保護板方案定制

工業(yè)設備應用(如AGV機器人、醫(yī)療設備)則對鋰電池保護板的可靠性與環(huán)境適應性提出更高要求,。工業(yè)級BMS選用耐壓100V以上的MOSFET和鉭電容,,在-40℃~85℃寬溫域內(nèi)穩(wěn)定工作,PCBA板噴涂三防漆以抵御粉塵,、濕氣侵蝕,。醫(yī)療設備電池需符合IEC 60601標準,,保護板漏電流嚴格控制在10μA以下,并通過隔離電路杜絕患者觸電風險,。礦用設備更結(jié)合防爆外殼與保護板聯(lián)動機制,,在檢測到短路時優(yōu)先切斷外部負載而非電池內(nèi)部回路,避免電火花引發(fā)瓦斯危險,。在這類場景中,,BMS上電自檢功能成為標配,可自動診斷MOS管通斷狀態(tài),,預防隱性故障積累,。質(zhì)量鋰電池保護板方案定制

- 硬件BMS電池管理系統(tǒng)價格 2025-06-05

- 廣西中穎電子BMS 2025-06-05

- 質(zhì)量BMS保護IC 2025-06-05

- 質(zhì)量BMS 2025-06-05

- 湖南儲能柜BMS 2025-06-05

- 貿(mào)易BMS方案開發(fā) 2025-06-05

- 光伏儲能BMS包括什么 2025-06-05

- 電動三輪車BMS批發(fā)價格 2025-06-05

- 電動摩托車BMS廠家價格 2025-06-05

- 怎樣BMS設計 2025-06-05

- 泰州環(huán)形磁懸浮傳輸線供應 2025-06-05

- 宣城雙備份電源公司 2025-06-05

- 蘇州可控硅特點 2025-06-05

- 肇慶熱壓焊錫膏工廠 2025-06-05

- 四川插接母線槽代理商 2025-06-05

- 徐匯區(qū)銷售預處理劑設計 2025-06-05

- 河北數(shù)據(jù)采集產(chǎn)品問題解決方案 2025-06-05

- 湖北PP板價格 2025-06-05

- 余姚張英工作室 2025-06-05

- 珠海充電樁加盟費 2025-06-05