怎樣BMS電池管理系統(tǒng)品牌

隨著新能源產(chǎn)業(yè)的爆發(fā),,BMS正朝著高精度、智能化與模塊化方向演進,。硬件層面,,碳化硅(SiC)MOSFET的普及將提升BMS的開關(guān)效率(損耗降低50%以上)與高溫耐受性(工作溫度可達(dá)200°C);無線BMS技術(shù)(如德州儀器的無線AFE芯片)通過ZigBee或藍(lán)牙Mesh取代傳統(tǒng)線束,,可減少30%的布線與連接器成本,,尤其適用于可穿戴設(shè)備與模塊化儲能系統(tǒng)。軟件算法的革新更為深遠(yuǎn):基于深度學(xué)習(xí)的壽命預(yù)測模型(如LSTM神經(jīng)網(wǎng)絡(luò))能提早300次循環(huán)預(yù)警電池失效,;數(shù)字孿生技術(shù)通過虛擬電池模型實時模仿物理電池狀態(tài),,為BMS決策提供多維度參考。標(biāo)準(zhǔn)化與法規(guī)也在推動行業(yè)變革——,、歐盟新電池法(要求2030年電池碳足跡降低40%)等,,迫使BMS增加回收溯源功能與低碳操作策略??梢灶A(yù)見,,未來BMS將不僅是電池的“監(jiān)護儀”,更是能源系統(tǒng)的“智能大腦”,,在車網(wǎng)互動(V2G),、虛擬電廠等新興場景中扮演中心角色。 智能化(AI算法預(yù)測),、高集成度(芯片化),、低功耗,、適配快充技術(shù),。怎樣BMS電池管理系統(tǒng)品牌

主動均衡技術(shù)的痛點:設(shè)備采購成本較高當(dāng)前新能源板塊發(fā)展突飛猛進,每個從業(yè)單位參與的項目單量和項目數(shù)量越來越多,,很多項目前期的方案搭建以及交付投運,,較大權(quán)重地考慮成本,在剛好滿足下級用戶當(dāng)前技術(shù)需求的前提下,,以盡可能便宜的原則選擇均衡產(chǎn)品,。導(dǎo)致很多項目選型環(huán)節(jié),,下級用戶認(rèn)可主動均衡的產(chǎn)品和技術(shù),也了解全生命周期主動均衡經(jīng)濟性的更加合理性,,但考慮當(dāng)前量級的項目因為選擇采購主動均衡BMS要多花¥,,往往很可能還是選擇當(dāng)前就滿足下級用戶的被動均衡產(chǎn)品。主動均衡相對增加了危險點基于不同廠家主動均衡技術(shù)的差異性,,主動均衡在BMS內(nèi)部增加了分離式或集成式的均衡電路,,其中包括均衡充放電模塊裝置、均衡電源驅(qū)動裝置,、均衡操作狀態(tài)等,,這些從硬件增加的角度增加了可能失效的風(fēng)險。部分BMS企業(yè)過于追求3A,、5A甚至更高的大電流均衡,,于均衡技術(shù)本身沒有什么技術(shù)難點,但對系統(tǒng)既有的協(xié)配件的選型匹配存在挑戰(zhàn),。行業(yè)PACK包內(nèi)采集線束的線徑可能只有,、CCS方案銅膜的載流能力、PACK內(nèi)的發(fā)熱及散熱,、相對熱的環(huán)境下電池的壽命等都可能是關(guān)聯(lián)影響因素,。 兩輪車BMS價錢車用BMS要求高動態(tài)響應(yīng)、抗干擾,;儲能BMS更注重長周期管理,、多層級均衡及成本控制。

不同應(yīng)用場景對BMS的需求差異較大,。在消費電子領(lǐng)域(如智能手機),,BMS高度集成化,芯片面積只幾平方毫米,,側(cè)重基礎(chǔ)保護與充放電操作,;而在新能源汽車中,BMS需管理數(shù)百節(jié)電芯,,支持ISO26262功能安全標(biāo)準(zhǔn)(ASIL-C/D等級),,并與整車作用器(VCU)、電機作用器(MCU)實時通信,,實現(xiàn)能量回收(制動時回收功率可達(dá)100kW)與動態(tài)功率限制(如低溫下限制放電電流防止析鋰),。儲能電站的BMS則面臨更大規(guī)模挑戰(zhàn):一個20英尺集裝箱式儲能系統(tǒng)可能包含上千節(jié)電芯,BMS需采用分層架構(gòu)——從控單元(Slave)管理單簇電池,,主控單元(Master)協(xié)調(diào)整個系統(tǒng),,同時支持Modbus/TCP或CAN總線與電網(wǎng)調(diào)度系統(tǒng)交互。技術(shù)難點集中在電芯一致性維護(容量差異需操作在1%以內(nèi))與循環(huán)壽命優(yōu)化(目標(biāo)25年運營周期),。此外,,熱失控防護是BMS設(shè)計的非常終挑戰(zhàn):當(dāng)某節(jié)電芯發(fā)生內(nèi)短路時,,BMS需在毫秒級時間內(nèi)切斷故障區(qū)域,并觸發(fā)滅火裝置,,同時通過多層隔熱材料(如氣凝膠)阻斷熱擴散鏈?zhǔn)椒磻?yīng),。

隨著兩輪電動車市場擴大,一系列管理問題也逐步凸顯:換電需求上升:新國標(biāo)的實施與碳中和的方針增長了我國電動車共享換電的需求通信基站,、鐵路等貴重電池的防盜需求也亞待解決,。企業(yè)運營低效:電池廠商與換電運營商等企業(yè)缺少對電池的監(jiān)控,無法掌握電池應(yīng)用數(shù)據(jù),,難以減少故障電池召回,、電池防盜、電池起火等運營問題,。充電事故頻發(fā):全國每年因充電引起的火災(zāi)達(dá)300多起,,火災(zāi)造成的死亡率接近50%,引起ZF高度重視,。ZF監(jiān)管困難:ZF急需推動新國標(biāo)等政策下的電池,、車輛行業(yè)規(guī)范發(fā)展,以降低監(jiān)管難度并減少充電事故,。深圳智慧動鋰電子股份有限公司是一家鋰電池安全管理技術(shù)綜合服務(wù)商,。電池組續(xù)航明顯下降或充電異常(如充不滿、充放電時突然斷電),。

BMS(電池管理系統(tǒng))的發(fā)展經(jīng)歷了從基礎(chǔ)監(jiān)控到智能化,、集成化的重要變革。早期,,BMS主要聚焦于電池的電壓,、電流和溫度監(jiān)控,以防止過充,、過放和過熱,,功能相對單一。隨著新能源產(chǎn)業(yè)的蓬勃發(fā)展,,BMS技術(shù)迎來了重大突破,,開始引入狀態(tài)估計(如SOC、SOH),、均衡管理和熱管理等功能,,提升了電池系統(tǒng)的效率和安全性。近年來,,BMS技術(shù)進一步向智能化,、無線化邁進。AI算法的融入使得BMS能夠基于機器學(xué)習(xí)優(yōu)化SOC/SOH預(yù)測,,減少故障,;無線BMS技術(shù)的出現(xiàn)則解決了傳統(tǒng)布線,減少了電池包體積和重量,,提升了續(xù)航和維修性,。此外,BMS還與云端技術(shù)結(jié)合,,通過大數(shù)據(jù)分析實現(xiàn)電池狀態(tài)的實時檢測和預(yù)測性維護,。展望未來,BMS將繼續(xù)向高精度,、高集成度和標(biāo)準(zhǔn)化方向發(fā)展,,為新能源產(chǎn)業(yè)的高質(zhì)量發(fā)展提供關(guān)鍵支撐。 BMS失效會產(chǎn)生什么后果,?特種車輛BMS電池管理系統(tǒng)云平臺設(shè)計

設(shè)備顯示電池故障代碼,,或溫度、電壓數(shù)據(jù)異常波動,。怎樣BMS電池管理系統(tǒng)品牌

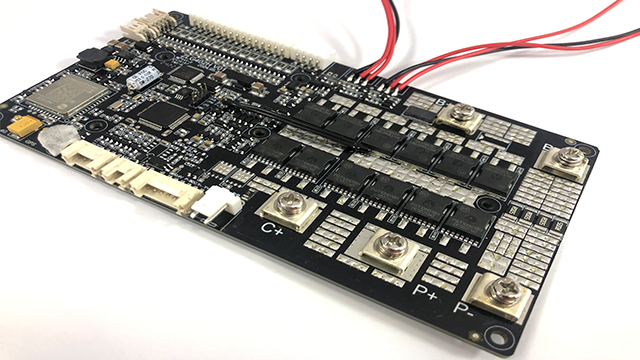

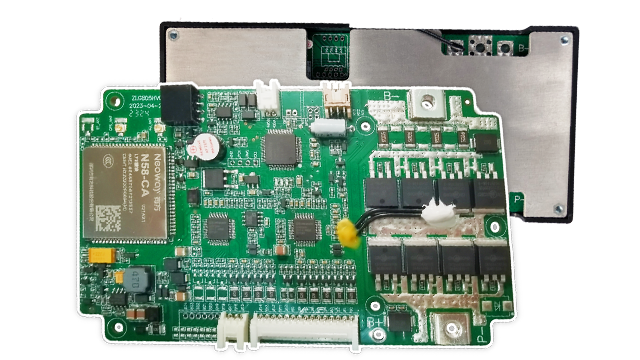

電池管理系統(tǒng)(BatteryManagementSystem,BMS)作為鋰電池組的中心操作單元,,通過多維度監(jiān)控與智能管理,維護電池安全,、優(yōu)化性能并延長壽命,。其中心功能涵蓋實時數(shù)據(jù)采集、動態(tài)安全保護,、狀態(tài)精細(xì)估算和及時通信交互,。在電壓監(jiān)測方面,BMS借助高精度傳感器(如誤差低至±1mV的AFE芯片)實時追蹤單體電池電壓,,確保三元鋰電池工作于,,防止過充導(dǎo)致的電解液分解或過放引發(fā)的電極結(jié)構(gòu)崩塌。電流與溫度監(jiān)控則通過霍爾傳感器和NTC熱敏電阻實現(xiàn),,結(jié)合風(fēng)冷,、液冷或相變材料等熱管理技術(shù),將電池組溫度穩(wěn)定在15℃~35℃的理想?yún)^(qū)間,,避免熱失控,。針對多串電池組中難以避免的電壓差異,BMS采用被動均衡(電阻耗能)或主動均衡(能量轉(zhuǎn)移)技術(shù),,前者成本低但效率有限,,后者通過電容、電感或DC-DC轉(zhuǎn)換器實現(xiàn)能量再分配,,效率可達(dá)90%以上,,明顯緩和“木桶效應(yīng)”對整體容量的制約。怎樣BMS電池管理系統(tǒng)品牌

- 如何BMS系統(tǒng) 2025-06-24

- 特種車輛BMS管理系統(tǒng)測試 2025-06-24

- 廣西質(zhì)量鋰電池保護板 2025-06-23

- 兩輪車BMS價錢 2025-06-23

- 電動自行車BMS報價 2025-06-23

- 動力電池BMS電池管理系統(tǒng)軟件設(shè)計 2025-06-23

- 換電柜BMS系統(tǒng) 2025-06-23

- 怎樣BMS電池管理系統(tǒng)品牌 2025-06-23

- 上海機械BMS 2025-06-23

- 光伏儲能BMS出廠價格 2025-06-23

- 江西特色電工電氣維修安裝價格比較 2025-06-24

- 長寧區(qū)裝配式球化劑是什么 2025-06-24

- TOGIPCN-2M20APLC接線端子代理 2025-06-24

- 黃石高速PCB設(shè)計多少錢 2025-06-24

- 啟東品牌防靜電復(fù)合材料商家 2025-06-24

- 廣東新型明唐BMS保護板技術(shù)指導(dǎo) 2025-06-24

- 上海先進儲能協(xié)調(diào)控制器廠家 2025-06-24

- 上海數(shù)字在線鋰離子電極應(yīng)用環(huán)境 2025-06-24

- 梁溪區(qū)智慧水產(chǎn)養(yǎng)殖推薦貨源 2025-06-24

- 河北壓線鉗Phoenix菲尼克斯代理現(xiàn)貨 2025-06-24