-

智能檢測(cè)技術(shù)在線路板生產(chǎn)中的應(yīng)用

-

半導(dǎo)體封裝技術(shù)與線路板的結(jié)合

-

微型化趨勢(shì)對(duì)線路板設(shè)計(jì)的影響

-

線路板回收技術(shù)的發(fā)展現(xiàn)狀

-

PCB高頻材料在高頻線路板中的重要性

-

工業(yè) 4.0 背景下線路板制造的轉(zhuǎn)型

-

PCB柔性線路板技術(shù)的進(jìn)展

-

全球供應(yīng)鏈變動(dòng)對(duì)線路板行業(yè)的影響

-

AI 技術(shù)在線路板生產(chǎn)中的應(yīng)用

-

PCB新能源汽車(chē)對(duì)線路板技術(shù)的影響

淮安水管余熱鍋爐價(jià)格

余熱鍋爐在鋼鐵行業(yè)的發(fā)展趨勢(shì),。1,,智能化技術(shù)的應(yīng)用,。隨著工業(yè) 4.0 和智能制造技術(shù)的發(fā)展,余熱鍋爐將朝著智能化方向發(fā)展,。通過(guò)安裝傳感器和智能控制系統(tǒng),,實(shí)時(shí)監(jiān)測(cè)余熱參數(shù),、設(shè)備運(yùn)行狀態(tài)和蒸汽品質(zhì)等信息,并根據(jù)生產(chǎn)需求自動(dòng)調(diào)整余熱鍋爐的運(yùn)行參數(shù),,實(shí)現(xiàn)智能化的優(yōu)化控制,。例如,利用大數(shù)據(jù)分析技術(shù)對(duì)余熱資源的歷史數(shù)據(jù)進(jìn)行分析,,預(yù)測(cè)余熱參數(shù)的變化趨勢(shì),,提前調(diào)整余熱鍋爐的運(yùn)行策略,,提高設(shè)備的運(yùn)行效率和穩(wěn)定性。2,,高效傳熱技術(shù)與新型材料的研發(fā)應(yīng)用,。為了提高余熱鍋爐的熱交換效率和適應(yīng)復(fù)雜的工況環(huán)境,科研人員不斷研發(fā)新型的高效傳熱技術(shù)和耐高溫,、耐腐蝕,、耐磨損的材料。例如,,采用強(qiáng)化傳熱管,、微通道傳熱技術(shù)等,增加傳熱面積,,提高傳熱系數(shù),,減少余熱鍋爐的體積和重量。同時(shí),,開(kāi)發(fā)新型的高溫合金材料,、陶瓷材料等,用于制造余熱鍋爐的受熱面和關(guān)鍵部件,,提高設(shè)備的抗腐蝕和抗磨損能力,,延長(zhǎng)設(shè)備使用壽命。隨著技術(shù)進(jìn)步,,余熱鍋爐將不斷優(yōu)化,,在更多領(lǐng)域?qū)崿F(xiàn)余熱高效回收利用 ?;窗菜苡酂徨仩t價(jià)格

余熱鍋爐在鋼鐵行業(yè)的應(yīng)用類(lèi)型,。1,高爐煤氣余熱鍋爐:專(zhuān)門(mén)用于回收高爐煤氣的余熱,,通過(guò)與高爐煤氣進(jìn)行熱交換,,產(chǎn)生蒸汽或熱水。為了防止高爐煤氣中的粉塵對(duì)鍋爐受熱面造成磨損和堵塞,,通常會(huì)在余熱鍋爐前設(shè)置高效的除塵設(shè)備,。2,轉(zhuǎn)爐煤氣余熱鍋爐:用于回收轉(zhuǎn)爐煤氣的高溫余熱,,轉(zhuǎn)爐煤氣溫度高,、含塵量相對(duì)較低,但含有一定量的一氧化碳等可燃?xì)怏w,。轉(zhuǎn)爐煤氣余熱鍋爐一般采用強(qiáng)制循環(huán)或自然循環(huán)方式,,能夠快速將轉(zhuǎn)爐煤氣的熱量傳遞給工質(zhì),產(chǎn)生品質(zhì)的蒸汽,。3,,軋鋼加熱爐余熱鍋爐:主要回收軋鋼加熱爐排出的高溫?zé)煔庥酂?,根?jù)加熱爐煙氣的特點(diǎn)和余熱回收要求,可采用不同的受熱面布置形式和結(jié)構(gòu)設(shè)計(jì),。宿遷燃?xì)廨啓C(jī)余熱鍋爐燃料制藥企業(yè)利用余熱鍋爐回收余熱,,為藥品生產(chǎn)提供穩(wěn)定熱源,降低生產(chǎn)能耗,。

鋼鐵行業(yè)中余熱產(chǎn)生環(huán)節(jié),。1,煉鐵工序:在高爐煉鐵過(guò)程中,,從高爐頂部排出的高爐煤氣含有大量的顯熱和化學(xué)能,。高爐煤氣的主要成分包括一氧化碳、氫氣和甲烷等可燃?xì)怏w,,其溫度一般在 150 - 350℃之間,。此外,高爐煉鐵過(guò)程中產(chǎn)生的爐渣也攜帶大量的熱量,,爐渣溫度高達(dá) 1500℃左右。2,,煉鋼工序:轉(zhuǎn)爐煉鋼過(guò)程中,,高溫的轉(zhuǎn)爐煤氣從轉(zhuǎn)爐爐口排出,轉(zhuǎn)爐煤氣的主要成分是一氧化碳,,溫度通常在 1400 - 1600℃之間,。在轉(zhuǎn)爐吹煉結(jié)束后,倒出的鋼水和爐渣也會(huì)帶走一部分熱量,。3,,軋鋼工序:在鋼材軋制過(guò)程中,加熱爐將鋼坯加熱到合適的軋制溫度,,出爐后的鋼坯在軋制過(guò)程中會(huì)釋放大量的熱量,,同時(shí),加熱爐排出的高溫?zé)煔庖蔡N(yùn)含著豐富的余熱資源,。加熱爐煙氣溫度一般在 400 - 800℃之間,。

為了確保余熱鍋爐能夠長(zhǎng)期穩(wěn)定可靠地運(yùn)行,日常維護(hù)工作至關(guān)重要,。首先,,要定期檢查余熱鍋爐的各個(gè)部件,如受熱面,、鍋筒,、汽水系統(tǒng)、煙氣系統(tǒng)等,,查看是否有損壞,、泄漏,、堵塞等情況。對(duì)于受熱面,,要定期進(jìn)行吹灰,,清理積灰,保證換熱效率,。對(duì)于鍋筒,,要定期檢查水位計(jì)、安全閥等安全附件,,確保其正常運(yùn)行,。其次,要定期對(duì)水質(zhì)進(jìn)行檢測(cè)和處理,,保證進(jìn)入余熱鍋爐的水質(zhì)符合要求,,防止結(jié)垢和腐蝕。此外,,還要定期對(duì)控制系統(tǒng)進(jìn)行檢查和維護(hù),,確保其監(jiān)測(cè)和控制功能正常。同時(shí),,要做好余熱鍋爐的清潔工作,,保持設(shè)備和周?chē)h(huán)境的整潔,避免灰塵和雜物進(jìn)入余熱鍋爐,,影響其正常運(yùn)行,。余熱鍋爐可與多種工業(yè)設(shè)備協(xié)同運(yùn)行,形成高效能源利用系統(tǒng),,增強(qiáng)企業(yè)能源自給能力,。

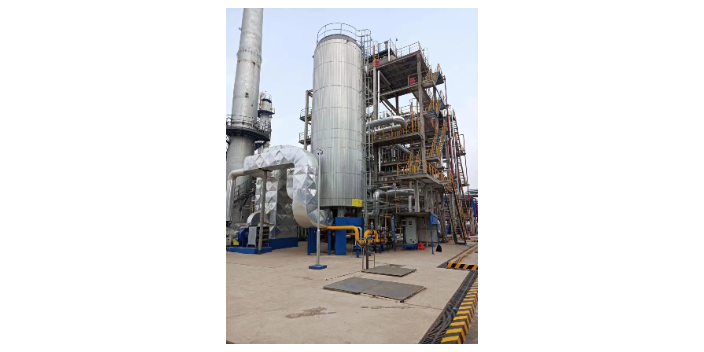

化工行業(yè)的生產(chǎn)過(guò)程復(fù)雜多樣,涉及眾多的化學(xué)反應(yīng)和加熱,、冷卻等操作,,這使得化工企業(yè)成為余熱資源的 “富礦”。余熱鍋爐在化工行業(yè)中發(fā)揮著關(guān)鍵作用,。在許多化工生產(chǎn)裝置中,,如合成氨、硫酸,、硝酸等生產(chǎn)過(guò)程中,,會(huì)產(chǎn)生大量的高溫工藝氣,這些工藝氣在排出時(shí)攜帶了大量的熱量,。余熱鍋爐可以回收這些高溫工藝氣的余熱,,將其轉(zhuǎn)化為蒸汽或熱水,供化工生產(chǎn)過(guò)程中的其他環(huán)節(jié)使用,如驅(qū)動(dòng)泵,、壓縮機(jī)等設(shè)備,,或者用于加熱原料、預(yù)熱反應(yīng)物等,。此外,,一些化工反應(yīng)過(guò)程中產(chǎn)生的廢熱也可以通過(guò)余熱鍋爐進(jìn)行回收利用,提高了化工生產(chǎn)的能源自給率,,降低了生產(chǎn)成本,,同時(shí)減少了對(duì)環(huán)境的熱污染,符合化工行業(yè)可持續(xù)發(fā)展的要求,。玻璃工業(yè)中,,余熱鍋爐回收熔爐余熱,產(chǎn)出蒸汽,,助力生產(chǎn)環(huán)節(jié)節(jié)能降耗,。吉林余熱鍋爐聯(lián)系人

合理設(shè)計(jì)的余熱鍋爐,能適應(yīng)不同工況余熱,,實(shí)現(xiàn)余熱資源利用,,降低能耗?;窗菜苡酂徨仩t價(jià)格

余熱鍋爐在玻璃行業(yè)的應(yīng)用,。玻璃的生產(chǎn)過(guò)程需要消耗大量的熱能,主要用于將原料加熱至熔融狀態(tài),。在玻璃熔窯的運(yùn)行過(guò)程中,會(huì)產(chǎn)生大量的高溫?zé)煔?,這些煙氣中蘊(yùn)含著豐富的余熱資源,。余熱鍋爐在玻璃行業(yè)中主要用于回收玻璃熔窯的高溫?zé)煔庥酂幔a(chǎn)生蒸汽用于發(fā)電或供熱,。通過(guò)余熱回收利用,,玻璃企業(yè)可以降低對(duì)外部能源的依賴(lài),減少能源消耗和生產(chǎn)成本,。同時(shí),,余熱鍋爐的應(yīng)用還可以提高玻璃熔窯的熱效率,改善玻璃的生產(chǎn)質(zhì)量和生產(chǎn)環(huán)境,?;窗菜苡酂徨仩t價(jià)格

- 東營(yíng)燃油熔鹽爐定制 2025-06-09

- 遼寧變頻式余熱鍋爐商家 2025-06-09

- 蘇州余熱鍋爐 2025-06-09

- 鹽城故障率低熔鹽爐聯(lián)系人 2025-06-09

- 南京余熱鍋爐按需定制 2025-06-09

- 江蘇蒸汽余熱鍋爐售后服務(wù) 2025-06-09

- 揚(yáng)州燃油余熱鍋爐價(jià)格 2025-06-09

- 南通低氮燃燒一體式設(shè)計(jì)余熱鍋爐檢修 2025-06-09

- 河南一鍵啟停余熱鍋爐售價(jià) 2025-06-09

- 無(wú)錫蒸汽回收余熱鍋爐按需定制 2025-06-09

- 廣東礦山機(jī)械蛇形彈簧大扭矩聯(lián)軸器生產(chǎn)廠家 2025-06-09

- 巴頓C36STAY40分子泵軸承銷(xiāo)售 2025-06-09

- 江門(mén)離心式空調(diào)風(fēng)機(jī)品牌 2025-06-09

- 新疆一級(jí)能效空壓站服務(wù) 2025-06-09

- 河南小型大型機(jī)械設(shè)備裝卸 2025-06-09

- 碳化硅砂輪制程工藝 2025-06-09

- 重慶數(shù)控超聲波清洗設(shè)備維修 2025-06-09

- 四川FANHUA晶舟轉(zhuǎn)換器供應(yīng)商 2025-06-09

- 浙江先進(jìn)微量潤(rùn)滑油有哪些 2025-06-09

- 安徽多功能氣動(dòng)真空無(wú)塵投料站設(shè)備價(jià)格 2025-06-09