-

全自動(dòng)金相切割機(jī)的切割精度與穩(wěn)定性分析-全自動(dòng)金相切割機(jī)

-

全自動(dòng)顯微維氏硬度計(jì)在電子元器件檢測(cè)中的重要作用

-

全自動(dòng)顯微維氏硬度計(jì):提高材料質(zhì)量評(píng)估的關(guān)鍵工具

-

全自動(dòng)維氏硬度計(jì)對(duì)現(xiàn)代制造業(yè)的影響?-全自動(dòng)維氏硬度計(jì)

-

跨越傳統(tǒng)界限:全自動(dòng)顯微維氏硬度計(jì)在復(fù)合材料檢測(cè)中的應(yīng)用探索

-

從原理到實(shí)踐:深入了解全自動(dòng)顯微維氏硬度計(jì)的工作原理

-

全自動(dòng)金相切割機(jī)在半導(dǎo)體行業(yè)的應(yīng)用前景-全自動(dòng)金相切割機(jī)

-

全自動(dòng)金相切割機(jī)的工作原理及優(yōu)勢(shì)解析-全自動(dòng)金相切割機(jī)

-

全自動(dòng)洛氏硬度計(jì)在材料科學(xué)研究中的應(yīng)用?-全自動(dòng)洛氏硬度計(jì)

-

全自動(dòng)維氏硬度計(jì)在我國(guó)市場(chǎng)的發(fā)展現(xiàn)狀及展望-全自動(dòng)維氏硬度計(jì)

銅精密壓鑄廠

精密壓鑄的發(fā)展離不開壓鑄技術(shù)的不斷創(chuàng)新。隨著科技的不斷進(jìn)步,,壓鑄工藝也在不斷改進(jìn)和完善。精速密壓鑄工藝,、無孔壓鑄工藝等新型壓鑄技術(shù)的出現(xiàn),使得精密壓鑄的精度和性能得到了進(jìn)一步提升,。這些新型壓鑄技術(shù)不只提高了精密壓鑄的制造效率和質(zhì)量,,還降低了生產(chǎn)成本和廢品率。未來,,隨著科技的不斷進(jìn)步和市場(chǎng)的不斷變化,,精密壓鑄的應(yīng)用領(lǐng)域?qū)?huì)更加普遍,其發(fā)展前景也將更加廣闊,。精密壓鑄的制造需要專業(yè)的技術(shù)人員和先進(jìn)的生產(chǎn)設(shè)備,。壓鑄設(shè)備通常由冷室壓鑄機(jī)和熱室壓鑄機(jī)組成,這些設(shè)備需要高精度的控制系統(tǒng)和強(qiáng)大的動(dòng)力系統(tǒng)來支持,。同時(shí),,模具的設(shè)計(jì)和制造也是精密壓鑄制造過程中的重要環(huán)節(jié)。模具的精度和壽命直接影響到精密壓鑄的質(zhì)量和產(chǎn)量,。因此,,對(duì)于精密壓鑄的制造企業(yè)來說,擁有一支專業(yè)的技術(shù)團(tuán)隊(duì)和先進(jìn)的生產(chǎn)設(shè)備是必不可少的,。精密壓鑄,,讓金屬煥發(fā)無限可能。銅精密壓鑄廠

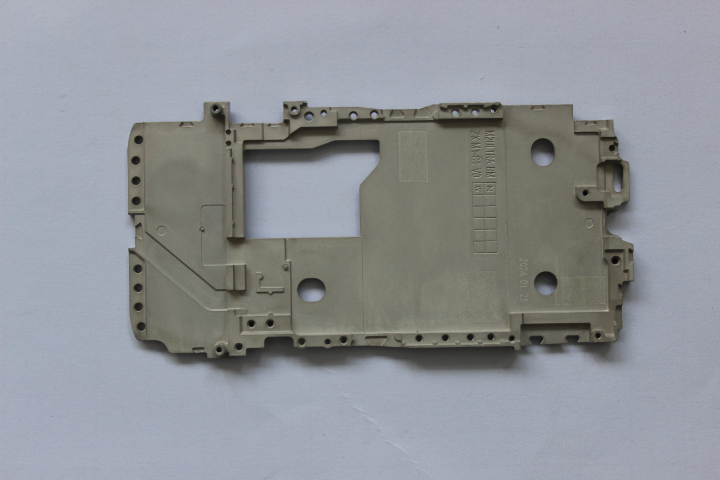

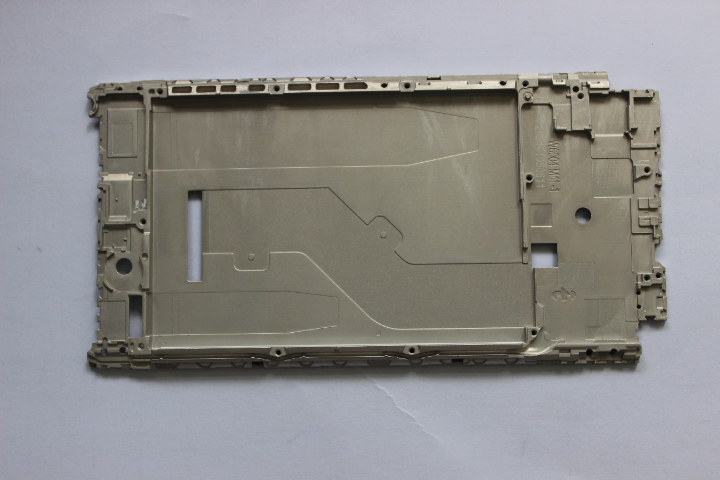

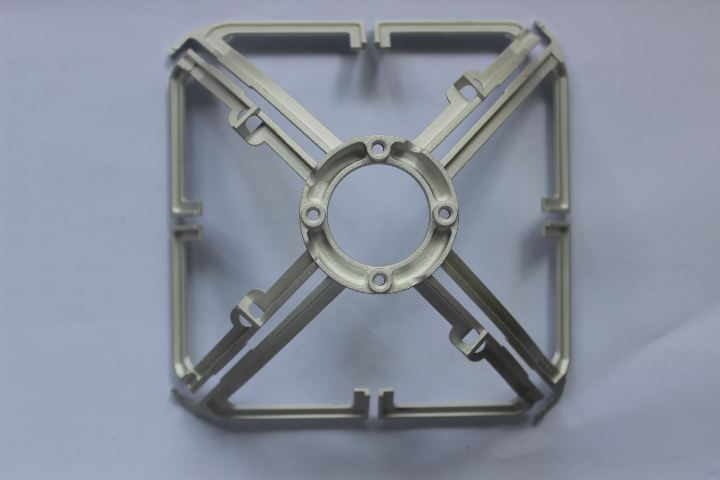

在電子行業(yè)中,,精密壓鑄同樣發(fā)揮著重要作用,。壓鑄工藝可以制造出形狀復(fù)雜、尺寸精確的電子元器件外殼和連接器,。這些精密壓鑄不只具有良好的電氣性能,,還具有優(yōu)異的散熱性能和耐腐蝕性。隨著電子產(chǎn)品的不斷更新?lián)Q代,,對(duì)精密壓鑄的要求也越來越高,。高精度、高可靠性的精密壓鑄成為電子行業(yè)的必然選擇,。精密壓鑄在航空領(lǐng)域的應(yīng)用也不容忽視,。航空器對(duì)零部件的精度和可靠性要求極高,精密壓鑄正好滿足了這一需求,。壓鑄工藝可以制造出形狀復(fù)雜,、尺寸精確的航空零部件,如發(fā)動(dòng)機(jī)支架,、起落架部件等,。這些精密壓鑄不只具有高的強(qiáng)度、輕量化的特點(diǎn),,還能夠在極端環(huán)境下保持穩(wěn)定的性能,。在航空領(lǐng)域,精密壓鑄的應(yīng)用不只提高了航空器的安全性和可靠性,,還降低了制造成本和維修成本,。江蘇無人機(jī)配件精密壓鑄工藝精密壓鑄,展現(xiàn)卓著工藝水平,。

精密壓鑄的應(yīng)用范圍非常普遍,,幾乎涵蓋了所有的工業(yè)領(lǐng)域。在汽車制造業(yè)中,,精密壓鑄被普遍應(yīng)用于發(fā)動(dòng)機(jī),、底盤和車身等部件的制造中。在電子行業(yè)中,,精密壓鑄被用于制造各種電子產(chǎn)品的外殼和內(nèi)部結(jié)構(gòu)件,。此外,精密壓鑄還普遍應(yīng)用于航空航天,、醫(yī)療器械,、玩具和家居用品等領(lǐng)域。這些應(yīng)用領(lǐng)域的多樣性使得精密壓鑄的生產(chǎn)具有廣闊的市場(chǎng)前景和發(fā)展空間,。隨著科技的進(jìn)步和工業(yè)的發(fā)展,,壓鑄技術(shù)也在不斷創(chuàng)新和升級(jí)。現(xiàn)代壓鑄技術(shù)采用了更先進(jìn)的材料和工藝,,使得精密壓鑄的質(zhì)量和性能得到了卓著提升,。同時(shí),數(shù)字化和智能化技術(shù)的應(yīng)用也使得壓鑄生產(chǎn)更加高效,、精確和可靠,。例如,采用數(shù)值模擬技術(shù)可以優(yōu)化模具設(shè)計(jì)和工藝參數(shù)選擇,,減少試模次數(shù)和縮短生產(chǎn)周期,;采用機(jī)器人和自動(dòng)化設(shè)備可以實(shí)現(xiàn)壓鑄生產(chǎn)的自動(dòng)化和智能化控制,提高生產(chǎn)效率和降低人工成本,。

壓鑄模具由兩部分組成,,分別是覆蓋部分與活動(dòng)部分,它們結(jié)合的部分則被稱為分型線,。在熱室壓鑄中,,覆蓋部分擁有澆口,而在冷室壓鑄中則為注射口,。熔融金屬可以從這里進(jìn)入模具,,這個(gè)部位的形狀同熱室壓鑄中的注射嘴或是冷室壓鑄中的注射室相匹配,。活動(dòng)部分通常包括推桿以及流道,,所謂流道是澆口和模腔之間的通道,,熔化的金屬通過這個(gè)通道進(jìn)入模腔。覆蓋部分通常連接在固定壓板或前壓板上,,而活動(dòng)部分則連接在可動(dòng)壓板上,。模腔被分成了兩個(gè)模腔鑲塊,它們是獨(dú)自的部件,,可以通過螺栓相對(duì)容易地從模具上拆下或安裝,。精密壓鑄,展現(xiàn)金屬之美,。

精密壓鑄是通過高壓壓鑄工藝制成的,,這一工藝主要包括模具準(zhǔn)備、填充,、注射和落砂四個(gè)步驟,。在模具準(zhǔn)備階段,向模腔內(nèi)噴上潤(rùn)滑劑,,有助于控制模具溫度和鑄件脫模,。隨后,熔融金屬在高壓下被注射進(jìn)模具,,填充完畢后保持壓力直至鑄件凝固,。落砂過程則涉及分離殘?jiān)_保鑄件質(zhì)量,。精密壓鑄常需經(jīng)過二次加工以達(dá)到特定要求,,如鉆孔、拋光等,。這些加工步驟能完善鑄件結(jié)構(gòu),,滿足復(fù)雜設(shè)計(jì)需求。落砂后,,精密壓鑄需經(jīng)過嚴(yán)格檢查以發(fā)現(xiàn)缺陷,。滯流和冷疤是常見缺陷,可能由多種因素引起,,如模具溫度不足,、金屬雜質(zhì)等。匠心獨(dú)運(yùn),,精密壓鑄展現(xiàn)非凡魅力,。廣州銅精密壓鑄行業(yè)

精密壓鑄,賦予產(chǎn)品卓著品質(zhì)。銅精密壓鑄廠

在壓鑄過程中,,可能會(huì)出現(xiàn)各種缺陷,,如磨損、侵蝕,、熱裂和熱疲勞等,。這些缺陷的成因多種多樣,包括模具設(shè)計(jì)不合理,、材料選擇不當(dāng)、操作不當(dāng)?shù)?。為了減少這些缺陷的發(fā)生,,需要采取一系列措施,如優(yōu)化模具設(shè)計(jì),、選擇合適的材料,、加強(qiáng)操作培訓(xùn)和提高生產(chǎn)管理水平等。精密壓鑄的質(zhì)量控制是確保產(chǎn)品質(zhì)量的關(guān)鍵環(huán)節(jié),。在生產(chǎn)過程中,,需要對(duì)每個(gè)鑄件進(jìn)行嚴(yán)格的檢查和測(cè)試,以確保其符合設(shè)計(jì)要求和質(zhì)量標(biāo)準(zhǔn),。這包括檢查鑄件的尺寸精度,、表面質(zhì)量、內(nèi)部結(jié)構(gòu)和機(jī)械性能等方面,。同時(shí),,還需要對(duì)生產(chǎn)過程進(jìn)行監(jiān)控和控制,以確保生產(chǎn)過程的穩(wěn)定性和可靠性,。通過嚴(yán)格的質(zhì)量控制措施,,可以提高精密壓鑄的質(zhì)量和可靠性,滿足客戶的需求和期望,。銅精密壓鑄廠

- 武漢精密鋁合金壓鑄材料 2025-06-05

- 河北儲(chǔ)能鋁合金壓鑄公司 2025-06-04

- 烤盤鋁合金壓鑄工廠 2025-06-04

- 深圳振子壓鑄模具加工制造 2025-06-04

- 汽車鋁合金壓鑄工藝流程 2025-06-04

- 深圳手機(jī)中板鋁合金壓鑄工藝 2025-06-04

- 上海五金壓鑄模具配件 2025-06-04

- 重慶光伏鋁合金壓鑄加工 2025-06-04

- 深圳LED燈體鋁合金壓鑄廠家 2025-06-04

- 廣州固態(tài)硬盤盒壓鑄模具配件 2025-06-04

- 武漢精密注塑模具咨詢報(bào)價(jià) 2025-06-05

- 梁溪區(qū)特點(diǎn)不銹鋼中厚板工廠直銷 2025-06-05

- 仁化國(guó)產(chǎn)銅編織帶費(fèi)用 2025-06-05

- 平?jīng)鰺麸椗浼?gòu)買 2025-06-05

- 上海插拔連接器電鍍解決方案 2025-06-05

- 南京質(zhì)量不銹鋼卷訂做價(jià)格 2025-06-05

- 廈門分離軸承冷藏車離合器型號(hào) 2025-06-05

- 武漢精密鋁合金壓鑄材料 2025-06-05

- 棲霞區(qū)國(guó)產(chǎn)金屬焊接 2025-06-05

- 北京踏板冷藏車離合器價(jià)格 2025-06-05