天津國內(nèi)甲醇裂解制氫

盡管甲醇裂解制氫相較于傳統(tǒng)化石燃料制氫,,碳排放相對較低,,但仍面臨一定的環(huán)境壓力。此外,,甲醇原料成本在制氫總成本中占比高達(dá) 70% - 80%,,這使得甲醇制氫成本受甲醇市場價格波動影響較大。為應(yīng)對環(huán)境挑戰(zhàn),,一方面可以將碳捕集技術(shù)引入甲醇裂解制氫過程,,捕獲并封存產(chǎn)生的二氧化碳;另一方面,,開發(fā)新型低能耗,、低排放的制氫工藝,,從源頭降低碳排放,。在降低成本方面,一是通過優(yōu)化生產(chǎn)工藝,,提高甲醇轉(zhuǎn)化率和氫氣回收率,,降低單位氫氣的生產(chǎn)成本;二是拓展甲醇原料來源,,利用煤化工,、天然氣化工等副產(chǎn)甲醇,,降低原料采購成本;三是加強(qiáng)與甲醇生產(chǎn)企業(yè)的合作,,建立長期穩(wěn)定的供應(yīng)鏈,,降低價格波動風(fēng)險。甲醇裂解制氫在燃料電池,、化工合成等領(lǐng)域有廣泛應(yīng)用前景,。天津國內(nèi)甲醇裂解制氫

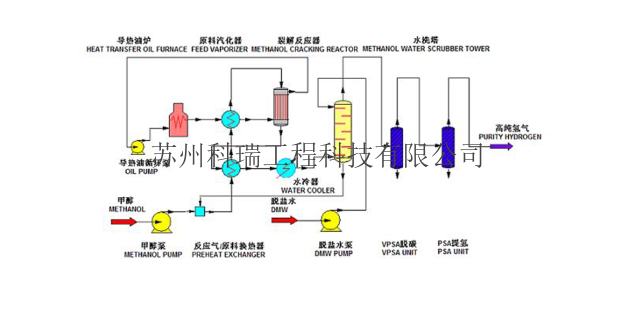

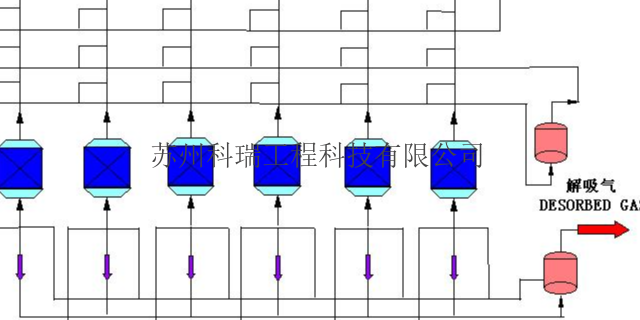

蘇州科瑞專注于甲醇裂解制氫領(lǐng)域,其研發(fā)的催化劑為這一制氫過程注入強(qiáng)大動力,。在甲醇裂解反應(yīng)中,,我們的催化劑憑借獨特的活性位點,能迅速促使甲醇分子分解,。通過精細(xì)的原子排列與電子結(jié)構(gòu)設(shè)計,,極大地加快了反應(yīng)速率。實驗數(shù)據(jù)表明,,在同等條件下,,使用蘇州科瑞催化劑的甲醇裂解反應(yīng)速度比普通催化劑**0%以上,***提升了氫氣的產(chǎn)出效率,,讓企業(yè)在單位時間內(nèi)能夠獲得更多高純度氫氣,,有力支持大規(guī)模生產(chǎn)需求。蘇州科瑞的甲醇裂解制氫催化劑能夠優(yōu)化反應(yīng)條件,。它可以降低甲醇裂解所需的溫度,,常規(guī)情況下,甲醇裂解需在較高溫度下進(jìn)行,,能耗大且對設(shè)備要求高,。但使用我們的催化劑,反應(yīng)溫度可降低50-100℃,,這不僅減少了能源消耗,,降低生產(chǎn)成本,還減輕了設(shè)備的熱負(fù)荷,,延長設(shè)備使用壽命,。同時,在相對溫和的壓力條件下,,催化劑依然能保持高活性,,使得整個制氫過程更加節(jié)能、穩(wěn)定,,為企業(yè)創(chuàng)造更優(yōu)的經(jīng)濟(jì)效益,。海南耐高溫甲醇裂解制氫催化劑的選擇和優(yōu)化是提升甲醇裂解效率的關(guān)鍵。

甲醇部分氧化制氫,,將甲醇的部分氧化反應(yīng)與裂解反應(yīng)耦合,,從而實現(xiàn)自熱反應(yīng),,降低外部供熱需求。反應(yīng)過程遵循化學(xué)方程式2CH?OH+O?→2CO?+4H?,,借助精確氧氣與甲醇的比例,,確保氧化反應(yīng)釋放的熱量,能為裂解反應(yīng)持續(xù)供能,。與單純的甲醇裂解制氫相比,,部分氧化制氫反應(yīng)速率更快,反應(yīng)溫度也更高,,通常在400℃-600℃,。由于反應(yīng)中有氧氣參與,生成的氫氣混合氣中二氧化碳含量相對較高,,而一氧化碳含量較低,。這一特性,使得甲醇部分氧化制氫在對一氧化碳雜質(zhì)敏感的場景,,如質(zhì)子交換膜燃料電池供氫領(lǐng)域,,具有獨特優(yōu)勢。在實際應(yīng)用中,,一些分布式能源系統(tǒng),,會采用甲醇部分氧化制氫技術(shù),在現(xiàn)場制取氫氣,,直接為燃料電池提供燃料,,減少氫氣運輸環(huán)節(jié),提升能源利用效率,。不過,,該工藝對反應(yīng)條件的精度要求極高,一旦氧氣比例失衡,,不僅會降低氫氣產(chǎn)率,,還可能引發(fā)安全問題。

介紹制氫站中可能存在氫氣泄漏的各個位置:充裝口/卸料口:這些部件的密封性能不佳或老化可能會導(dǎo)致氫氣泄漏,。例如,,閥門密封墊片老化、破裂,,或者閥門操作不當(dāng)都可能引起氫氣泄漏,。管道系統(tǒng):管道系統(tǒng)中的連接部位也是氫氣泄漏的潛在位置。如果連接不牢固或者密封材料老化,,可能會導(dǎo)致氫氣泄漏,。此外,,管道系統(tǒng)的腐蝕,、磨損等問題也可能導(dǎo)致泄漏,。安全閥/泄壓閥:當(dāng)系統(tǒng)內(nèi)壓力過高時,這些閥門會自動打開釋放壓力,。如果閥門故障或未正確設(shè)置,,可能會導(dǎo)致過量氫氣排出。因此,,要確保安全閥和泄壓閥的功能正常,,并定期進(jìn)行校準(zhǔn)和測試。著技術(shù)的不斷成熟和成本的進(jìn)一步降低,,甲醇裂解制氫有望成為主流的氫氣生產(chǎn)方式之一,。

氫能源的制取方法多樣,為其大規(guī)模應(yīng)用提供了可能,。其中,,化石燃料重整制氫目前應(yīng)用較為廣。以天然氣為例,,通過蒸汽重整反應(yīng),,在高溫及催化劑作用下,甲烷與水蒸氣反應(yīng)生成氫氣和一氧化碳,。這種方法技術(shù)成熟,、成本相對較低,但會產(chǎn)生一定的二氧化碳排放,。而電解水制氫則具有更高的環(huán)保性,。當(dāng)電流通過水時,在電極處發(fā)生氧化還原反應(yīng),,水分解為氫氣和氧氣,。隨著可再生能源發(fā)電成本的不斷降低,利用太陽能,、風(fēng)能等清潔能源產(chǎn)生的電能進(jìn)行電解水,,可實現(xiàn)近乎零排放的氫氣制取,為氫能源的可持續(xù)發(fā)展提供有力支撐,。此外,,生物制氫也在逐步發(fā)展,利用微生物在特定條件下分解有機(jī)物質(zhì)產(chǎn)生氫氣,,雖然目前產(chǎn)量有限,,但潛力巨大。在全球氣候加速變化的情境下,,氫能逐漸被視為實現(xiàn)碳中和目標(biāo)的關(guān)鍵燃料,。重慶國內(nèi)甲醇裂解制氫

氫儲能是一種新型儲能方式,具有調(diào)節(jié)周期長,、儲能容量大的優(yōu)勢,。天津國內(nèi)甲醇裂解制氫

甲醇裂解制氫的技術(shù)挑戰(zhàn)與未來趨勢當(dāng)前主要技術(shù)瓶頸集中在催化劑壽命與系統(tǒng)集成度,。銅基催化劑在長期使用中易燒結(jié)失活,需開發(fā)核殼結(jié)構(gòu)或單原子催化劑提升穩(wěn)定性,。系統(tǒng)方面,,模塊化設(shè)計需突破熱管理、較快啟停等技術(shù),,以適應(yīng)分布式能源需求,。未來發(fā)展方向呈現(xiàn)三大趨勢:一是與可再生能源深度融合,建立"風(fēng)光-甲醇-氫能"一體化能源站,;二是拓展工業(yè)應(yīng)用場景,,如為鋼鐵、水泥行業(yè)提供零碳還原劑,;三是推動國標(biāo)準(zhǔn)制定,,目前ISO/TC197正在制定甲醇燃料電池標(biāo)準(zhǔn),我國已牽頭編制多項相關(guān)規(guī)范,。市場預(yù)測顯示,,到2035年全球甲醇制氫設(shè)備市場規(guī)模將突破200億美元,其中交通領(lǐng)域占比超60%,。政策層面,,歐盟將甲醇列入可再生能源指令I(lǐng)I(REDII),日本制定"甲醇經(jīng)濟(jì)路線圖",,我國"十四五"氫能規(guī)劃明確支持甲醇制氫技術(shù)示范,。隨著技術(shù)成熟度提升,甲醇裂解制氫有望成為氫能供應(yīng)體系的重要支柱,。 天津國內(nèi)甲醇裂解制氫

- 山西節(jié)能甲醇制氫催化劑 2025-06-02

- 天津小型甲醇制氫催化劑 2025-06-02

- 重慶哪些甲醇制氫催化劑 2025-06-02

- 內(nèi)蒙古甲醇制氫催化劑在哪里 2025-06-02

- 貴州甲醇制氫催化劑設(shè)備價格 2025-06-02

- 廣西新能源甲醇制氫催化劑 2025-06-02

- 江蘇高科技甲醇制氫催化劑 2025-06-02

- 重慶自熱式甲醇制氫催化劑 2025-06-02

- 河南甲醇制氫催化劑生產(chǎn)廠家 2025-06-02

- 新疆甲醇制氫催化劑設(shè)計 2025-06-02

- 汽車助力轉(zhuǎn)向系統(tǒng)電機(jī)潤滑保護(hù)哪家好 2025-06-02

- 河北環(huán)保群青顏料廠家精選 2025-06-02

- 甘肅儀器高效防銹劑 2025-06-02

- 江蘇粘紙盒的膠粘劑多少錢 2025-06-02

- 山東膠黏劑潤濕劑產(chǎn)品介紹 2025-06-02

- 天津鋼襯PP設(shè)備哪家好 2025-06-02

- 優(yōu)勢振華牌代理商 2025-06-02

- 梁溪區(qū)本地耐火澆注料市場報價 2025-06-02

- 四川一氧化碳供應(yīng)商家 2025-06-02

- 安徽防水環(huán)氧灌封膠量大從優(yōu) 2025-06-02