青海資質(zhì)甲醇制氫催化劑

在甲醇制氫反應(yīng)過(guò)程中,,由于反應(yīng)介質(zhì)的沖刷,、溶解以及化學(xué)侵蝕等作用,,催化劑中的活性組分可能會(huì)逐漸流失,。對(duì)于負(fù)載型催化劑,,活性組分與載體之間的結(jié)合力較弱,,在反應(yīng)條件下容易發(fā)生脫落,。例如,,在酸性或堿性反應(yīng)環(huán)境中,,活性組分可能會(huì)發(fā)生溶解,,導(dǎo)致活性組分濃度降低,催化劑活性下降?;钚越M分的流失不僅會(huì)影響催化劑的活性,,還可能對(duì)后續(xù)產(chǎn)品的質(zhì)量產(chǎn)生影響,如導(dǎo)致氫氣中雜質(zhì)含量增加,。為減少活性組分流失,,可以通過(guò)改進(jìn)催化劑的制備工藝,增強(qiáng)活性組分與載體之間的相互作用,。同時(shí),,優(yōu)化反應(yīng)工藝條件,避免使用對(duì)催化劑有強(qiáng)腐蝕性的反應(yīng)介質(zhì),,也能有效降低活性組分的流失速率,。甲醇制氫過(guò)程中,催化劑的活性位點(diǎn)至關(guān)重要,。青海資質(zhì)甲醇制氫催化劑

車(chē)載甲醇裂解制氫技術(shù)為燃料電池汽車(chē)提供了一種高能量密度儲(chǔ)氫方案,。系統(tǒng)集成度是關(guān)鍵瓶頸,某企業(yè)研發(fā)的微型反應(yīng)器體積*0.15m3,,重量85kg,,通過(guò)微通道反應(yīng)技術(shù)將甲醇轉(zhuǎn)化率提升至92%,氫氣產(chǎn)率達(dá)0.8Nm3/min,。熱管理方面,,采用相變材料儲(chǔ)熱系統(tǒng),將啟動(dòng)時(shí)間從30分鐘縮短至8分鐘,,同時(shí)降低寄生功耗40%,。耐久性測(cè)試表明,在-30℃至60℃溫域內(nèi),,系統(tǒng)可穩(wěn)定運(yùn)行5000小時(shí),,催化劑活性衰減率低于5%。經(jīng)濟(jì)性分析顯示,,當(dāng)甲醇加注價(jià)格降至6元/kg時(shí),,百公里氫耗成本可控制在28元,較高壓儲(chǔ)氫方案降低35%,。山東加工甲醇制氫催化劑甲醇制氫信賴之選,,蘇州科瑞催化劑領(lǐng)航。

技術(shù)競(jìng)爭(zhēng)焦點(diǎn):貴金屬催化劑:正通過(guò)單原子催化(SAC)技術(shù)突破用量瓶頸,。例如,,Pt單原子負(fù)載于CeO?表面(PtSA/CeO?),利用強(qiáng)金屬-載體相互作用(SMSI)穩(wěn)定單原子位點(diǎn),,使貴金屬利用率從傳統(tǒng)納米顆粒的30%提升至100%,,成本降低90%以上,。非貴金屬催化劑:則向低溫高活性領(lǐng)域滲透。研究發(fā)現(xiàn),,引入羥基磷灰石(HAP)作為載體,,其表面豐富的-OH基團(tuán)可與甲醇形成氫鍵,使Cu/ZnO-HAP催化劑在180℃下即可實(shí)現(xiàn)80%的甲醇轉(zhuǎn)化率,,接近貴金屬水平。未來(lái)兩者可能走向協(xié)同創(chuàng)新,,例如在復(fù)合催化劑中以貴金屬單原子修飾銅基活性位點(diǎn),,兼顧低溫活性與成本優(yōu)勢(shì),推動(dòng)“貴金屬非貴金屬化”與“非貴金屬貴金屬化”的技術(shù)融合,。

我國(guó)某企業(yè)與國(guó)際**科研機(jī)構(gòu)展開(kāi)深度合作,,共同推進(jìn)甲醇制氫催化劑技術(shù)的研發(fā)。雙方將整合各自在材料科學(xué),、催化工程等領(lǐng)域的優(yōu)勢(shì)資源,,針對(duì)甲醇制氫過(guò)程中催化劑活性衰減、抗中毒能力弱等關(guān)鍵問(wèn)題展開(kāi)攻關(guān),。此次合作計(jì)劃在未來(lái)三年內(nèi),,開(kāi)發(fā)出具有自主知識(shí)產(chǎn)權(quán)的高性能甲醇制氫催化劑,并建立催化劑性能評(píng)價(jià)和優(yōu)化體系,。通過(guò)國(guó)際合作,,將加速我國(guó)甲醇制氫催化劑技術(shù)與國(guó)際先進(jìn)水平接軌,提升我國(guó)在氫能領(lǐng)域的競(jìng)爭(zhēng)力,,助力實(shí)現(xiàn) “雙碳” 目標(biāo),。因?yàn)榧夹g(shù)創(chuàng)新少和成本較高等原因,氫能在工業(yè)應(yīng)用領(lǐng)域的市場(chǎng)規(guī)模一直有限,。

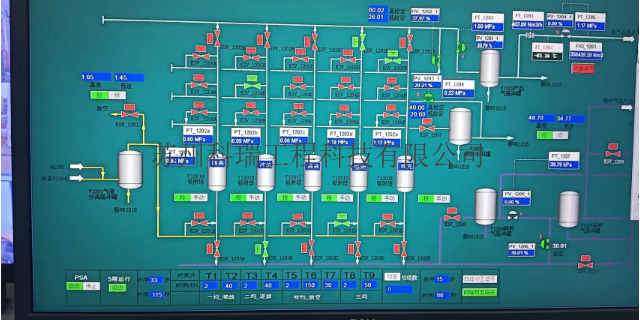

隨著我國(guó)氫能產(chǎn)業(yè)的蓬勃發(fā)展,,石化甲醇現(xiàn)場(chǎng)制氫加氫一體站的正式運(yùn)營(yíng)成為了行業(yè)內(nèi)的焦點(diǎn)事件。這一創(chuàng)新模式的實(shí)現(xiàn),,有力地證明了分布式甲醇制氫是我國(guó)加氫站可持續(xù)發(fā)展的路徑,,為我國(guó)氫能產(chǎn)業(yè)的跨越式發(fā)展提供了安全可靠、綠色智能,、集約的“石化方案”,,對(duì)于降低氫氣成本、推動(dòng)大規(guī)模推廣應(yīng)用具有積極意義,。石化擁有3萬(wàn)多座加油站,,這為甲醇制氫加氫一體站項(xiàng)目的布局奠定了堅(jiān)實(shí)基礎(chǔ)。盡管并非所有站點(diǎn)都適合投用該項(xiàng)目,,例如需要考慮場(chǎng)地面積,,甲醇制氫加氫一體站包括甲醇儲(chǔ)罐、制氫加氫相關(guān)設(shè)備,通常需要近700平方米(1畝)的占地面積,。不過(guò)石科院在設(shè)計(jì)一體站時(shí)采用了橇塊化建設(shè),,這種設(shè)計(jì)集成度高、布局方便,、占地面積小,,可根據(jù)加氫站面積和需求量自行調(diào)節(jié),便于運(yùn)輸,、吊運(yùn)和管理,,無(wú)論是長(zhǎng)久站還是臨時(shí)站都適用。甚至在城區(qū)加氫站,,只要有一個(gè)60多平方米的地方,,就能夠制氫設(shè)備。在全球氣候加速變化的情境下,,氫能逐漸被視為實(shí)現(xiàn)碳中和目標(biāo)的關(guān)鍵燃料,。四川催化燃燒甲醇制氫催化劑

甲醇制氫催化劑能有效提升氫氣生產(chǎn)效率。青海資質(zhì)甲醇制氫催化劑

甲醇裂解制氫技術(shù)正朝著高效化,、集成化,、智能化方向演進(jìn)。催化劑領(lǐng)域,,單原子催化劑(SACs)將甲醇轉(zhuǎn)化溫度進(jìn)一步壓低至180℃,,同時(shí)將貴金屬用量減少90%。反應(yīng)器設(shè)計(jì)方面,,超臨界水介質(zhì)裂解技術(shù)可突破熱力學(xué)平衡限制,,氫氣選擇性突破99%。系統(tǒng)集成層面,,光熱耦合甲醇裂解裝置利用太陽(yáng)能集熱器提供反應(yīng)熱,,能耗接近零。產(chǎn)業(yè)布局上,,沿海地區(qū)依托港口優(yōu)勢(shì)建設(shè)大型甲醇制氫基地,,內(nèi)陸地區(qū)則發(fā)展分布式加氫站網(wǎng)絡(luò)。預(yù)計(jì)到2030年,,我國(guó)甲醇制氫產(chǎn)能將突破500萬(wàn)噸/年,,占?xì)錃饪偣┙o量的30%,形成"綠電制甲醇-甲醇裂解制氫-氫能應(yīng)用"的完整產(chǎn)業(yè)鏈,。青海資質(zhì)甲醇制氫催化劑

- 黑龍江甲醇制氫催化劑設(shè)備價(jià)格 2025-06-02

- 上海甲醇制氫催化劑公司 2025-06-02

- 西藏甲醇制氫催化劑供應(yīng)商家 2025-06-01

- 甘肅制造甲醇制氫催化劑 2025-06-01

- 山東甲醇制氫催化劑設(shè)備 2025-06-01

- 湖南甲醇制氫催化劑價(jià)格 2025-06-01

- 甘肅自熱式甲醇制氫催化劑 2025-06-01

- 湖北智能甲醇制氫催化劑 2025-06-01

- 廣西甲醇制氫催化劑有哪些 2025-06-01

- 西藏甲醇制氫催化劑怎么樣 2025-06-01

- 吉林搪玻璃列管式冷卻器 2025-06-02

- 奉賢區(qū)選擇耐高溫材料銷售價(jià)格 2025-06-02

- 鎮(zhèn)江綜合倉(cāng)儲(chǔ)大棚價(jià)格走勢(shì) 2025-06-02

- 黑龍江防水膠廠家 2025-06-02

- 沙發(fā)海綿爬梯輔助器供貨價(jià)格 2025-06-02

- 北京重防腐型防護(hù)蠟使用方法 2025-06-02

- 山西氣動(dòng)執(zhí)行元件價(jià)位 2025-06-02

- 天津保溫型尼龍母粒功效 2025-06-02

- 鎮(zhèn)江江蘇夢(mèng)得新材AESS脂肪胺乙氧基磺化物表面活性劑 2025-06-02

- 臺(tái)州膠粘劑是什么 2025-06-02