西藏甲醇制氫催化劑供應商家

原料氣中的硫,、氯等雜質會導致甲醇制氫催化劑中毒失活,,嚴重影響裝置的穩(wěn)定運行。因此,,研發(fā)抗中毒催化劑成為研究熱點,。科研人員通過對催化劑表面進行修飾,,引入抗中毒組分,,提高催化劑對雜質的抗性。例如,,在銅基催化劑中添加稀土元素,,可增強催化劑的抗硫性能。某煉油廠在甲醇制氫裝置中采用抗硫型銅基催化劑,,有效抵御了原料氣中微量硫的0,保證了催化劑的長期穩(wěn)定運行,??怪卸敬呋瘎┑拈_發(fā),提高了甲醇制氫工藝對原料氣的適應性,,降低了對原料氣預處理的要求,,為甲醇制氫技術在復雜工況下的應用提供了保障。,,目前世界上多數(shù)氫氣來自對化石燃料的加工,,屬于污染的“灰氫”。西藏甲醇制氫催化劑供應商家

催化劑失活是制約甲醇制氫工藝長期穩(wěn)定運行的關鍵問題,,其主要機制包括活性組分燒結,、積碳覆蓋與化學中毒,。在高溫工況下,銅顆粒的Ostwald熟化導致活性位點減少,,而甲醇不完全氧化生成的碳物種(如石墨化碳,、CHx物種)會堵塞催化劑孔道,降低反應物擴散效率,?;瘜W中毒則主要由原料氣中的硫化物(如H?S、COS)與銅活性位形成穩(wěn)定CuS物種所致,。針對這些問題,,再生技術的開發(fā)成為研究重點:空氣-水蒸氣聯(lián)合再生工藝通過氧化-還原循環(huán)(400℃下通空氣氧化失活銅,再用H?還原)可90%以上活性,,而脈沖等離子體再生技術則通過高能粒子轟擊***積碳,,將再生時間縮短至傳統(tǒng)方法的1/3。此外,,自再生催化劑的設計(如引入可動態(tài)補充活性氧的CeO?組分)從根源上減少了積碳生成,,使催化劑壽命延長至8000小時以上,降低了工業(yè)應用中的更換成本,。 山東節(jié)能甲醇制氫催化劑科瑞工程的甲醇制氫催化劑,,活性促轉化。

甲醇裂解制氫裝置的安全管理需覆蓋原料儲運,、反應過程控制及尾氣處理全鏈條,。甲醇蒸氣與空氣混合極限為6-36.5%(V/V),需采用氮封系統(tǒng)和可燃氣體檢測報警儀(LEL)實現(xiàn)雙重防護,。反應器超溫是主要風險源,,通過在催化劑床層布置12組熱電偶,配合緊急冷卻系統(tǒng)(噴淋脫鹽水),,可將飛溫事故響應時間縮短至2秒內(nèi),。尾氣處理方面,采用催化燃燒法將未轉化甲醇和CO氧化為CO?,,VOCs排放濃度可控制在10mg/Nm3以下,。國內(nèi)已發(fā)布《甲醇制氫裝置安全技術規(guī)范》(GB/T 38542-2020),對裝置耐壓等級,、防爆區(qū)域劃分及應急預案編制作出明確規(guī)定,,推動行業(yè)安全水平***提升。

廢舊甲醇制氫催化劑回收技術產(chǎn)業(yè)化降低成本推動循環(huán)發(fā)展某科技公司近日宣布,,其自主研發(fā)的廢舊甲醇制氫催化劑回收技術已成功實現(xiàn)產(chǎn)業(yè)化應用,,這一成果成功攻克了廢舊催化劑中活性組分和載體材料分離回收的難題,回收率高達95%以上。該技術采用了“高溫焙燒-溶劑萃取-化學沉淀”聯(lián)合工藝,。首先,,通過高溫焙燒去除催化劑表面的積碳和雜質,使催化劑初步凈化,。接著,,利用自主研發(fā)的溶劑選擇性溶解活性組分,實現(xiàn)活性組分與載體材料的初步分離,。通過化學沉淀和煅燒工藝,,對活性組分進行提純,同時實現(xiàn)載體材料的再生,。經(jīng)處理后的活性組分可重新用于催化劑制備,,而再生載體材料則可作為建筑材料或陶瓷原料,實現(xiàn)了資源的循環(huán)利用,。目前,,該技術已在多家甲醇制氫企業(yè)得到推廣應用,每年可處理廢舊催化劑5000噸以上,。這一技術的應用,,不僅降低了企業(yè)的生產(chǎn)成本,減少了對新催化劑原料的依賴,,還極大地減少了固體廢棄物排了環(huán)境壓力,。為甲醇制氫行業(yè)的綠色循環(huán)發(fā)展提供了全新的路徑,在實現(xiàn)經(jīng)濟效益的同時,,也帶來了良好的環(huán)境效益,,推動整個行業(yè)朝著更加可持續(xù)的方向發(fā)展,為資源節(jié)約型和環(huán)境友好型社會的建設貢獻了力量,。在重整反應中,,催化劑通常是由銘、銅,、鋅,、鋁、鎳等元素組成的復合催化劑,。

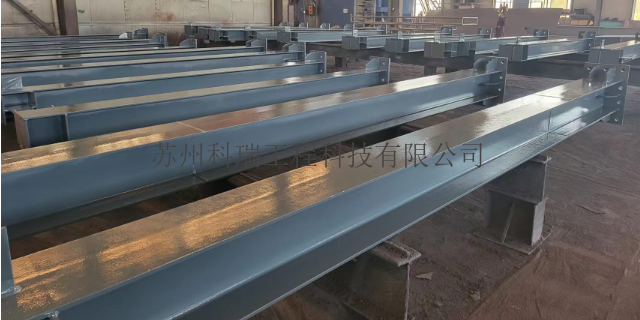

購買蘇州科瑞的甲醇制氫催化劑,,客戶將獲得***的配套技術支持。我們的技術團隊會為客戶提供從催化劑安裝,、調(diào)試到使用過程中的全程技術指導,確保催化劑在客戶的生產(chǎn)裝置中能夠發(fā)揮比較好性能,。在使用過程中,,若客戶遇到任何技術問題,技術團隊將迅速響應,及時提供解決方案,,必要時安排人員前往現(xiàn)場協(xié)助處理,,為客戶解決后顧之憂,保障生產(chǎn)的順利進行,,讓客戶放心使用我們的產(chǎn)品,。蘇州科瑞在甲醇制氫催化劑的研發(fā)與生產(chǎn)中貫徹綠色理念。一方面,,催化劑本身在甲醇制氫反應過程中,,助力實現(xiàn)高 效轉化,減少能源浪費與污染物排放,。另一方面,,在生產(chǎn)過程中,注重節(jié)能減排,,采用環(huán)保型生產(chǎn)工藝,,減少廢水、廢氣,、廢渣的產(chǎn)生,。通過優(yōu)化生產(chǎn)流程,提高資源利用率,,降低對環(huán)境的影響,,致力于為客戶提供綠色、可持續(xù)的催化劑產(chǎn)品,,推動甲醇制氫行業(yè)向綠色方向發(fā)展,,為環(huán)境保護貢獻力量。 甲醇制氫催化劑能有效提升氫氣生產(chǎn)效率,。西藏甲醇制氫催化劑費用

前我國已投產(chǎn)的兩個綠色甲醇項目,,其二氧化碳均來自捕集的工業(yè)尾氣,屬于化石來源的二氧化碳,。西藏甲醇制氫催化劑供應商家

當前研究聚焦于提升低溫活性,、抗燒結能力和壽命:合金化策略:Cu-Ni合金催化劑在200℃下展現(xiàn)出比單金屬高40%的TOF值,歸因于Ni的引入優(yōu)化H?O活化能雙金屬協(xié)同:Pd-Cu/ZnO催化劑中,,Pd提供H?O解離位點,,Cu促進甲醇解離,協(xié)同作用下反應溫度可降低80℃載體改性:摻雜Ga3?的Al?O?載體增強酸性位點密度,,使H?選擇性從78%提升至93%動態(tài)結構調(diào)控:采用相變材料(如VO?)作為載體,利用溫度響應的晶相轉變調(diào)節(jié)表面反應環(huán)境理論計算指導的催化劑設計取得突破:基于機器學習建立的活性預測模型,,成功篩選出Cu/TiO?-SiO?復合載體催化劑,,實驗驗證其穩(wěn)定性較傳統(tǒng)催化劑提升3倍,。西藏甲醇制氫催化劑供應商家

- 陜西甲醇制氫催化劑生產(chǎn)廠家 2025-06-03

- 遼寧甲醇制氫催化劑生產(chǎn)廠家 2025-06-03

- 寧夏甲醇制氫催化劑有哪些 2025-06-03

- 山西節(jié)能甲醇制氫催化劑 2025-06-02

- 天津小型甲醇制氫催化劑 2025-06-02

- 重慶哪些甲醇制氫催化劑 2025-06-02

- 內(nèi)蒙古甲醇制氫催化劑在哪里 2025-06-02

- 貴州甲醇制氫催化劑設備價格 2025-06-02

- 廣西新能源甲醇制氫催化劑 2025-06-02

- 江蘇高科技甲醇制氫催化劑 2025-06-02

- 中國香港進口貨運代理服務 2025-06-03

- 福建PPS耐磨劑價格 2025-06-03

- 木本植物用培養(yǎng)基(不含蔗糖和瓊脂) 2025-06-03

- 絕緣多功能高效清洗劑品牌 2025-06-03

- 遼寧農(nóng)膜光穩(wěn)定劑119 2025-06-03

- 橡膠抑菌劑 2025-06-03

- 楊浦區(qū)常見監(jiān)控 2025-06-03

- 遼寧甲醇制氫催化劑生產(chǎn)廠家 2025-06-03

- 進口天然仙人掌籽油新品 2025-06-03

- 匹馬霉素溶液 2025-06-03