北京資質(zhì)天然氣制氫設(shè)備

天然氣制氫過程會(huì)產(chǎn)生大量二氧化碳排放,,對(duì)環(huán)境造成負(fù)面影響。據(jù)估算,,每生產(chǎn) 1 千克氫氣,,蒸汽重整制氫約排放 10-12 千克二氧化碳,。為應(yīng)對(duì)這一挑戰(zhàn),,碳捕集,、利用與封存(CCUS)技術(shù)逐漸應(yīng)用于天然氣制氫領(lǐng)域。通過在制氫過程中捕集二氧化碳,,并將其運(yùn)輸?shù)胶线m的地點(diǎn)進(jìn)行封存或利用,,可***降低碳排放。此外,,開發(fā)新型制氫工藝,,如化學(xué)鏈重整制氫,可實(shí)現(xiàn)二氧化碳的內(nèi)分離,,降低捕集成本?;瘜W(xué)鏈重整利用載氧體在不同反應(yīng)器間循環(huán),,實(shí)現(xiàn)天然氣的重整和二氧化碳的分離。同時(shí),,**出臺(tái)相關(guān)政策,,對(duì)碳排放進(jìn)行嚴(yán)格管控,鼓勵(lì)企業(yè)采用低碳制氫技術(shù),推動(dòng)天然氣制氫行業(yè)向綠色低碳方向發(fā)展,。天然氣制氫設(shè)備可以為氫能源的發(fā)展提供更多的選擇和支持,。北京資質(zhì)天然氣制氫設(shè)備

天然氣制氫的碳排放主要來自原料生產(chǎn)(1.8kg CO?/kg H?)和工藝過程(0.5kg CO?/kg H?),全生命周期碳強(qiáng)度為2.3kg CO?e/kg H?,,較煤制氫降低55%,。采用CCUS技術(shù)后,碳排放可降至0.3kg CO?e/kg H?,,接近藍(lán)氫標(biāo)準(zhǔn),。廢水處理方面,工藝?yán)淠汉}量達(dá)5000mg/L,,經(jīng)蒸發(fā)結(jié)晶可實(shí)現(xiàn)零排放,,同時(shí)副產(chǎn)氯化鈉(純度>99%)。固廢主要為失效催化劑,,含鎳量達(dá)12-18%,,可通過濕法冶金實(shí)現(xiàn)資源化回收。生命周期評(píng)價(jià)(LCA)顯示,,天然氣制氫在沿海地區(qū)的環(huán)境效益優(yōu)于內(nèi)陸煤制氫,,尤其適用于碳捕集成本較低的區(qū)域。山西制造天然氣制氫設(shè)備天然氣制氫設(shè)備的發(fā)展還需要進(jìn)一步的技術(shù)創(chuàng)新和市場(chǎng)推廣,。

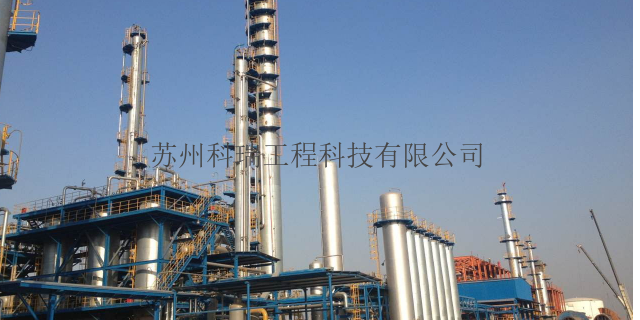

天然氣制氫裝置特點(diǎn):天然氣制氫裝置具備諸多特點(diǎn),。其一,裝置規(guī)??伸`活調(diào)整,,從小型的撬裝式設(shè)備,滿足小型工廠或特定場(chǎng)所的用氫需求,,到大型的工業(yè)化裝置,,日產(chǎn)氫氣可達(dá)數(shù)萬(wàn)立方米,適用于大規(guī)?;どa(chǎn),。其二,其自動(dòng)化程度高,,通過先進(jìn)的控制系統(tǒng),,可對(duì)反應(yīng)溫度、壓力,、流量等關(guān)鍵參數(shù)進(jìn)行實(shí)時(shí)監(jiān)測(cè)與精細(xì)調(diào)控,,確保裝置穩(wěn)定運(yùn)行,減少人工干預(yù),,提高生產(chǎn)安全性,。其三,,裝置的運(yùn)行穩(wěn)定性強(qiáng),在妥善維護(hù)的情況下,,可連續(xù)運(yùn)行較長(zhǎng)時(shí)間,,為下游用戶提供持續(xù)可靠的氫氣供應(yīng),為依賴氫氣的產(chǎn)業(yè)穩(wěn)定生產(chǎn)提供有力保障,。天然氣制氫催化劑研究進(jìn)展:催化劑是天然氣制氫技術(shù)的**要素,。目前,研究主要聚焦于提升催化劑性能,。傳統(tǒng)鎳基催化劑雖廣泛應(yīng)用,,但易積碳失活??蒲腥藛T通過添加助劑,,如稀土元素鑭、鈰等,,改善催化劑的抗積碳性能,,增強(qiáng)其穩(wěn)定性。同時(shí),,新型催化劑材料不斷涌現(xiàn),,如貴金屬-載體復(fù)合型催化劑,具有更高的活性和選擇性,,能在較低溫度下促進(jìn)反應(yīng)進(jìn)行,,降低能耗。此外,,納米結(jié)構(gòu)催化劑因其獨(dú)特的表面性質(zhì)和高比表面積,,展現(xiàn)出優(yōu)異的催化性能。隨著研究的深入,,未來天然氣制氫催化劑將朝著高活性,、高穩(wěn)定性、長(zhǎng)壽命且低成本的方向發(fā)展,。

天然氣制氫在化工行業(yè)應(yīng)用:在化工領(lǐng)域,,天然氣制氫應(yīng)用極為廣。以合成氨生產(chǎn)為例,,氫氣是合成氨的關(guān)鍵原料,,約占合成氨原料氣的 75% 。天然氣制氫裝置能為合成氨工廠提供大規(guī)模,、穩(wěn)定的氫氣供應(yīng),。在煉**業(yè),氫氣用于油品加氫精制,,可去除油品中的硫,、氮等雜質(zhì),提高油品質(zhì)量,,滿足日益嚴(yán)格的環(huán)保標(biāo)準(zhǔn),。通過天然氣制氫為煉油廠配套,能高效提升油品品質(zhì),,生產(chǎn)出清潔燃料,。此外,在甲醇生產(chǎn)中,,氫氣與一氧化碳反應(yīng)合成甲醇,,天然氣制氫提供的大量氫氣保障了甲醇的規(guī)模化生產(chǎn),,有力推動(dòng)了化工行業(yè)眾多產(chǎn)品的生產(chǎn)與升級(jí),,促進(jìn)了化工產(chǎn)業(yè)的蓬勃發(fā)展。色氫是一種零溫室氣體排放的氫,,它是通過電解將可持續(xù)能源(風(fēng)能,、太陽(yáng)能、水能)轉(zhuǎn)化為氫來生產(chǎn)的,。

碳捕集與低碳化技術(shù)路徑天然氣制氫的碳減排需從源頭控制與末端治理雙管齊下,。原料端采用生物天然氣(甲烷含量>95%)可使全生命周期碳強(qiáng)度降低60%。工藝優(yōu)化方面,,絕熱預(yù)重整技術(shù)減少燃料氣消耗15%,,配合高效換熱網(wǎng)絡(luò)使單位氫氣碳排放降至8.2kg CO?/kg H?。碳捕集技術(shù)中,,化學(xué)吸收法(如MEA溶液)可實(shí)現(xiàn)90%的CO?捕集率,,但再生能耗占系統(tǒng)總能耗的25%。物理吸附法(如MOF-74材料)在低溫(40℃)下吸附容量達(dá)5mmol/g,,且解吸能耗降低40%,。新興的鈣循環(huán)技術(shù)(CaO/CaCO?)通過煅燒-碳酸化循環(huán),將CO?捕集成本壓縮至30美元/噸,,適用于大型裝置,。氫能作為各個(gè)能源之間的橋梁,正迎來重大發(fā)展機(jī)遇,。.云南定制天然氣制氫設(shè)備

重天然氣制氫工藝流程主要包括凈化系統(tǒng)與轉(zhuǎn)化系統(tǒng)和提純系統(tǒng),。北京資質(zhì)天然氣制氫設(shè)備

催化劑研發(fā)與性能優(yōu)化催化劑是天然氣制氫技術(shù)的突破口。傳統(tǒng)鎳基催化劑通過載體改性(添加MgO,、La?O?)提升抗燒結(jié)能力,,使用壽命從2年延長(zhǎng)至5年。納米結(jié)構(gòu)催化劑(Ni粒徑<10nm)使甲烷轉(zhuǎn)化率提高20%,,反應(yīng)溫度降低50℃,。貴金屬摻雜(如Ru)可抑制積碳生成,,延長(zhǎng)再生周期至18個(gè)月。新型核殼結(jié)構(gòu)催化劑(Ni@SiO?)通過物理限域效應(yīng),,將積碳速率降低至·h,。膜反應(yīng)器技術(shù)將重整與分離耦合,采用Pd-Ag合金膜(厚度<10μm)實(shí)現(xiàn)氫氣原位提純,,推動(dòng)反應(yīng)平衡正向移動(dòng),,甲烷單耗降至3H?。催化劑再生工藝(450℃空氣燒焦+氫氣還原)可使活性恢復(fù)率達(dá)95%,。 北京資質(zhì)天然氣制氫設(shè)備

- 陜西甲醇制氫催化劑生產(chǎn)廠家 2025-06-03

- 遼寧甲醇制氫催化劑生產(chǎn)廠家 2025-06-03

- 寧夏甲醇制氫催化劑有哪些 2025-06-03

- 山西節(jié)能甲醇制氫催化劑 2025-06-02

- 天津小型甲醇制氫催化劑 2025-06-02

- 重慶哪些甲醇制氫催化劑 2025-06-02

- 內(nèi)蒙古甲醇制氫催化劑在哪里 2025-06-02

- 貴州甲醇制氫催化劑設(shè)備價(jià)格 2025-06-02

- 廣西新能源甲醇制氫催化劑 2025-06-02

- 江蘇高科技甲醇制氫催化劑 2025-06-02

- 中國(guó)香港進(jìn)口貨運(yùn)代理服務(wù) 2025-06-03

- 福建PPS耐磨劑價(jià)格 2025-06-03

- 木本植物用培養(yǎng)基(不含蔗糖和瓊脂) 2025-06-03

- 絕緣多功能高效清洗劑品牌 2025-06-03

- 遼寧農(nóng)膜光穩(wěn)定劑119 2025-06-03

- 橡膠抑菌劑 2025-06-03

- 楊浦區(qū)常見監(jiān)控 2025-06-03

- 遼寧甲醇制氫催化劑生產(chǎn)廠家 2025-06-03

- 進(jìn)口天然仙人掌籽油新品 2025-06-03

- 匹馬霉素溶液 2025-06-03