廣西催化燃燒甲醇制氫催化劑

在工業(yè)甲醇制氫裝置中,,催化劑需要承受氣流的沖擊,、顆粒之間的摩擦以及裝填和卸料過程中的碰撞等機(jī)械作用,這些都會(huì)導(dǎo)致催化劑發(fā)生機(jī)械磨損,。機(jī)械磨損使催化劑顆粒破碎,,產(chǎn)生細(xì)粉,不僅會(huì)堵塞反應(yīng)器的管道和床層,,增加床層壓降,,還會(huì)導(dǎo)致催化劑的比表面積減小,活性位點(diǎn)暴露不足,,從而降低催化劑的活性,。此外,破碎的催化劑顆粒還可能隨氣流帶出反應(yīng)器,,造成催化劑的損失,。為減輕機(jī)械磨損,在催化劑的設(shè)計(jì)和制備過程中,,需要提高催化劑的機(jī)械強(qiáng)度,。同時(shí),,優(yōu)化反應(yīng)器的結(jié)構(gòu)和氣流分布,,減少氣流對(duì)催化劑的沖擊,以及在裝填和卸料過程中,,采取適當(dāng)?shù)拇胧?,避免催化劑受到過度的碰撞和摩擦,都能有效延長催化劑的使用壽命,。目前主要的生產(chǎn)工藝路線包括兩種,,一種是生物質(zhì)氣化制甲醇,一種是綠電制綠氫后與二氧化碳耦合制取甲醇,。廣西催化燃燒甲醇制氫催化劑

技術(shù)競爭焦點(diǎn):貴金屬催化劑:正通過單原子催化(SAC)技術(shù)突破用量瓶頸,。例如,Pt單原子負(fù)載于CeO?表面(PtSA/CeO?),,利用強(qiáng)金屬-載體相互作用(SMSI)穩(wěn)定單原子位點(diǎn),,使貴金屬利用率從傳統(tǒng)納米顆粒的30%提升至100%,成本降低90%以上,。非貴金屬催化劑:則向低溫高活性領(lǐng)域滲透,。研究發(fā)現(xiàn),引入羥基磷灰石(HAP)作為載體,其表面豐富的-OH基團(tuán)可與甲醇形成氫鍵,,使Cu/ZnO-HAP催化劑在180℃下即可實(shí)現(xiàn)80%的甲醇轉(zhuǎn)化率,,接近貴金屬水平。未來兩者可能走向協(xié)同創(chuàng)新,,例如在復(fù)合催化劑中以貴金屬單原子修飾銅基活性位點(diǎn),,兼顧低溫活性與成本優(yōu)勢,推動(dòng)“貴金屬非貴金屬化”與“非貴金屬貴金屬化”的技術(shù)融合,。 河南定制甲醇制氫催化劑氫能利用的理想狀態(tài)是“綠氫”,。

當(dāng)前研究聚焦于提升低溫活性、抗燒結(jié)能力和壽命:合金化策略:Cu-Ni合金催化劑在200℃下展現(xiàn)出比單金屬高40%的TOF值,,歸因于Ni的引入優(yōu)化H?O活化能雙金屬協(xié)同:Pd-Cu/ZnO催化劑中,,Pd提供H?O解離位點(diǎn),Cu促進(jìn)甲醇解離,,協(xié)同作用下反應(yīng)溫度可降低80℃載體改性:摻雜Ga3?的Al?O?載體增強(qiáng)酸性位點(diǎn)密度,,使H?選擇性從78%提升至93%動(dòng)態(tài)結(jié)構(gòu)調(diào)控:采用相變材料(如VO?)作為載體,利用溫度響應(yīng)的晶相轉(zhuǎn)變調(diào)節(jié)表面反應(yīng)環(huán)境理論計(jì)算指導(dǎo)的催化劑設(shè)計(jì)取得突破:基于機(jī)器學(xué)習(xí)建立的活性預(yù)測模型,,成功篩選出Cu/TiO?-SiO?復(fù)合載體催化劑,,實(shí)驗(yàn)驗(yàn)證其穩(wěn)定性較傳統(tǒng)催化劑提升3倍。

當(dāng)前甲醇制氫催化劑面臨成本,、穩(wěn)定性及環(huán)保三大挑戰(zhàn),。傳統(tǒng)銅基催化劑雖成本低,但高溫易燒結(jié)失活,;貴金屬催化劑則受限于高昂價(jià)格,。針對(duì)穩(wěn)定性問題,稀土改性催化劑(如Pt-MoN?/稀土氧化物)通過界面保護(hù)策略實(shí)現(xiàn)1000小時(shí)長程穩(wěn)定,;核殼結(jié)構(gòu)設(shè)計(jì)(如Cu@SiO?)有效隔離活性組分與反應(yīng)環(huán)境,,抑制團(tuán)聚。環(huán)保方面,,零碳排放技術(shù)(如乙醇-水重整聯(lián)產(chǎn)乙酸)通過原子級(jí)調(diào)控雙金屬界面,,避免CO?生成。此外,,廢催化劑回收技術(shù)(如酸浸-煅燒再生)實(shí)現(xiàn)活性組分循環(huán)利用,,降低全生命周期成本??迫鸫呋瘎┲状贾茪?,產(chǎn)氫高效。

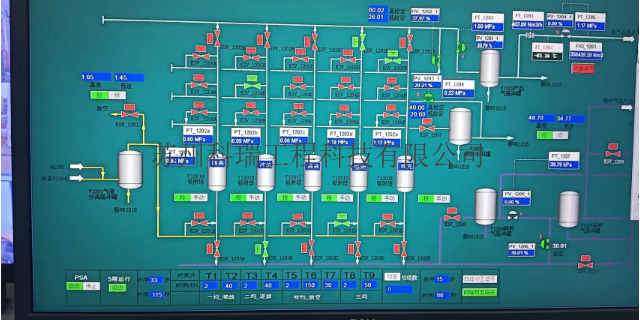

蘇州科瑞甲醇制氫催化劑在低溫環(huán)境下展現(xiàn)出的活性優(yōu)勢,。相較于同類產(chǎn)品,,能在更低的反應(yīng)溫度下啟動(dòng)催化甲醇制氫反應(yīng),。低溫活性好意味著在能耗方面具有突出表現(xiàn),企業(yè)無需消耗大量能量用于提升反應(yīng)溫度,,降低了能源成本,。同時(shí),低溫反應(yīng)條件對(duì)設(shè)備材質(zhì)要求相對(duì)較低,,減少了設(shè)備維護(hù)成本,,為企業(yè)在成本與節(jié)能降耗方面提供了有力支持,在追求綠色生產(chǎn)的市場環(huán)境中更具競爭力,。深知不同客戶的生產(chǎn)需求與工況條件存在差異,,蘇州科瑞提供定制化的甲醇制氫催化劑解決方案。根據(jù)客戶的原料氣組成,、生產(chǎn)規(guī)模,、目標(biāo)氫氣產(chǎn)量與純度要求等因素,研發(fā)團(tuán)隊(duì)運(yùn)用豐富的經(jīng)驗(yàn)的技術(shù)手段,,對(duì)催化劑的配方與制備工藝進(jìn)行針對(duì)性調(diào)整,。無論是大規(guī)模工業(yè)生產(chǎn),還是小型分布式制氫裝置,,都能為客戶打造**適配的催化劑產(chǎn)品,,實(shí)現(xiàn)**佳的生產(chǎn)效果與經(jīng)濟(jì)效益,滿足客戶多樣化,、個(gè)性化的需求,。 催化劑技術(shù)降低了甲醇制氫的成本。青海甲醇制氫催化劑費(fèi)用

甲醇蒸汽重整是吸熱反應(yīng),,可以認(rèn)為是甲醇分解和一氧化碳變換反應(yīng)的綜合結(jié)果,。廣西催化燃燒甲醇制氫催化劑

蘇州科瑞的甲醇制氫催化劑在催化效能上出類拔萃。其精心設(shè)計(jì)的微觀結(jié)構(gòu),,極大地提升了對(duì)甲醇制氫反應(yīng)的催化活性,。在甲醇與水蒸氣的重整反應(yīng)中,,能有效降低反應(yīng)的活化能,,促使反應(yīng)在相對(duì)溫和的條件下高效進(jìn)行。憑借此優(yōu)勢,,甲醇轉(zhuǎn)化率大幅提高,,在標(biāo)準(zhǔn)工況下,甲醇轉(zhuǎn)化率輕松突破95%,,氫氣產(chǎn)率***提升,,為企業(yè)帶來更高的生產(chǎn)效益。而且,,催化劑對(duì)目標(biāo)產(chǎn)物氫氣的選擇性極高,,有效抑制副反應(yīng)發(fā)生,保障氫氣純度,為后續(xù)氫氣的提純與應(yīng)用提供了質(zhì)量的原料氣,。我們采用先進(jìn)的制備工藝來生產(chǎn)甲醇制氫催化劑,。從原材料的精選,到生產(chǎn)過程中的精細(xì)控制,,每一個(gè)環(huán)節(jié)都嚴(yán)格遵循高標(biāo)準(zhǔn),。在制備過程中,運(yùn)用特殊的共沉淀技術(shù),,使活性組分均勻分散,,確保催化劑具備良好的穩(wěn)定性與一致性。同時(shí),,通過獨(dú)特的焙燒工藝,,優(yōu)化催化劑的晶體結(jié)構(gòu),增強(qiáng)其機(jī)械強(qiáng)度,,使其在頻繁的反應(yīng)循環(huán)與復(fù)雜工況下,,依然能夠保持穩(wěn)定的催化性能,有效延長了催化劑的使用壽命,,降低了企業(yè)的更換成本與維護(hù)工作量,。 廣西催化燃燒甲醇制氫催化劑

- 山西節(jié)能甲醇制氫催化劑 2025-06-02

- 天津小型甲醇制氫催化劑 2025-06-02

- 重慶哪些甲醇制氫催化劑 2025-06-02

- 內(nèi)蒙古甲醇制氫催化劑在哪里 2025-06-02

- 貴州甲醇制氫催化劑設(shè)備價(jià)格 2025-06-02

- 廣西新能源甲醇制氫催化劑 2025-06-02

- 江蘇高科技甲醇制氫催化劑 2025-06-02

- 重慶自熱式甲醇制氫催化劑 2025-06-02

- 河南甲醇制氫催化劑生產(chǎn)廠家 2025-06-02

- 新疆甲醇制氫催化劑設(shè)計(jì) 2025-06-02

- 甘肅儀器高效防銹劑 2025-06-02

- 江蘇粘紙盒的膠粘劑多少錢 2025-06-02

- 山東膠黏劑潤濕劑產(chǎn)品介紹 2025-06-02

- 天津鋼襯PP設(shè)備哪家好 2025-06-02

- 優(yōu)勢振華牌代理商 2025-06-02

- 梁溪區(qū)本地耐火澆注料市場報(bào)價(jià) 2025-06-02

- 四川一氧化碳供應(yīng)商家 2025-06-02

- 安徽防水環(huán)氧灌封膠量大從優(yōu) 2025-06-02

- 楊浦區(qū)應(yīng)用高溫修補(bǔ)料服務(wù)熱線 2025-06-02

- 黑龍江鐵路貨運(yùn)代理售后 2025-06-02