廣東生品橡膠制品件批發(fā)

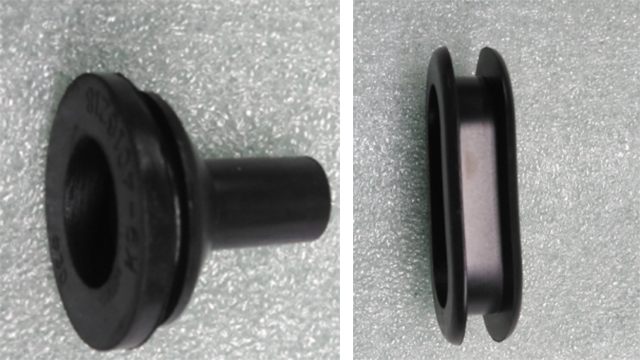

硅橡膠制品簡介:硅橡膠制品(英文名稱:Silicone rubber),,分熱硫化型(高溫硫化硅膠HTV),、室溫硫化型(RTV),其中室溫硫化型又分縮聚反應(yīng)型和加成反應(yīng)型,。高溫硅橡膠制品主要用于制造各種硅橡膠制品制品,,而室溫硅橡膠制品則主要是作為粘接劑,、灌封材料或模具使用,。熱硫化型用量較為大,,熱硫化型又分甲基硅橡膠制品(MQ),、甲基乙烯基硅橡膠制品(VMQ),、甲基乙烯基苯基硅橡膠制品PVMQ(耐低溫,、耐輻射),其他還有睛硅橡膠制品,、氟硅橡膠制品等。華創(chuàng)橡膠的橡膠線束膠套,,經(jīng)過嚴格的阻燃測試,為車輛安全提供多重保障,。廣東生品橡膠制品件批發(fā)

橡膠制品的阻燃性能是確保其在使用中安全性的重要指標(biāo)。以下是對橡膠制品阻燃性能的簡要介紹:阻燃性能定義:阻燃橡膠制品指的是在橡膠制品中添加阻燃劑后,能在火災(zāi)中起到阻止火勢蔓延的作用。阻燃劑是一種化學(xué)物質(zhì),,能在火災(zāi)中產(chǎn)生熱分解產(chǎn)物,,使燃燒物質(zhì)失去熱能,,達到阻止或減緩火勢蔓延的目的,。阻燃劑類型:阻燃劑分為有機阻燃劑和無機阻燃劑兩大類,。常用的有機阻燃劑包括磷化合物,、硼化合物、二茂鐵等;無機阻燃劑則包括氫氧化鋁,、三氧化二銻等,。阻燃效果表示:阻燃效果通常用氧指數(shù)來表示,,氧指數(shù)越高,阻燃性能越好,。一般認為,氧指數(shù)超過27%的材料為自熄性材料,;低于該數(shù)值為易燃材料;而氧指數(shù)更高者則為難燃材料,。阻燃技術(shù):提高橡膠制品的阻燃性主要通過添加阻燃劑,、阻燃填充劑或與阻燃材料共混改性來實現(xiàn)。此外,,提高橡膠制品的交聯(lián)密度也對阻燃有積極影響,。阻燃等級:阻燃等級由HB、V-2,、V-1向V-0逐級遞增,,表示阻燃性能的逐漸增強。吉林衛(wèi)浴橡膠制品墊天然橡膠和合成橡膠是制造橡膠制品的兩種主要材料,,它們在性能和用途上各有千秋。

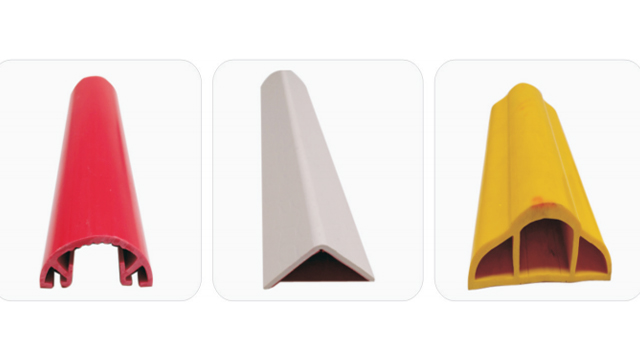

橡膠模具根據(jù)模具結(jié)構(gòu)和制品生產(chǎn)工藝的不同分為:壓制成型模具,、壓鑄成型模具,、注射成型模具、擠出成型模具四大常用模具,,以及一些生產(chǎn)特種橡膠制品的特種橡膠模具,,如充氣模具、浸膠模具等,。壓制成型模具結(jié)構(gòu)簡單,,通用性強,、使用面廣、操作方便,,故在橡膠模壓制品中占有較大比例,。壓鑄成型模具比普通壓模復(fù)雜,適用于制作普通模壓不能壓制或勉強壓制的薄壁,、細長易彎曲的制品,,以及形狀復(fù)雜、難以加料的橡膠制品,。采用這種模具生產(chǎn)的制品致密性好,、質(zhì)量優(yōu)越。注射成型模具適用于大型,、厚壁,、薄壁、形狀復(fù)雜的制品,。生產(chǎn)效率高,、質(zhì)量穩(wěn)定、能實現(xiàn)自動化生產(chǎn),。而擠出成型模具生產(chǎn)效率高,、質(zhì)量穩(wěn)定、能實現(xiàn)自動化生產(chǎn),。

橡膠表面發(fā)粘的原因可以歸納為以下幾點:硫化不充分或過度:在橡膠制品的硫化過程中,,如果硫化溫度、時間或壓力控制不當(dāng),,可能導(dǎo)致橡膠分子鏈的交聯(lián)反應(yīng)不充分或過度,。不充分的硫化會使橡膠表面黏性增加,而過度的硫化則可能使橡膠分子鏈過度交聯(lián),,同樣引起發(fā)粘現(xiàn)象,。硫化劑使用不當(dāng):硫化劑的使用量直接影響硫化反應(yīng)的進行程度。若硫化劑使用過量,,會加速橡膠分子鏈的交聯(lián),,可能導(dǎo)致橡膠表面變得過于黏稠。增塑劑等小分子組分析出:橡膠制品中的增塑劑等小分子物質(zhì),,在長時間存放或使用過程中可能逐漸析出到橡膠表面,,導(dǎo)致表面發(fā)粘。氧化或降解:橡膠在氧氣存在的條件下容易發(fā)生氧化反應(yīng),,導(dǎo)致極性基團(如羥基,、羧基)增多,這些極性基團使得橡膠表面變得發(fā)粘。此外,,橡膠受光照或高溫等因素也可能發(fā)生降解,,進一步加劇發(fā)粘現(xiàn)象。隨著科技的發(fā)展,,新型橡膠制品不斷涌現(xiàn),,為各行各業(yè)提供了更多的選擇和可能性。

橡膠制品的起源可以追溯到數(shù)千年前,。在古代,,人們發(fā)現(xiàn)某些植物的汁液具有獨特的粘性和彈性,可以用來制作簡單的防水和密封工具,。隨著人類對橡膠性能的深入了解和技術(shù)的不斷進步,,橡膠制品的應(yīng)用范圍逐漸擴大。到了19世紀,,隨著工業(yè)的興起,,橡膠制品的生產(chǎn)技術(shù)得到了極大的提升,橡膠制品的種類和數(shù)量也大幅增加,。進入20世紀后,,合成橡膠的出現(xiàn)進一步推動了橡膠制品的發(fā)展。合成橡膠具有更好的性能穩(wěn)定性和更廣泛的應(yīng)用領(lǐng)域,,成為橡膠制品生產(chǎn)的重要原材料,。同時,隨著科學(xué)技術(shù)的不斷進步和新型材料的不斷涌現(xiàn),,橡膠制品的性能和質(zhì)量也得到了極大的提升,。橡膠制品的耐磨性能使其在運動器材、鞋類等領(lǐng)域具有獨特優(yōu)勢,。甘肅生品橡膠制品膠管

華創(chuàng)橡膠制品有限公司生產(chǎn)的橡膠減震墊,,在市場上頗受好評。廣東生品橡膠制品件批發(fā)

影響橡膠制品脫模的因素是多方面的,,以下從模具設(shè)計,、制品結(jié)構(gòu)、制品配方以及生產(chǎn)工藝等四個方面進行詳細闡述:模具設(shè)計:橡膠制品模具在設(shè)計時需特別考慮其易于脫模的特性,。模具應(yīng)精確符合制品的輪廓和形狀,,結(jié)構(gòu)要簡單、合理,,并易于操作,。此外,模具的清潔度,、形變情況、定位牢靠度以及表面光滑度等因素也需要定期檢查和保養(yǎng)。制品結(jié)構(gòu):橡膠制品的形狀,、厚度和脫模斜度對其脫模難易程度有直接影響,。特別是脫模斜度,制品出爐后因冷卻而產(chǎn)生的向心收縮會在型芯或銷子上產(chǎn)生抱緊力,,阻礙脫模,。適當(dāng)增加脫模斜度可以 減少這一阻力,防止制品撕裂等缺陷,。制品配方:配方中硫化劑,、促進劑的用量以及硫化溫度、時間的設(shè)計都會影響脫模,。配方不合理可能導(dǎo)致欠硫或過硫,,進而影響制品的脫模性能。生產(chǎn)工藝:在橡膠模壓制品生產(chǎn)過程中,,注射壓力,、保壓壓力、硫化溫度,、硫化時間等因素對脫模難易有重要影響,。例如,注射壓力過高可能導(dǎo)致模具零件彈性變形,,產(chǎn)生擠壓力,,而保壓時間太長則會導(dǎo)致模腔內(nèi)壓力增高,產(chǎn)生內(nèi)應(yīng)力,,影響脫模,。廣東生品橡膠制品件批發(fā)

- 陜西醫(yī)療橡膠制品墊片 2025-04-22

- 甘肅生品橡膠制品膠管 2025-04-22

- 四川兒童橡膠制品墊片 2025-04-22

- 山東衛(wèi)浴橡膠制品廠家 2025-04-22

- 深圳橡膠制品廠家 2025-04-22

- 廣東減震橡膠制品異形管 2025-04-22

- 長沙遙控器橡膠制品價格 2025-04-22

- 吉林生品橡膠制品墊片 2025-04-22

- 四川硅橡膠制品膠管 2025-04-22

- 廣東生品橡膠制品件批發(fā) 2025-04-22

- 清遠塑料瓶蓋注塑哪里有 2025-04-22

- 徐州進口密封圈品牌 2025-04-22

- 卡博特 RBHG4活性炭 2025-04-22

- 北京防水塑料薄膜原料 2025-04-22

- 海南塑料薄膜批發(fā) 2025-04-22

- 湛江IML模內(nèi)注塑加工咨詢 2025-04-22

- 動力電池MPP發(fā)泡加工 2025-04-22

- 柔韌靈活手套箱手套恒溫箱 2025-04-22

- 揚州密封件銷售廠家 2025-04-22

- 廣州兒童玩具注塑制造廠家 2025-04-22