帶AI算法纖維直徑報告系統(tǒng)推薦

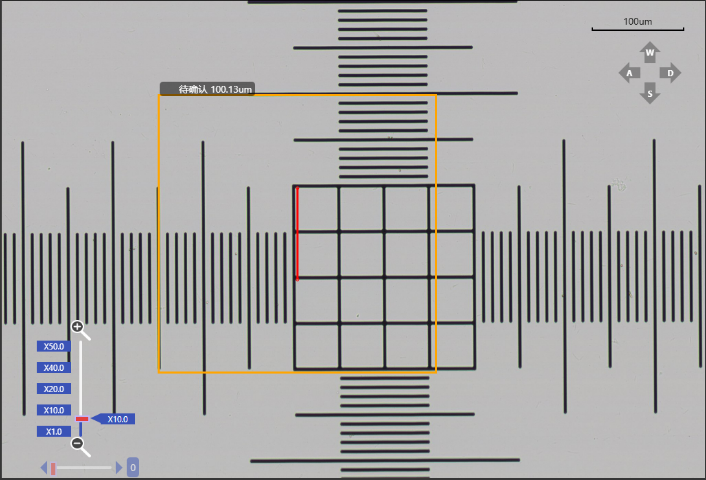

傳統(tǒng)檢測需24小時以上,系統(tǒng)采用AI加速算法,,3分鐘完成從掃描到報告生成全流程,。單次處理240份樣本,支持24小時無人值守,。某面料廠應用后,,新品開發(fā)周期從15天壓縮至7天,,搶占快時尚市場份額提升30%。系統(tǒng)嚴格遵循國家標準,,全片掃描覆蓋率100%,,直徑測量精度0.1μm,自動生成帶電子簽章的檢測報告,。某質(zhì)檢中心采用該系統(tǒng)后,,通過CNAS擴項評審,年檢測業(yè)務量增長40%,??蛻羿]寄樣本至實驗室,系統(tǒng)24小時無人值守掃描,,3分鐘生成報告并加密上傳至云端,。支持手機APP實時查收,檢測數(shù)據(jù)長久保存,。某高校實驗室借此服務模式,,年外檢收入增加200萬元。 全自動系統(tǒng)通過數(shù)字孿生技術優(yōu)化玻纖生產(chǎn)工藝參數(shù),。帶AI算法纖維直徑報告系統(tǒng)推薦

傳統(tǒng)褪色檢測使用次氯酸鈉溶液,,導致羊毛纖維直徑收縮 2-5%。系統(tǒng)對比實驗顯示,,化學處理后的羊毛纖維斷裂強度下降 18%,,而無損檢測組強度保持率達 99.2%。某羊毛檢測中心據(jù)此淘汰化學褪色法,,檢測報告獲國際買家采信,。實驗數(shù)據(jù)顯示,不同檢驗員對同一樣本的直徑測量結(jié)果差異可達 ±1.2μm,,而系統(tǒng)測量標準差小于0.2μm,。某紡織企業(yè)通過 AI 審核替代人工,產(chǎn)品質(zhì)量投訴率下降 75%,,每年節(jié)省審核成本超 200 萬元。系統(tǒng)通過云端標準化協(xié)議(如 DICOM)統(tǒng)一掃描參數(shù)與算法版本,,不同實驗室間檢測結(jié)果差異系數(shù)從 15% 降至 3%,。某國家纖維質(zhì)檢中心借此技術建立全國檢測網(wǎng)絡,數(shù)據(jù)互認率達 98%,。江蘇科研級纖維直徑報告系統(tǒng)建設設備狀態(tài)自診斷系統(tǒng)支持無人運維,;

3D 打印線材直徑偏差超 3% 會造成噴頭堵塞,打印失敗率高達 25%,。系統(tǒng)檢測線材直徑分布,,AI 算法優(yōu)化擠出參數(shù),。某耗材廠商應用后,打印成功率從 75% 提升至 96%,,客戶投訴率下降 80%,。

碳纖維直徑不均導致打印制品強度離散,廢品率超 15%,。系統(tǒng)統(tǒng)計碳纖維直徑分布,,AI 算法關聯(lián)力學性能數(shù)據(jù)。某科技公司借此技術將制品強度標準差降低 50%,,成功進入航空航天供應鏈,。

復合材料中纖維直徑偏差超 10% 時,層間剪切強度下降 30%,。系統(tǒng)自動測量纖維直徑分布,,AI 算法優(yōu)化鋪層設計。某航空材料企業(yè)應用后,,復合材料強度合格率從 82% 提升至 97%,。

工業(yè)級檢測產(chǎn)能:自動化流水線集成方案系統(tǒng)配備環(huán)形玻片裝載器,支持100片玻片批量上樣,。采用高精度直線電機驅(qū)動的XYZ三軸掃描平臺,,重復定位精度±2μm。智能對焦系統(tǒng)通過激光位移傳感器+對比度算法的混合對焦,,單玻片掃描時間<90秒,。內(nèi)置自清潔功能的壓電陶瓷載物臺,可自動***纖維碎屑,。配合機械臂自動分揀系統(tǒng),,實現(xiàn)24小時無人值守檢測。經(jīng)汽車內(nèi)飾行業(yè)頭部企業(yè)驗證,,單臺設備日處理量達240樣本,,年檢測纖維超3.6億根,人力成本降低76%,。異常樣本自動分流至復檢隊**保100%數(shù)據(jù)可追溯,。支持離線分析的本地化數(shù)據(jù)處理單元;

【植物纖維智能檢測】棉麻亞麻全解析棉纖維馬克隆值不準,?亞麻束纖維難分離,?纖維直徑報告系統(tǒng)創(chuàng)新突破:◆200倍高速顯微成像,單次掃描覆蓋10mm×10mm區(qū)域◆AI智能識別粘連纖維,,自動拆分測量單根直徑◆自動關聯(lián)直徑分布與成熟度指數(shù)◆符合ISO2370標準亞麻檢測流程紡織研究所認證:苧麻直徑檢測效率提升300%,!

【混紡材料克星】三秒分離混合纖維羊毛+滌綸+棉混紡?纖維直徑報告系統(tǒng)多模態(tài)檢測方案:①近紅外光譜預篩纖維種類②機器學習匹配直徑特征庫③自動生成成分比例三維餅圖④超標纖維坐標定位溯源某服裝集團實測:30%羊絨含量的檢測誤差<0.3%,,助您嚴控原料品質(zhì),! 檢測數(shù)據(jù)直接驅(qū)動閉環(huán)降低生產(chǎn)不良率,。四川醫(yī)用級纖維直徑報告系統(tǒng)推薦

無人值守模式降低人力成本 70%;帶AI算法纖維直徑報告系統(tǒng)推薦

系統(tǒng)3分鐘完成240份纖維檢測,,支持面料配方快速迭代,。某服裝品牌應用后,新品開發(fā)周期從15天壓縮至7天,,爆款命中率提升25%,。檢測數(shù)據(jù)云端共享使設計師、采購,、生產(chǎn)部門實時協(xié)同,,訂單交付周期縮短35%。系統(tǒng)在線掃描纖維網(wǎng),,3分鐘輸出直徑數(shù)據(jù),,指導工藝參數(shù)調(diào)整。某衛(wèi)生材料廠應用后,,生產(chǎn)線停機調(diào)整次數(shù)減少60%,,生產(chǎn)效率提升45%。纖維均勻性改善使產(chǎn)品良品率從85%提升至97%,,年增加利潤400萬元,。傳統(tǒng)人工檢測單樣本成本200元,耗時4小時,;系統(tǒng)成本降至50元/樣本,,3分鐘出報告。某面料廠應用后,,年檢測成本節(jié)省180萬元,,ROI達4:1。帶AI算法纖維直徑報告系統(tǒng)推薦

杭州探微智能科技有限公司在同行業(yè)領域中,,一直處在一個不斷銳意進取,,不斷制造創(chuàng)新的市場高度,多年以來致力于發(fā)展富有創(chuàng)新價值理念的產(chǎn)品標準,,在浙江省等地區(qū)的儀器儀表中始終保持良好的商業(yè)口碑,,成績讓我們喜悅,但不會讓我們止步,,殘酷的市場磨煉了我們堅強不屈的意志,,和諧溫馨的工作環(huán)境,富有營養(yǎng)的公司土壤滋養(yǎng)著我們不斷開拓創(chuàng)新,,勇于進取的無限潛力,杭州探微智能科技供應攜手大家一起走向共同輝煌的未來,,回首過去,,我們不會因為取得了一點點成績而沾沾自喜,,相反的是面對競爭越來越激烈的市場氛圍,我們更要明確自己的不足,,做好迎接新挑戰(zhàn)的準備,,要不畏困難,激流勇進,,以一個更嶄新的精神面貌迎接大家,,共同走向輝煌回來!

- 上海準確度高纖維直徑檢測設備怎么樣 2025-06-02

- 河南自動化纖維直徑檢測設備推薦 2025-06-02

- 安徽科研級纖維直徑檢測設備解決方案 2025-06-02

- 重慶無人化纖維直徑檢測設備怎么選 2025-06-02

- 四川新型纖維直徑檢測設備哪家好 2025-06-02

- 浙江無人化纖維直徑檢測設備行業(yè)應用案例 2025-06-02

- 北京穩(wěn)定性高纖維直徑檢測設備哪家技術強 2025-06-02

- 天津穩(wěn)定性高纖維直徑檢測設備 2025-06-02

- 河南智能型纖維直徑檢測設備方案 2025-06-02

- 江蘇科研級纖維直徑檢測設備服務 2025-06-02

- 山東防爆冰箱什么價格 2025-06-03

- 南京智能3D掃描儀推薦 2025-06-03

- 東莞手機相機鏡片廠家 2025-06-03

- 廣東藥用冰箱值得推薦 2025-06-03

- 四川料罐測力傳感器常用解決方案 2025-06-03

- 深圳三坐標全尺寸報告軟件哪家好 2025-06-03

- 貴州實驗室冰箱設計 2025-06-03

- 河北國產(chǎn)分光光度計教程 2025-06-03

- 浙江試驗機生產(chǎn)廠家 2025-06-03

- 上海閥室系統(tǒng)報價 2025-06-03