常州進口硅鋼片好不好

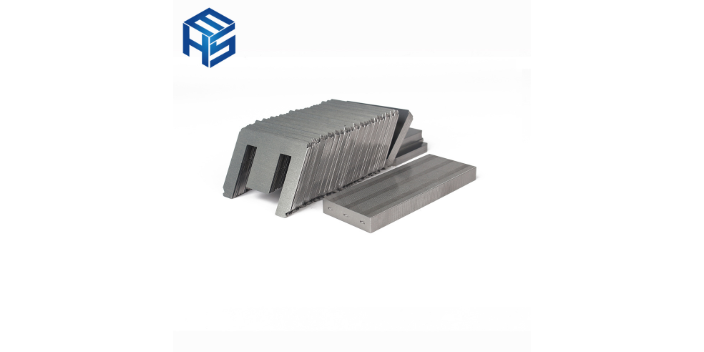

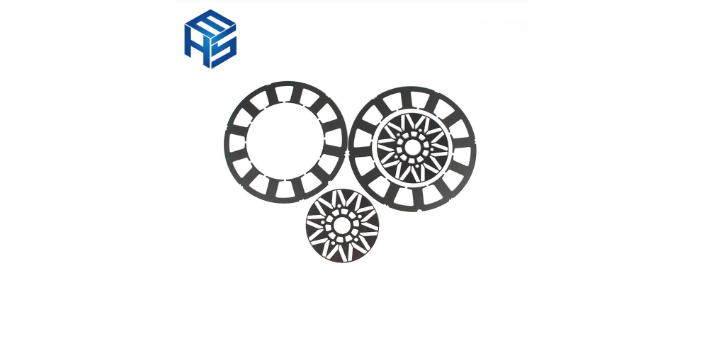

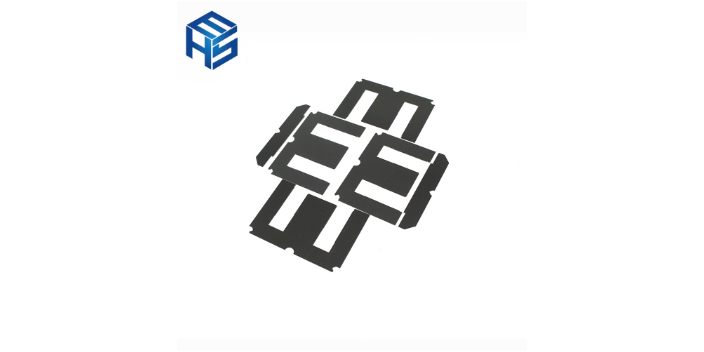

為了減小鐵芯的渦流,,硅鋼片厚度越薄越好,拼接的片條越狹窄,效果越好,。這樣不但大大減小了渦流損耗,,而且降低了溫升,有效節(jié)省了硅鋼片的用量,。但是在用硅鋼片疊置鐵芯的時候,,不能只考慮一方面的有利因素,制作鐵芯的時候,,如果只追求硅鋼片的厚度,,不僅增加了工作量,還減小了鐵芯的有效截面,。所以用硅鋼片制作變壓器鐵芯的時候,,要從變壓器的實際情況出發(fā),綜合考慮多方面的因素,,選擇比較好尺寸,。制造變壓器依據(jù)的是電磁感應(yīng)原理。當原繞組接通交流電源,,原繞組就會有交變電流經(jīng)過,,繼而產(chǎn)生磁勢,在磁勢的作用下鐵芯里面就會產(chǎn)生交變主磁通,主磁通在鐵芯中同時穿過。一次繞組,、二次繞組閉合,、因為電磁感應(yīng)的作用,所以分別在一次繞組,、二次繞組產(chǎn)生感應(yīng)電動勢,。感應(yīng)電流產(chǎn)生的磁通,總是會阻礙原磁通的變化,,當原磁通增加的時候,,感應(yīng)電流產(chǎn)生的磁通、和原磁通的方向是相反的,。也可以這樣理解,,二次繞組產(chǎn)生的感應(yīng)磁通、和原繞組產(chǎn)生的主磁通相反,,所以二次繞組就出現(xiàn)了低等級的交變電壓,,所以鐵芯就是變壓器的磁路部分,那么繞組就是變壓器的電路部分,。江蘇硅鋼片服務(wù)哪家好,,歡迎江陰市宏盛電氣有限公司 ,。常州進口硅鋼片好不好

通常情況下,,疊置變壓器的鐵芯用到的材料,常見的就是冷軋硅鋼片,就來說說冷軋硅鋼片,。首先來說說冷軋硅鋼片的化學(xué)成分,,硅鋼片里面的化學(xué)成分大致如下:含有3%~5%的硅、0.06%的碳,、0.15%的錳,、0.03%的磷、0.25%的硫和5.1~8.5%的鋁,,其余的成分為鐵,。再來說說這些元素在硅鋼片中的具體作用:1碳(C)元素能夠增大鋼板的磁滯損耗。2硅(Si)元素可以減弱碳的不良作用,,也就是減少磁滯損耗,,同時又能夠提高磁導(dǎo)率、以及電阻率,,延緩因為長期使用導(dǎo)致磁性變壞而產(chǎn)生的老化,。3硫(S)元素會使得硅鋼片產(chǎn)生熱脆,增加磁滯損耗,,降低磁感應(yīng)強度,。4錳(Mn)元素能夠促使鋼中產(chǎn)生相變,使脫碳和脫硫進行不利,,因而導(dǎo)致磁感的降低,。鋼中存在的雜質(zhì)元素,都是非磁性,、或者是弱磁性物質(zhì),,雜質(zhì)元素的存在,將會造成晶格歪扭,、錯位,、空位和內(nèi)應(yīng)力,繼而導(dǎo)致磁化困難,。嘉興環(huán)形硅鋼片價格對比黃山硅鋼片服務(wù)哪家好,,歡迎江陰市宏盛電氣有限公司 。

硅鋼片激光焊接機應(yīng)用于不銹鋼板,,鐵板,,硅鋼片,矽鋼片,,太陽能熱水器,,壓力容器,不銹鋼水槽等焊接加工,。激光焊接加工設(shè)備采用度激光束,,激光束經(jīng)系統(tǒng)聚焦后,,加工工件進行融化。焊接速度快,,強度高,,焊接過程實現(xiàn)自動化,應(yīng)用于大批量自動化生產(chǎn)的微小型工件的焊接,。易于激光加工時的調(diào)整定位,。焊接效率高,耗材成本較低,,激光焊接加工件熱量分布均勻,,變形小,焊縫平整無需打磨,。操作簡單,。激光焊接熱影響區(qū)域小,加熱速度集中迅速,,熱應(yīng)力低,。被焊接工件無變形,不影響性能,。焊點直徑可根據(jù)工件要求調(diào)節(jié)大小,,熱影響區(qū)域小,不會導(dǎo)致精密工件變形,,可焊接小而精細的區(qū)域,。適用于各種工件。密封焊接不會出現(xiàn)氣孔和沙眼,,可直接進行打磨,,拋光加工處理,激光焊接耗材少,,使用壽命長,。使用可靠,焊接速度快,,適焊范圍,,消耗品和易耗件使用壽命長等優(yōu)勢。焊縫質(zhì)量高,,熔深比大,,變形小,焊點無污染,,焊縫無氣孔,,外觀平整牢固。無需或只需簡單處理工作,??蓪﹄娏鞑ㄐ稳我庹{(diào)整,,根據(jù)工件的厚度來調(diào)整電流大小,工件焊接精密,,強固焊縫。焊點直徑可根據(jù)要求調(diào)節(jié)大小,,熱影響區(qū)域小,,不會導(dǎo)致精密工件變形。焊接后工件不會變形,,不會出現(xiàn)氣孔和沙眼,,可直接進行打磨拋光工作。

關(guān)于鐵損:鐵芯損失是指鐵芯單位質(zhì)量的硅鋼片在交變磁場作用下所消耗的無效功率,,其單位是W/kg,,鐵芯本身消耗的這一部分無效功率變成熱量而損失掉,電機和變壓器在工作運轉(zhuǎn)一個階段后發(fā)熱(一般稱為溫升)就是由于這種熱量引起的,。硅鋼片的鐵損低,,一方面可延長電機和變壓器的工作運轉(zhuǎn)時間和簡化冷卻系統(tǒng);另一方面可節(jié)約大量的電力。關(guān)于退火的目的:冷軋硅鋼片具有許多優(yōu)異的性能,,但半成品冷軋硅鋼這些優(yōu)異的性能(包括導(dǎo)磁,,鐵損等)只有在合理的退火之后才能充分的表現(xiàn)出來,加之硅鋼片經(jīng)沖剪之后邊沿產(chǎn)生很大的塑變和應(yīng)力對硅鋼片的性能會造成影響,,所以經(jīng)沖剪成形之后的冷軋硅鋼片應(yīng)該進行退火處理,。關(guān)于溫度:溫度的高低會影響到硅鋼退火后的晶粒大小和應(yīng)力應(yīng)變的消除程度,而晶粒大小會影響到鐵損值的大小,,一般晶粒大時磁滯損會降低,,但渦流損會提高,另外溫度過高還會影響到硅鋼原始的絕緣層,,并且溫度越高對保護氣無氧化的要求就越高,,所以必須把握適當?shù)耐嘶饻囟龋荒芴?。一般無取向硅鋼推薦溫度680℃-750℃(根據(jù)硅鋼片材質(zhì)而定,,冷軋無取向硅鋼片低牌號國產(chǎn)B50A600、50W600,、50AW600,、50WW540以下一般退火溫度在680℃左右,進口同等材質(zhì)可適當+20℃,。 常州硅鋼片售后服務(wù)哪家好,,歡迎江陰市宏盛電氣有限公司 。

硅鋼片,,英文名稱是siliconlamination,,它是一種含碳極低的硅鐵軟磁合金,,一般含硅量為0.5~4.5%。加入硅可提高鐵的電阻率和最大磁導(dǎo)率,,降低矯頑力,、鐵芯損耗(鐵損)和磁時效。硅鋼片按其含硅量不同可分為低硅和高硅兩種,。低硅片含硅2.8%以下,,它具有一定機械強度,主要用于制造電機,,俗稱電機硅鋼片,;高硅片含硅量為2.8%-4.8%,它具有磁性好,,但較脆,,主要用于制造變壓器鐵芯,俗稱變壓器硅鋼片,。兩者在實際使用中并無嚴格界限,,常用高硅片制造大型電機。B,、按生產(chǎn)加工工藝可分熱軋和冷軋兩種,,冷軋又可分晶粒無取向和晶粒取向兩種。冷軋片厚度均勻,、表面質(zhì)量好,、磁性較高,因此,,隨著工業(yè)發(fā)展,,熱軋片有冷軋片取代之趨勢(我國已經(jīng)明確要求停止使用熱軋硅鋼片,也就是前期所說的"以冷代熱"),。安徽硅鋼片哪家好,,歡迎江陰市宏盛電氣有限公司 。湖州取向硅鋼片生產(chǎn)廠家

浙江硅鋼片售后服務(wù)哪家好,,歡迎江陰市宏盛電氣有限公司 ,。常州進口硅鋼片好不好

硅鋼片激光焊接機可焊接鍍鋅板,硅鋼片,,熔點低的材料和硬質(zhì)合金外,,各種金屬,鋁板,,鐵板,,不銹鋼,硅鋼片,,鈑金工件加工,。激光焊接應(yīng)用高能脈沖對工件進行焊接,,激光脈沖的高能量,高密度可使焊縫平整寬度小,,熱影響區(qū)小,,能完成傳統(tǒng)工藝無法實現(xiàn)的精密焊接加工。激光焊接的工作原理是利用高能量的激光脈沖對工件進行微小工件的局部加工,,激光能量通過熱傳導(dǎo)向材料的內(nèi)部擴散,,將材料熔化后形成特定熔池。主要針對薄板材料,,精密零件的焊接,。焊縫寬度小,,熱影響區(qū)域小,,變形小,焊接速度快,。硅鋼片激光焊接機應(yīng)用于金屬制造中不銹鋼殼,,鋁殼的密封焊接,由于使用光纖傳輸,,更適合流水生產(chǎn)線配套,,實現(xiàn)焊接自動化,焊接性能穩(wěn)定,。通過系統(tǒng)控制數(shù)控電源的各項參數(shù),,調(diào)節(jié)激光束質(zhì)量,焊接性能穩(wěn)定,,速度快,,生產(chǎn)效率高,可實現(xiàn)自動化批量生產(chǎn),,可實現(xiàn)自動化批量生產(chǎn),,調(diào)節(jié)光斑大小。激光加工是將激光束聚焦小,,焊接熔深大,,焊縫牢固,熔化充分,,焊縫牢固,,焊后不變形,不發(fā)黑,,背面不留痕跡,。操作簡單,焊接速度快,,快速穩(wěn)定焊接,??珊附硬馁|(zhì)種類范圍大。焊縫生成過程中,,不斷攪拌熔池,,生成無氣孔熔透焊縫。焊后快速冷卻速度容易使焊縫細化提度,。常州進口硅鋼片好不好

江陰市宏盛電氣有限公司是一家有著先進的發(fā)展理念,,先進的管理經(jīng)驗,在發(fā)展過程中不斷完善自己,,要求自己,,不斷創(chuàng)新,時刻準備著迎接更多挑戰(zhàn)的活力公司,,在江蘇省等地區(qū)的電工電氣中匯聚了大量的人脈以及**,,在業(yè)界也收獲了很多良好的評價,這些都源自于自身的努力和大家共同進步的結(jié)果,,這些評價對我們而言是比較好的前進動力,,也促使我們在以后的道路上保持奮發(fā)圖強、一往無前的進取創(chuàng)新精神,,努力把公司發(fā)展戰(zhàn)略推向一個新高度,,在全體員工共同努力之下,全力拼搏將共同江陰市宏盛電氣供應(yīng)和您一起攜手走向更好的未來,,創(chuàng)造更有價值的產(chǎn)品,,我們將以更好的狀態(tài),更認真的態(tài)度,,更飽滿的精力去創(chuàng)造,,去拼搏,去努力,,讓我們一起更好更快的成長,!

- 南通z11硅鋼片生產(chǎn)廠家 2025-04-20

- 上海矽鋼片批發(fā)價 2025-04-20

- 常州進口硅鋼片好不好 2025-04-20

- 紹興電機硅鋼片價格行情 2025-04-20

- 寧波環(huán)形硅鋼片批發(fā)價 2025-04-20

- 南京定制硅鋼片定做價格 2025-04-20

- 寧波回收矽鋼片批發(fā)價 2025-04-20

- 紹興z11硅鋼片參考價格 2025-04-20

- 紹興加工硅鋼片好不好 2025-04-20

- 南京電機矽鋼片哪家好 2025-04-20

- 廣東配電箱柜設(shè)計 2025-04-20

- 規(guī)格天然云母片 2025-04-20

- 北京開關(guān)以客為尊 2025-04-20

- 松原多層傳感器怎么樣 2025-04-20

- 陜西三綜合控制源頭廠家 2025-04-20

- 長寧區(qū)品牌全彩顯示屏市價 2025-04-20

- 實驗室儀器機箱 2025-04-20

- 遼寧永磁矢量直流無刷驅(qū)動器哪家好 2025-04-20

- 杭州轉(zhuǎn)鼓過濾器 2025-04-20

- 天津酒店客控智能方案 2025-04-20