-

江蘇極微零件微細(xì)加工汽車制造

江蘇極微零件微細(xì)加工汽車制造激光加工在極微小零件制造領(lǐng)域獨(dú)具優(yōu)勢,。從精度上看,,激光束聚焦后光斑極小,能實(shí)現(xiàn)亞微米級甚至更高精度加工,。以制造電子芯片中的微小電路元件為例,,激光可精確刻蝕,,確保元件尺寸精確,滿足高性能電子產(chǎn)品對微小零件高集成度,、高精度的要求,。就加工熱影響而言,激光加工的熱作用區(qū)域小,。在加工微型光學(xué)透鏡時,,短脈沖激光能快速去除材料,減少熱積累,,避免因過熱導(dǎo)致透鏡材料光學(xué)性能改變,,保證透鏡的光學(xué)質(zhì)量。而且,,激光加工靈活性高,。可通過計(jì)算機(jī)編程控制激光束路徑,,加工各種復(fù)雜形狀的微小零件,。如制造微型機(jī)械手表中的復(fù)雜齒輪,能依據(jù)設(shè)計(jì)快速成型,,無需復(fù)雜模具,,縮短生產(chǎn)周期,降低成本,。同時,,激光加工非接觸式的特點(diǎn),避免了傳統(tǒng)機(jī)...

-

重慶微納加工微細(xì)加工

重慶微納加工微細(xì)加工激光加工在極微小零件制造領(lǐng)域獨(dú)具優(yōu)勢,。從精度上看,,激光束聚焦后光斑極小,能實(shí)現(xiàn)亞微米級甚至更高精度加工,。以制造電子芯片中的微小電路元件為例,,激光可精確刻蝕,,確保元件尺寸精確,,滿足高性能電子產(chǎn)品對微小零件高集成度、高精度的要求,。就加工熱影響而言,,激光加工的熱作用區(qū)域小,。在加工微型光學(xué)透鏡時,短脈沖激光能快速去除材料,,減少熱積累,,避免因過熱導(dǎo)致透鏡材料光學(xué)性能改變,保證透鏡的光學(xué)質(zhì)量,。而且,,激光加工靈活性高??赏ㄟ^計(jì)算機(jī)編程控制激光束路徑,,加工各種復(fù)雜形狀的微小零件。如制造微型機(jī)械手表中的復(fù)雜齒輪,,能依據(jù)設(shè)計(jì)快速成型,,無需復(fù)雜模具,縮短生產(chǎn)周期,,降低成本,。同時,激光加工非接觸式的特點(diǎn),,避免了傳統(tǒng)機(jī)...

-

日本微小零件微細(xì)加工電子設(shè)備

日本微小零件微細(xì)加工電子設(shè)備極微小零件加工,,宛如在微觀世界里進(jìn)行的一場藝術(shù)創(chuàng)作。其加工精度要求極高,,常常以微米甚至納米為度量單位,,對加工設(shè)備與工藝是巨大挑戰(zhàn)。在設(shè)備上,,超精密加工機(jī)床是關(guān)鍵,。這類機(jī)床具備極高的穩(wěn)定性與精度,能確保刀具在極小范圍內(nèi)精確移動,。加工工藝方面,,特種加工技術(shù)應(yīng)用廣。像電子束加工,,利用高能電子束聚焦后產(chǎn)生的熱能,,可在瞬間熔化或汽化材料,實(shí)現(xiàn)對極微小零件的穿孔,、切割,。其加工孔徑能小至幾微米,且加工表面質(zhì)量高,。再如離子束加工,,通過離子撞擊材料表面,逐個原子地去除材料,,實(shí)現(xiàn)納米級精度的加工,,如同微觀世界的“雕刻刀”,,能打造出極其精細(xì)的結(jié)構(gòu)。極微小零件加工應(yīng)用于航空航天,、醫(yī)療,、電子等領(lǐng)域。在航空航天領(lǐng)域,,微小...

-

日本微加工微細(xì)加工水射流微細(xì)切割技術(shù)

日本微加工微細(xì)加工水射流微細(xì)切割技術(shù)超微金屬加工部件憑借其獨(dú)特優(yōu)勢,,在多個領(lǐng)域廣泛應(yīng)用:醫(yī)療:在醫(yī)療器械中,超微金屬加工部件應(yīng)用廣,。如血管支架,,其精細(xì)的結(jié)構(gòu)能精確適配血管,有效撐開狹窄血管,,恢復(fù)血運(yùn),。超微手術(shù)器械,像眼科手術(shù)用的超微彎針,,能精確操作,,減少對眼部組織的損傷,提升手術(shù)成功率,。電子:電子領(lǐng)域?qū)Τ⒔饘偌庸げ考枨髽O高,。芯片制造中,超微金屬線路實(shí)現(xiàn)信號傳輸,,其極小尺寸助力芯片集成度提升,,讓電子產(chǎn)品更輕薄、性能更強(qiáng),。在傳感器里,,超微金屬部件精確感知物理量變化,轉(zhuǎn)化為電信號,,廣用于智能設(shè)備,、工業(yè)監(jiān)測等。航空航天:航空航天領(lǐng)域,,超微金屬加工部件發(fā)揮關(guān)鍵作用,。飛機(jī)發(fā)動機(jī)的超微金屬葉片,經(jīng)精細(xì)加工,,提升發(fā)動機(jī)效率與可靠性,。衛(wèi)星中的...

-

江蘇微加工微細(xì)加工集成電路

江蘇微加工微細(xì)加工集成電路微細(xì)加工的基本概念:微細(xì)加工是一種通過精密的加工手段,實(shí)現(xiàn)對微小尺寸零部件的制造和處理的技術(shù),,其加工精度達(dá)到微米甚至納米級別,,應(yīng)用領(lǐng)域廣,包括微電子,、生物醫(yī)學(xué),、航空航天等領(lǐng)域。微細(xì)加工的發(fā)展歷程萌芽期(20世紀(jì)50年代初期):微細(xì)加工技術(shù)開始出現(xiàn)2,??焖侔l(fā)展期(20世紀(jì)70年代):如光刻、刻蝕等技術(shù)逐漸成熟,,推動了微細(xì)加工技術(shù)的發(fā)展2,。納米時代(20世紀(jì)90年代):納米壓印、納米材料制備等技術(shù)的出現(xiàn),,標(biāo)志著微細(xì)加工技術(shù)進(jìn)入納米時代,。隨著集成電路設(shè)計(jì)規(guī)則的不斷縮小,微細(xì)加工技術(shù)的精度要求也越來越高,。江蘇微加工微細(xì)加工集成電路微細(xì)加工離子束加工與電子束加工在微細(xì)加工方面存在諸多差異:加工原理:離子...

-

重慶精密微細(xì)銑削微細(xì)加工微傳感器

重慶精密微細(xì)銑削微細(xì)加工微傳感器微電加工技術(shù)微電加工技術(shù)是指一種利用電化學(xué)加工制造微米或納米級結(jié)構(gòu)的技術(shù),。它具有高加工速度、高精度,、低成本,、高加工質(zhì)量的特點(diǎn),被廣泛應(yīng)用于微流控器件,、微電機(jī),、傳感器、納米電極等領(lǐng)域,。微電加工技術(shù)主要有兩種,,一種是離子束刻蝕技術(shù),另一種是微電化學(xué)加工技術(shù),。離子束刻蝕技術(shù)是一種通過以高能離子束將物質(zhì)從樣品表面剝離的技術(shù),。它具有高精度、高分辨率,、高速度的優(yōu)點(diǎn),,可以用于制造微孔、微線,、微型裝置等,。微電化學(xué)加工技術(shù)是利用電化學(xué)原理制造微米或納米級結(jié)構(gòu)的技術(shù)。它具有精度高,、成本低,、加工速度快、可控性強(qiáng)等優(yōu)點(diǎn),,可以用于制造微電機(jī),、生物傳感器、微型電極等,。微細(xì)加工技術(shù)在細(xì)胞分離,、組織工程等領(lǐng)域也有重要應(yīng)用,。重...

-

韓國精密元器件微細(xì)加工電子設(shè)備

韓國精密元器件微細(xì)加工電子設(shè)備電化學(xué)加工與離子束加工優(yōu)點(diǎn):設(shè)備成本低,離子束加工設(shè)備復(fù)雜昂貴,;對環(huán)境要求低,,無需離子束加工所需的高真空環(huán)境;可大面積加工,,效率高于離子束加工,。缺點(diǎn):加工精度難達(dá)離子束加工的納米級,一般為微米級,;表面質(zhì)量不如離子束加工,,可能有微觀缺陷。電化學(xué)加工與電子束加工優(yōu)點(diǎn):無熱影響,,電子束加工熱效應(yīng)易致零件變形,、微裂紋;設(shè)備與操作簡單,,電子束加工設(shè)備復(fù)雜且需防護(hù),。缺點(diǎn):加工高熔點(diǎn)、高耐蝕金屬能力弱于電子束加工,;復(fù)雜形狀加工靈活性差,,電子束可通過電磁場靈活控制。電化學(xué)加工與激光加工優(yōu)點(diǎn):無熱影響區(qū),,適合熱敏感材料,,激光加工熱影響區(qū)大;加工材料范圍廣,,激光對高反射材料加工困難,。缺點(diǎn):加工速度慢,激光加工速度...

-

上海精密微細(xì)銑削微細(xì)加工光學(xué)元件

上海精密微細(xì)銑削微細(xì)加工光學(xué)元件激光加工極微小零件可能遇到以下問題及對應(yīng)解決方法:熱影響問題:熱量易致零件局部過熱,,產(chǎn)生變形,、材料性能改變。解決辦法是采用短脈沖或超短脈沖激光,,減少熱量累積,;優(yōu)化加工參數(shù),精確控制能量輸入,;加工時對零件進(jìn)行冷卻,,如采用液氮冷卻,及時帶走熱量,。加工精度問題:激光束的穩(wěn)定性,、聚焦精度影響加工精度。可定期校準(zhǔn)激光設(shè)備,,保證光路準(zhǔn)確,、聚焦穩(wěn)定;運(yùn)用高精度的光束控制系統(tǒng),,實(shí)時監(jiān)測和調(diào)整激光束參數(shù),;采用更先進(jìn)的聚焦技術(shù),如自適應(yīng)光學(xué)聚焦,,提升聚焦精度。表面質(zhì)量問題:加工表面可能出現(xiàn)微裂紋,、粗糙度大等,。可通過優(yōu)化激光參數(shù),,選擇合適的功率,、脈沖頻率等,減少表面缺陷,;對加工表面進(jìn)行后續(xù)處理,,如激光拋光,改善表面...

-

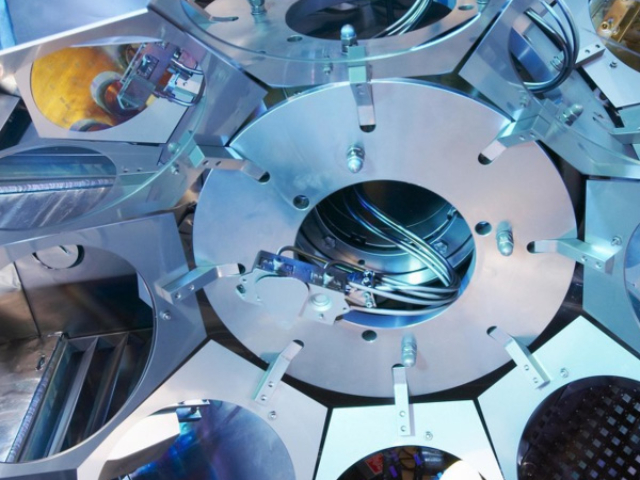

微細(xì)加工微納加工中心

微細(xì)加工微納加工中心電子束加工和激光加工在金屬超微加工方面有哪些異同點(diǎn),,相同點(diǎn)高精密加工能力:電子束加工與激光加工都具備超微加工能力,,能實(shí)現(xiàn)亞微米甚至納米級精度,滿足金屬超微加工對高精度的嚴(yán)苛要求,,適用于制造如芯片,、微型傳感器等精密部件。非接觸加工方式:二者均以非接觸方式作用于金屬材料,,避免加工過程中機(jī)械力導(dǎo)致的零件變形與損傷,,可加工形狀復(fù)雜、結(jié)構(gòu)脆弱的金屬超微零件,。加工靈活性高:通過計(jì)算機(jī)編程控制,,能靈活加工出各種復(fù)雜形狀的金屬超微結(jié)構(gòu),無需制作復(fù)雜模具,,縮短加工周期,,降低成本。不同點(diǎn)加工原理:電子束加工利用高速電子束撞擊金屬表面,,將動能轉(zhuǎn)化為熱能使材料熔化,、汽化;激光加工則是基于激光束的高能量密度,,使金屬材料...

-

韓國離子蝕刻微細(xì)加工水射流微細(xì)切割技術(shù)

韓國離子蝕刻微細(xì)加工水射流微細(xì)切割技術(shù)超微小零件加工工藝需滿足高精度與復(fù)雜形狀要求,,常見工藝如下:光刻工藝:用于半導(dǎo)體制造。先在基片涂光刻膠,通過掩膜曝光,,受光部分光刻膠性質(zhì)改變,,經(jīng)顯影去除或保留特定區(qū)域光刻膠,形成微圖案,,后續(xù)結(jié)合蝕刻等工藝精確塑造零件形狀,,分辨率可達(dá)納米級。蝕刻工藝:分濕法蝕刻與干法蝕刻,。濕法蝕刻用化學(xué)溶液溶解去除材料,,成本低、速率快,,但側(cè)向腐蝕限制精度,。干法蝕刻利用等離子體與材料反應(yīng),各向異性強(qiáng),,能精確控制蝕刻深度與側(cè)壁陡度,,常用于高深寬比超微小結(jié)構(gòu)加工。電子束加工:將高能電子束聚焦于材料表面,,瞬間產(chǎn)生高溫使材料熔化,、汽化去除??杉庸じ鞣N材料,,能實(shí)現(xiàn)納米級孔徑與窄縫加工,常用于制作超微小模具,、微孔等,。離子束加...

-

德國微米加工微細(xì)加工水射流微細(xì)切割技術(shù)

德國微米加工微細(xì)加工水射流微細(xì)切割技術(shù)超微金屬加工部件憑借其獨(dú)特優(yōu)勢,在多個領(lǐng)域廣泛應(yīng)用:醫(yī)療:在醫(yī)療器械中,,超微金屬加工部件應(yīng)用廣,。如血管支架,其精細(xì)的結(jié)構(gòu)能精確適配血管,,有效撐開狹窄血管,,恢復(fù)血運(yùn)。超微手術(shù)器械,,像眼科手術(shù)用的超微彎針,,能精確操作,減少對眼部組織的損傷,,提升手術(shù)成功率,。電子:電子領(lǐng)域?qū)Τ⒔饘偌庸げ考枨髽O高。芯片制造中,,超微金屬線路實(shí)現(xiàn)信號傳輸,,其極小尺寸助力芯片集成度提升,讓電子產(chǎn)品更輕薄、性能更強(qiáng),。在傳感器里,,超微金屬部件精確感知物理量變化,轉(zhuǎn)化為電信號,,廣用于智能設(shè)備,、工業(yè)監(jiān)測等。航空航天:航空航天領(lǐng)域,,超微金屬加工部件發(fā)揮關(guān)鍵作用,。飛機(jī)發(fā)動機(jī)的超微金屬葉片,經(jīng)精細(xì)加工,,提升發(fā)動機(jī)效率與可靠性,。衛(wèi)星中的...

-

德國化學(xué)微加工微細(xì)加工汽車制造

德國化學(xué)微加工微細(xì)加工汽車制造超微小零部件在醫(yī)療領(lǐng)域應(yīng)用廣,極大推動了醫(yī)療技術(shù)發(fā)展,。在植入式醫(yī)療器械中,,超微小零部件是關(guān)鍵,。如心臟起搏器,,其內(nèi)部超微小的芯片和電極,芯片精確控制起搏器的運(yùn)行節(jié)律,,電極則將電信號精確傳遞至心臟,,且整體體積微小,便于植入人體,,減少對患者身體的負(fù)擔(dān),。在醫(yī)學(xué)檢測設(shè)備里,超微小零部件也不可或缺,。像微流控芯片,,它能在微小通道內(nèi)操控納升級別的流體,實(shí)現(xiàn)對生物樣品的快速檢測分析,。通過超微小的閥門,、管道等部件,可完成樣本的混合,、分離,、反應(yīng)等操作,助力疾病早期診斷,,如**標(biāo)志物的檢測,。此外,超微小手術(shù)器械發(fā)揮著重要作用,。如神經(jīng)外科手術(shù)中使用的超微鑷子和剪刀,,其前列極其細(xì)小,醫(yī)生可借助它們在顯微鏡下精確操作,對細(xì)...

-

北京微加工微細(xì)加工航空航天

北京微加工微細(xì)加工航空航天適合極微小零件加工的材料,,需滿足加工性能好,、性質(zhì)穩(wěn)定等要求,常見如下:金屬材料銅:導(dǎo)電性和導(dǎo)熱性優(yōu),,延展性好,,適合蝕刻、電火花加工,,常用于電子領(lǐng)域微小導(dǎo)線,、電極制造。不銹鋼:耐蝕性與機(jī)械性能佳,,經(jīng)激光加工,、微細(xì)銑削,可制成航空航天,、醫(yī)療領(lǐng)域的關(guān)鍵微小零件,。半導(dǎo)體材料硅:晶體結(jié)構(gòu)規(guī)則,加工工藝成熟,,利用光刻,、蝕刻能制成復(fù)雜微結(jié)構(gòu),是集成電路,、MEMS傳感器重要材料,。砷化鎵:電子遷移速度快,在高頻,、高速微小器件,,如光電器件、射頻器件制造中應(yīng)用廣,。陶瓷材料氧化鋁陶瓷:硬度高,、耐高溫、絕緣性強(qiáng),,借助流延成型等工藝,,可制作電子封裝、微型傳感器中的微小零件,。氧化鋯陶瓷:強(qiáng)度與韌性兼?zhèn)?,在生物醫(yī)學(xué)領(lǐng)域用于微...

-

重慶電子微細(xì)加工高精度高響應(yīng)直線電機(jī)

重慶電子微細(xì)加工高精度高響應(yīng)直線電機(jī)超微金屬加工件在血管手術(shù)中扮演著不可或缺的角色,極大推動了手術(shù)的精確性與有效性,。血管支架:超微金屬加工技術(shù)制造的血管支架,,多采用鎳鈦合金等材料,具備形狀記憶功能與良好的生物相容性,。其精細(xì)的網(wǎng)格結(jié)構(gòu),,在介入手術(shù)中能被壓縮后通過導(dǎo)管送至狹窄或堵塞的血管部位,,隨后恢復(fù)原有形狀,撐開血管,,保持血流暢通,。支架表面經(jīng)過超微處理,減少對血管內(nèi)膜的刺激,,降低血栓形成風(fēng)險(xiǎn),,保障血管長期通暢。血管吻合器械:超微金屬制造的吻合釘或吻合夾,,尺寸微小且精度極高,。在血管吻合手術(shù)中,醫(yī)生使用特制器械將吻合釘或吻合夾準(zhǔn)確放置在需連接的血管兩端,,使其緊密貼合,。這些超微金屬部件能實(shí)現(xiàn)快速、精確的血管連接,,減少手術(shù)時間,,降低因手工...

-

江蘇微加工微細(xì)加工微流控器件

江蘇微加工微細(xì)加工微流控器件超微彎針在眼科手術(shù)的應(yīng)用及加工難度應(yīng)用精確縫合:眼科手術(shù)涉及精細(xì)組織,超微彎針針尖極細(xì),,能精確穿過如視網(wǎng)膜,、角膜等薄且脆弱組織,實(shí)現(xiàn)無縫線痕跡的精確縫合,,很大程度降低對眼部組織的損傷,,利于術(shù)后恢復(fù)與視力保護(hù),。靈活操作:其彎曲形狀貼合眼部復(fù)雜解剖結(jié)構(gòu),,醫(yī)生可在狹小空間內(nèi)靈活操作,尤其是在處理眼球內(nèi)部細(xì)微結(jié)構(gòu)時,,能到達(dá)常規(guī)直針難以觸及的區(qū)域,,提升手術(shù)成功率。加工難度尺寸精度極高:超微彎針尺寸極小,,直徑常以微米計(jì),,加工時對尺寸精度要求近乎苛刻,偏差需控制在極細(xì)微范圍,,否則會影響手術(shù)操作精確度,。形狀復(fù)雜:彎針的彎曲度需精確控制,不同眼科手術(shù)要求特定彎曲角度與弧度,,加工過程中實(shí)現(xiàn)精確且一致的彎曲形狀難度...

-

德國物理微加工微細(xì)加工生物材料

德國物理微加工微細(xì)加工生物材料金屬超微加工的精度正隨著技術(shù)發(fā)展不斷提升,,當(dāng)前已達(dá)到極其細(xì)微的程度,并且未來還有進(jìn)一步突破的潛力,。在集成電路制造領(lǐng)域,,電子束光刻和離子束刻蝕等技術(shù)廣泛應(yīng)用,,能實(shí)現(xiàn)納米級精度。比如,,在先進(jìn)制程的芯片生產(chǎn)中,,線條寬度可被加工至5納米甚至更低,這使得芯片能夠集成更多的晶體管,,明顯提升其性能,。在光學(xué)元件制造方面,離子束拋光技術(shù)可將金屬光學(xué)表面的粗糙度降低至亞納米級,。通過精確控制離子束對金屬表面原子的去除,,能使表面平整度達(dá)到極高水平,滿足精密光學(xué)儀器對光線反射,、折射等的嚴(yán)格要求,。在微機(jī)電系統(tǒng)(MEMS)制造中,利用光刻,、蝕刻等超微加工技術(shù),,可制造出特征尺寸在微米甚至亞微米級別的金屬結(jié)構(gòu)。例如,,MEMS加...

-

韓國微納加工微細(xì)加工高速電主軸

韓國微納加工微細(xì)加工高速電主軸目前,,以下幾種綠色可持續(xù)的金屬超微加工技術(shù)正受到關(guān)注:激光加工技術(shù):相對傳統(tǒng)加工方式,激光加工能量集中,,熱影響區(qū)域小,,材料損耗低。例如在金屬薄板超微加工中,,通過精確控制激光參數(shù),,可實(shí)現(xiàn)高效切割與成型,減少材料浪費(fèi),。并且激光加工無需使用大量切削液等化學(xué)物質(zhì),,降低污染。離子束加工技術(shù):離子束加工在超微尺度上精度極高,,能精確去除或沉積材料,。如在半導(dǎo)體金屬部件加工中,離子注入可精確改變材料表面性質(zhì),,避免過度加工導(dǎo)致的材料浪費(fèi),。同時,其加工過程在真空環(huán)境相對封閉,,減少了對外部環(huán)境的污染,。電化學(xué)加工技術(shù):該技術(shù)利用電化學(xué)反應(yīng)去除金屬材料,加工過程中電解液可循環(huán)使用,,減少廢液排放,。在金屬微結(jié)構(gòu)加工時,,通過控...

-

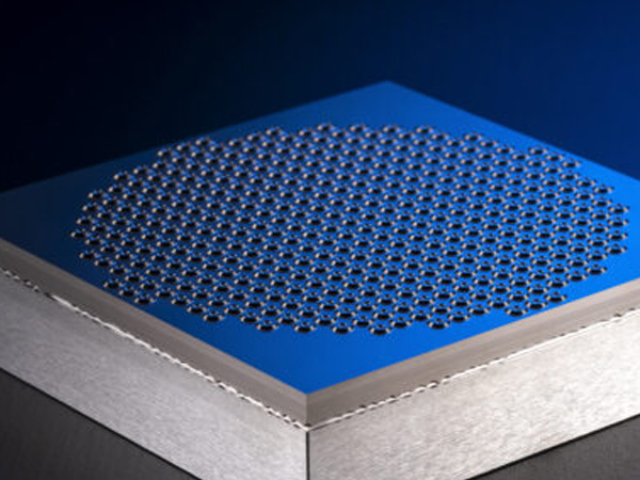

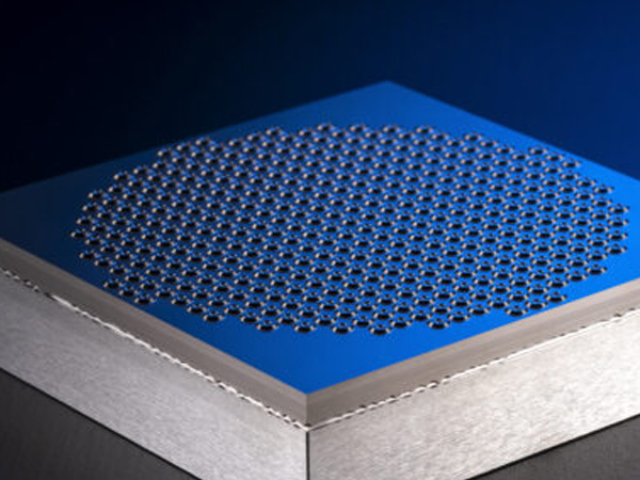

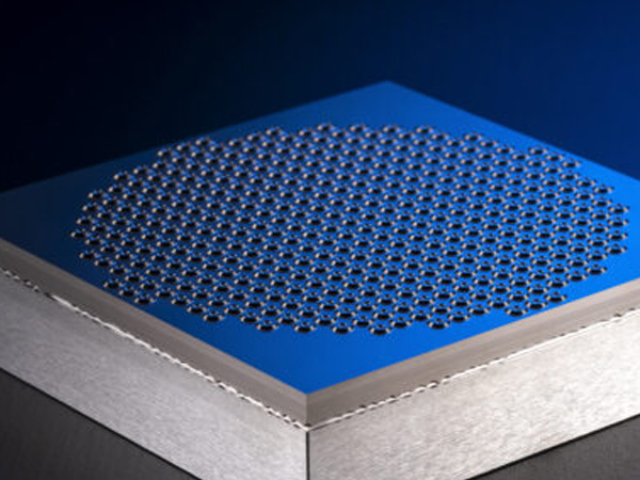

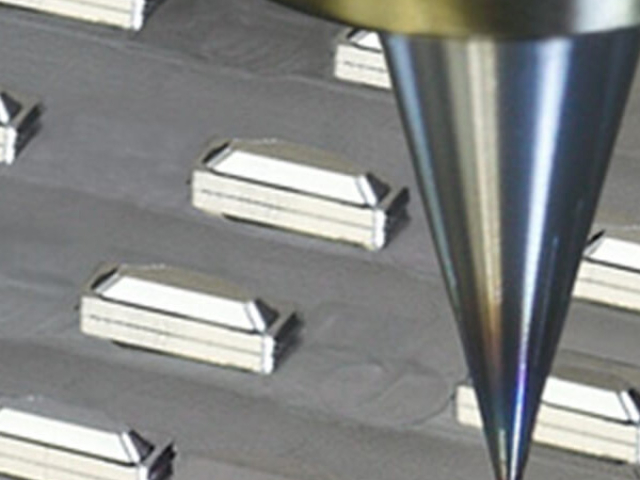

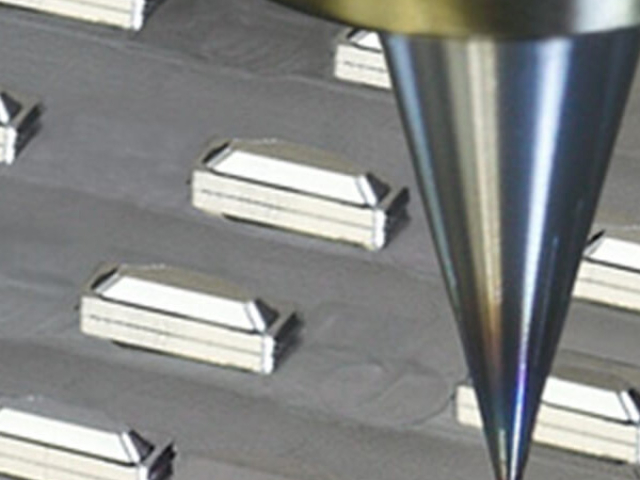

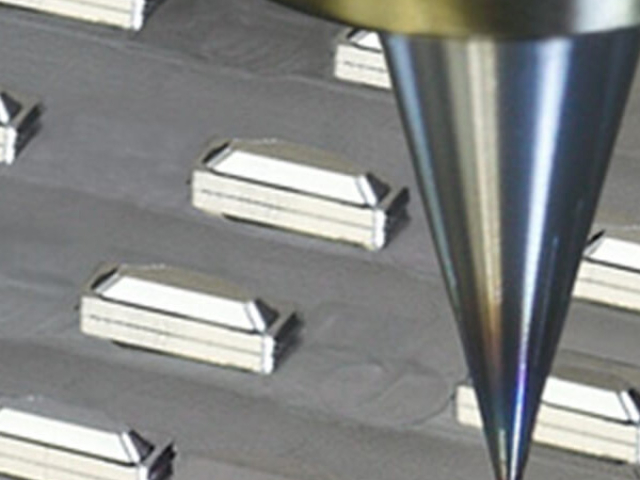

微小部件微細(xì)加工超精密加工機(jī)床

微小部件微細(xì)加工超精密加工機(jī)床微細(xì)加工技術(shù)是由瑞士BinC公司發(fā)明的一種新型加工工藝,在2004年法國巴黎舉辦的國際表面處理展覽會(SITS)和2004年在法國里昂舉辦的ALLIANCE展覽會上榮獲2項(xiàng)發(fā)明獎,。微細(xì)加工工藝和設(shè)備擁有國際專利保護(hù),。微細(xì)加工技術(shù)結(jié)合了超精增亮和超精拋光兩項(xiàng)革新技術(shù),能夠有選擇性地保留表面的微觀結(jié)構(gòu),,以提高表面的摩擦和滑動性能(表面技術(shù)),,以機(jī)械化和自動化取代傳統(tǒng)的手工拋光,提高表面的美學(xué)功能,。這種微細(xì)加工技術(shù)應(yīng)用于切削刀具,、沖壓和鍛造工具,航空,、汽車,、醫(yī)療器械、塑料注射模具等機(jī)械零件的表面處理,,能夠極大地改善零件表面的性能,。激光微孔加工機(jī)加工精度高,可達(dá)到0.1微米左右,;加工速度快,,可達(dá)到每秒...

-

韓國微米加工微細(xì)加工電子束加工

韓國微米加工微細(xì)加工電子束加工金屬超微加工未來呈現(xiàn)多方面發(fā)展趨勢:精度邁向極高:隨著科技發(fā)展,對金屬超微零件精度要求持續(xù)攀升,。未來將朝著原子級,、甚至亞原子級精度進(jìn)發(fā),滿足如量子計(jì)算芯片,、傳感器等前沿領(lǐng)域需求,,推動相關(guān)技術(shù)突破。與新興技術(shù)融合:與人工智能,、大數(shù)據(jù)深度融合,,通過實(shí)時監(jiān)測與數(shù)據(jù)分析,,優(yōu)化加工參數(shù),,實(shí)現(xiàn)自適應(yīng)加工,提高加工效率與質(zhì)量穩(wěn)定性,。同時結(jié)合納米技術(shù),,開發(fā)新型金屬納米材料與加工工藝,拓展應(yīng)用范圍,。綠色可持續(xù):注重環(huán)保與資源節(jié)約,,研發(fā)低能耗、少污染的加工技術(shù),。例如,,優(yōu)化離子束,、電子束加工設(shè)備,降低能源消耗,;采用綠色化學(xué)方法輔助加工,,減少有害化學(xué)試劑使用。拓展應(yīng)用領(lǐng)域:除電子,、醫(yī)療,、航空航天等傳統(tǒng)領(lǐng)域,將向新能源...

-

浙江激光微加工微細(xì)加工水射流微細(xì)切割技術(shù)

浙江激光微加工微細(xì)加工水射流微細(xì)切割技術(shù)金屬超微加工的精度正隨著技術(shù)發(fā)展不斷提升,,當(dāng)前已達(dá)到極其細(xì)微的程度,,并且未來還有進(jìn)一步突破的潛力。在集成電路制造領(lǐng)域,,電子束光刻和離子束刻蝕等技術(shù)廣泛應(yīng)用,,能實(shí)現(xiàn)納米級精度。比如,,在先進(jìn)制程的芯片生產(chǎn)中,,線條寬度可被加工至5納米甚至更低,這使得芯片能夠集成更多的晶體管,,明顯提升其性能,。在光學(xué)元件制造方面,離子束拋光技術(shù)可將金屬光學(xué)表面的粗糙度降低至亞納米級,。通過精確控制離子束對金屬表面原子的去除,,能使表面平整度達(dá)到極高水平,滿足精密光學(xué)儀器對光線反射,、折射等的嚴(yán)格要求,。在微機(jī)電系統(tǒng)(MEMS)制造中,利用光刻,、蝕刻等超微加工技術(shù),,可制造出特征尺寸在微米甚至亞微米級別的金屬結(jié)構(gòu)。例如,,MEMS加...

-

超微小精密零件微細(xì)加工集成電路

超微小精密零件微細(xì)加工集成電路電化學(xué)加工與離子束加工優(yōu)點(diǎn):設(shè)備成本低,,離子束加工設(shè)備復(fù)雜昂貴;對環(huán)境要求低,,無需離子束加工所需的高真空環(huán)境,;可大面積加工,效率高于離子束加工,。缺點(diǎn):加工精度難達(dá)離子束加工的納米級,,一般為微米級;表面質(zhì)量不如離子束加工,,可能有微觀缺陷,。電化學(xué)加工與電子束加工優(yōu)點(diǎn):無熱影響,,電子束加工熱效應(yīng)易致零件變形、微裂紋,;設(shè)備與操作簡單,,電子束加工設(shè)備復(fù)雜且需防護(hù)。缺點(diǎn):加工高熔點(diǎn),、高耐蝕金屬能力弱于電子束加工,;復(fù)雜形狀加工靈活性差,電子束可通過電磁場靈活控制,。電化學(xué)加工與激光加工優(yōu)點(diǎn):無熱影響區(qū),,適合熱敏感材料,激光加工熱影響區(qū)大,;加工材料范圍廣,,激光對高反射材料加工困難。缺點(diǎn):加工速度慢,,激光加工速度...

-

電子微細(xì)加工高速電主軸

電子微細(xì)加工高速電主軸極微小零件加工對精度,、表面質(zhì)量、材料特性及加工設(shè)備與工藝等方面,,都有極高技術(shù)要求:超高精度:尺寸精度常需達(dá)微米甚至納米級,,如半導(dǎo)體芯片中晶體管尺寸公差在幾納米。形狀精度要求零件實(shí)際形狀與設(shè)計(jì)高度契合,,像微光學(xué)透鏡的面型誤差控制在納米量級,,否則影響光學(xué)性能。位置精度同樣關(guān)鍵,,微機(jī)電系統(tǒng)(MEMS)內(nèi)微小結(jié)構(gòu)的位置偏差需控制在極小范圍,,保證系統(tǒng)正常運(yùn)行。優(yōu)良表面質(zhì)量:極微小零件表面粗糙度需極低,,粗糙表面會增大摩擦,、影響零件配合,還可能引發(fā)腐蝕,。在微型機(jī)械零件中,,低表面粗糙度能減少能量損耗,提高機(jī)械效率,。材料特性精確把握:需充分了解材料在微觀尺度下的特性,,如力學(xué)性能、熱學(xué)性能等,。不同材料加工難度和適...

-

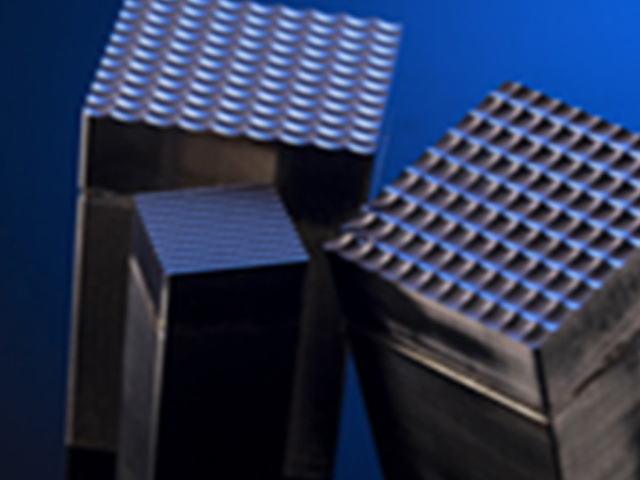

韓國微細(xì)電火花加工微細(xì)加工電子束加工

韓國微細(xì)電火花加工微細(xì)加工電子束加工微細(xì)加工技術(shù)采用全自動方式對金屬零件表面進(jìn)行超精加工,通過一種機(jī)械化學(xué)作用來去掉金屬零件表面上1~40μm的材料,,實(shí)現(xiàn)被加工表面粗糙度達(dá)到或者好于ISO標(biāo)準(zhǔn)的N1級的表面質(zhì)量,。微細(xì)加工技術(shù)主要應(yīng)用于超精拋光和超精增亮這兩個領(lǐng)域,。超精拋光使傳統(tǒng)的手工拋光工藝自動化;而超精增亮則生成新的表面拓?fù)浣Y(jié)構(gòu),。微細(xì)加工技術(shù)的一個突出優(yōu)點(diǎn)是能夠賦予零件表面新的微觀結(jié)構(gòu),。這些微觀結(jié)構(gòu)能提高零件表面對特定應(yīng)用功能的適應(yīng)性。如減小摩擦和機(jī)械差異,、提高抗磨損性能,、改善涂鍍前后表面的沉積性能等。微細(xì)加工技術(shù)在細(xì)胞分離,、組織工程等領(lǐng)域也有重要應(yīng)用,。韓國微細(xì)電火花加工微細(xì)加工電子束加工微細(xì)加工金屬材料微細(xì)銑削加工要注意以下...

-

北京離子蝕刻微細(xì)加工航空航天

北京離子蝕刻微細(xì)加工航空航天電化學(xué)加工技術(shù)基于電化學(xué)反應(yīng)原理,在極微小零件加工領(lǐng)域應(yīng)用廣,。微結(jié)構(gòu)制造:在制造微流控芯片的金屬微通道時,,通過電化學(xué)蝕刻技術(shù),將金屬基底作為陽極,,置于特定電解液中,,利用電場作用,使陽極金屬表面原子以離子形式溶解進(jìn)入電解液,,從而精確控制微通道的尺寸和形狀,。該方法能實(shí)現(xiàn)微米級甚至亞微米級精度,確保微通道的尺寸均一性,,滿足生物醫(yī)學(xué)檢測,、化學(xué)分析等領(lǐng)域?qū)ξ⒘骺匦酒母呔纫蟆1砻嫣幚恚簩τ谖⑿蛡鞲衅鞯慕饘倜舾性?,采用電化學(xué)沉積技術(shù)在其表面生成功能薄膜,。例如,通過控制電解液成分,、電流密度和沉積時間,,在元件表面均勻沉積一層納米級的催化材料薄膜,可顯著提高傳感器的靈敏度和選擇性,。復(fù)雜形狀加工:在制造微型...

-

浙江電化學(xué)加工微細(xì)加工汽車制造

浙江電化學(xué)加工微細(xì)加工汽車制造超微金屬加工部件加工精度因工藝而異,,可達(dá)極高水準(zhǔn)。光刻工藝用于芯片制造,,極紫外光刻(EUV)分辨率達(dá)10納米以下,,可制造超精細(xì)金屬互連結(jié)構(gòu),滿足芯片對線路微小化,、高精度要求,。電子束加工聚焦電子束直徑小至幾納米,精度一般在10-100納米。能精確加工超微金屬部件的微孔,、窄縫,,像超精密傳感器的金屬部件制造。離子束加工精度與電子束相近,,達(dá)納米級,。通過精確控制離子束,可對超微金屬進(jìn)行原子級表面改性或加工,,常用于光學(xué)儀器的金屬光學(xué)元件制作,。超精密機(jī)械加工依靠超精密機(jī)床,直線軸定位精度可達(dá)納米級,,旋轉(zhuǎn)軸回轉(zhuǎn)精度極小,。加工超微金屬部件時,尺寸精度通常能控制在0.1-1微米,,適用于制造航空航天發(fā)動機(jī)超微零件,、...