-

廣州SMT爐膛清洗劑常用知識(shí)

廣州SMT爐膛清洗劑常用知識(shí)在SMT爐膛清洗領(lǐng)域,水基型和溶劑型清洗劑在清潔效果上存在明顯差異,。溶劑型SMT爐膛清洗劑的清潔能力較為強(qiáng)勁,。其主要成分有機(jī)溶劑,如前面提到的醇類,、酮類,對(duì)油污和有機(jī)污垢有很強(qiáng)的溶解性。面對(duì)爐膛內(nèi)頑固的油脂和干結(jié)的助焊劑殘留,,溶劑型清洗劑能迅速滲透并溶解,,快速將污垢轉(zhuǎn)化為液態(tài),從而高效去除,,清潔效率較高,。而水基型SMT爐膛清洗劑的清潔效果相對(duì)更為溫和。它以水為主要載體,,添加了表面活性劑等成分,。對(duì)于一般的灰塵、輕度油污以及部分水溶性污垢,,水基型清洗劑能通過表面活性劑的乳化,、分散作用,將污垢從爐膛表面剝離并懸浮在水中,,達(dá)到清洗目的,。但對(duì)于那些頑固的、粘性較大的油污和有機(jī)污染物,,水基型清...

-

浙江超聲波爐膛清洗劑代理商

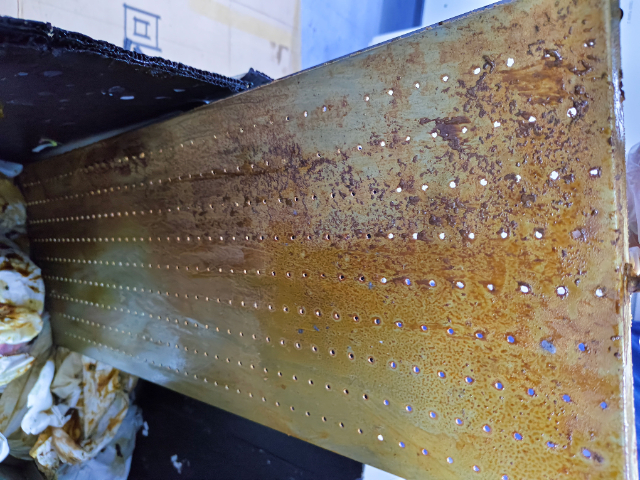

浙江超聲波爐膛清洗劑代理商SMT爐膛在長期運(yùn)行后,,會(huì)積累助焊劑殘留、油污等污垢,,SMT爐膛清洗劑的重要成分通過協(xié)同作用,,有效實(shí)現(xiàn)清洗目的。有機(jī)溶劑是清洗劑的關(guān)鍵成分之一,,常見的有醇類,、酯類等。它們基于相似相溶原理,,對(duì)油污和有機(jī)助焊劑具有出色的溶解能力,。例如,醇類能迅速滲透到油污分子間,,打破分子間的作用力,,使油污溶解在清洗劑中,為后續(xù)清洗工作奠定基礎(chǔ),。表面活性劑在清洗過程中發(fā)揮著不可或缺的作用,。其分子結(jié)構(gòu)具有一端親水、一端親油的特性,。清洗時(shí),,親油端緊緊附著在油污、助焊劑殘留等污垢上,,而親水端則與水分子相連,。通過這種方式,表面活性劑將污垢乳化分散在水中,,形成穩(wěn)定的乳濁液,,防止污垢重新附著在爐膛表面,較大增強(qiáng)了清...

2025-06-22 -

廣州便攜式爐膛清洗劑有哪些種類

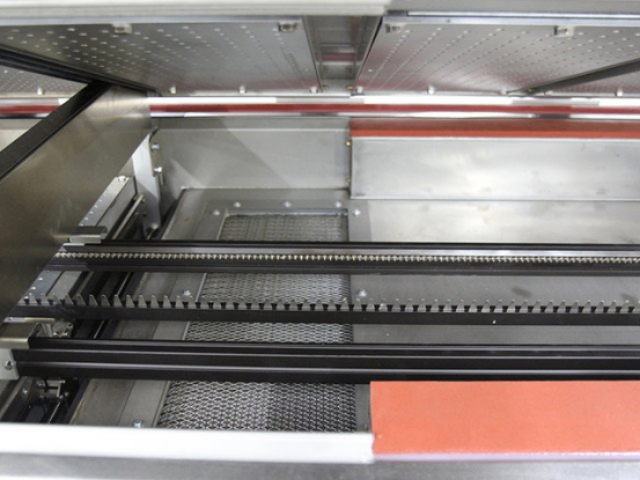

廣州便攜式爐膛清洗劑有哪些種類SMT爐膛清洗劑是用于清洗表面組裝技術(shù)(SMT)設(shè)備中的爐膛的化學(xué)劑,。它的主要作用是去除爐膛內(nèi)的焊錫殘留物和其他污垢,,以保持設(shè)備的正常運(yùn)行和提高生產(chǎn)效率。下面將詳細(xì)介紹SMT爐膛清洗劑的作用和有效的清洗方法,。一,、SMT爐膛清洗劑的作用:1.去除焊錫殘留物:在SMT生產(chǎn)過程中,焊錫殘留物會(huì)逐漸積累在爐膛內(nèi),,影響爐膛的傳熱性能和溫度分布,。清洗劑中的溶劑和表面活性劑能夠有效溶解和分散焊錫殘留物,使其易于去除,。2.去除焊膏和污垢:除了焊錫殘留物,,爐膛內(nèi)還可能存在其他污垢,如焊膏,、油污和灰塵等,。清洗劑中的溶劑和表面活性劑也能夠有效去除這些污垢,保持爐膛的清潔,。3.提高爐膛的傳熱性能:清洗劑能...

2025-06-22 -

江蘇電子廠爐膛清洗劑廠家批發(fā)價(jià)

江蘇電子廠爐膛清洗劑廠家批發(fā)價(jià)在回流焊工藝中,,選擇合適的清洗劑對(duì)保障爐膛的正常運(yùn)行和延長使用壽命至關(guān)重要。根據(jù)回流焊爐膛的材質(zhì)和使用頻率來挑選清洗劑,,能達(dá)到比較好的清洗效果,。不同材質(zhì)的回流焊爐膛對(duì)清洗劑的耐受性不同。例如,,不銹鋼材質(zhì)的爐膛,,具有較強(qiáng)的抗腐蝕性,可選用酸性或堿性稍強(qiáng)的清洗劑,。酸性清洗劑能有效去除爐膛內(nèi)的金屬氧化物和堿性助焊劑殘留,,堿性清洗劑則對(duì)酸性助焊劑殘留有良好的清洗效果。但對(duì)于鋁合金材質(zhì)的爐膛,,由于其耐腐蝕性相對(duì)較弱,,應(yīng)避免使用強(qiáng)酸性或強(qiáng)堿性清洗劑,以防對(duì)爐膛造成腐蝕,。此時(shí),,溫和的水基清洗劑,添加適量的緩蝕劑,,是較為合適的選擇,,既能保證清洗效果,,又能保護(hù)爐膛材質(zhì)。使用頻率也影響清洗劑的選擇,。如...

-

濃縮型水基爐膛清洗劑廠家批發(fā)價(jià)

濃縮型水基爐膛清洗劑廠家批發(fā)價(jià)要判斷SMT爐膛清洗劑是否適合自己工廠的SMT爐膛設(shè)備,,可依據(jù)以下標(biāo)準(zhǔn)。首先是爐膛材質(zhì)的兼容性,。不同爐膛可能采用金屬,、陶瓷等材質(zhì)。若爐膛為金屬材質(zhì),,需關(guān)注清洗劑的酸堿度,。酸性清洗劑可能腐蝕金屬,堿性清洗劑在特定條件下也有風(fēng)險(xiǎn),。例如不銹鋼材質(zhì)的爐膛,,應(yīng)避免使用強(qiáng)酸性清洗劑,以防表面被腐蝕,,影響設(shè)備壽命,。對(duì)于陶瓷材質(zhì)爐膛,雖然其耐腐蝕性較好,,但仍要考慮清洗劑是否會(huì)對(duì)其表面釉質(zhì)等造成破壞,,影響保溫和清潔效果。其次是污垢類型,。如果爐膛內(nèi)主要是油污和有機(jī)污染物,,溶劑型清洗劑通常效果較好;若多為灰塵和水溶性污垢,,水基型清洗劑可能更合適,。比如,長期用于焊接工藝的爐膛,,會(huì)積累大量助焊劑殘留和油污,,...

-

廣州供應(yīng)爐膛清洗劑渠道

廣州供應(yīng)爐膛清洗劑渠道在SMT爐膛清洗領(lǐng)域,水基型和溶劑型清洗劑在清潔效果上存在明顯差異,。溶劑型SMT爐膛清洗劑的清潔能力較為強(qiáng)勁,。其主要成分有機(jī)溶劑,如前面提到的醇類,、酮類,,對(duì)油污和有機(jī)污垢有很強(qiáng)的溶解性。面對(duì)爐膛內(nèi)頑固的油脂和干結(jié)的助焊劑殘留,,溶劑型清洗劑能迅速滲透并溶解,,快速將污垢轉(zhuǎn)化為液態(tài),從而高效去除,,清潔效率較高,。而水基型SMT爐膛清洗劑的清潔效果相對(duì)更為溫和,。它以水為主要載體,添加了表面活性劑等成分,。對(duì)于一般的灰塵,、輕度油污以及部分水溶性污垢,水基型清洗劑能通過表面活性劑的乳化,、分散作用,將污垢從爐膛表面剝離并懸浮在水中,,達(dá)到清洗目的,。但對(duì)于那些頑固的、粘性較大的油污和有機(jī)污染物,,水基型清...

2025-06-22 -

江門環(huán)保爐膛清洗劑品牌

江門環(huán)保爐膛清洗劑品牌SMT爐膛的加熱元件對(duì)于設(shè)備的正常運(yùn)行至關(guān)重要,,而長期使用SMT爐膛清洗劑確實(shí)有可能對(duì)其造成腐蝕或損壞。許多SMT爐膛清洗劑中含有化學(xué)活性成分,,如酸性或堿性物質(zhì),。當(dāng)這些清洗劑與加熱元件長期接觸時(shí),可能會(huì)引發(fā)化學(xué)反應(yīng),。例如,,加熱元件若由金屬制成,酸性清洗劑中的氫離子會(huì)與金屬發(fā)生置換反應(yīng),,逐漸溶解金屬,,導(dǎo)致加熱元件表面出現(xiàn)腐蝕坑,影響其電阻穩(wěn)定性,,進(jìn)而降低加熱效率,。堿性清洗劑在一定條件下也可能破壞金屬表面的保護(hù)膜,使金屬更容易被氧化腐蝕,。此外,,一些清洗劑中的有機(jī)溶劑,雖然本身可能不會(huì)直接腐蝕金屬,,但在長期使用過程中,,如果清洗后有殘留,隨著爐膛溫度的升高,,有機(jī)溶劑可能會(huì)發(fā)生分解或聚合反應(yīng)...

2025-06-22 -

深圳電子業(yè)爐膛清洗劑代理價(jià)格

深圳電子業(yè)爐膛清洗劑代理價(jià)格在低溫環(huán)境下,,SMT爐膛清洗劑的清洗性能會(huì)受到多方面的明顯影響。從物理性質(zhì)角度來看,,低溫會(huì)使清洗劑的黏度增加,。清洗劑中的溶劑分子在低溫下運(yùn)動(dòng)減緩,分子間的相互作用力增強(qiáng),,導(dǎo)致清洗劑流動(dòng)性變差,。這使得清洗劑難以在爐膛表面均勻鋪展,,無法充分滲透到助焊劑殘留、油污等污垢與爐膛的微小縫隙中,,降低了對(duì)頑固污垢的剝離能力,。比如,原本能快速流入縫隙溶解污垢的清洗劑,,在低溫時(shí)可能會(huì)在縫隙口積聚,,無法有效發(fā)揮作用。低溫還會(huì)影響清洗劑的表面張力,。較高的表面張力會(huì)使清洗劑對(duì)污垢的潤濕能力下降,,難以在污垢表面形成良好的接觸,不利于清洗劑中的有效成分與污垢發(fā)生反應(yīng),。例如,,對(duì)于一些輕薄的助焊劑殘留,清洗劑可能...

2025-06-22 -

中山超聲波爐膛清洗劑代理商

中山超聲波爐膛清洗劑代理商在SMT生產(chǎn)過程中,,多次重復(fù)使用同一批次SMT爐膛清洗劑時(shí),,其清洗能力會(huì)呈現(xiàn)出特定的衰減規(guī)律。首先,,清洗劑的有效成分會(huì)逐漸消耗,。SMT爐膛清洗劑通常包含多種活性成分,如有機(jī)溶劑,、表面活性劑等,。在清洗過程中,有機(jī)溶劑不斷溶解助焊劑殘留和油污,,自身會(huì)隨著污垢被帶出清洗體系,;表面活性劑在乳化污垢的過程中,部分活性基團(tuán)會(huì)與污垢結(jié)合,,導(dǎo)致其活性降低,。例如,初次使用時(shí),,清洗劑中有機(jī)溶劑濃度充足,,能快速溶解污垢,但隨著使用次數(shù)增加,,有機(jī)溶劑濃度不斷下降,,清洗速度明顯變慢。其次,,雜質(zhì)的積累是導(dǎo)致清洗能力衰減的重要因素,。每次清洗后,SMT爐膛上的污垢,,如金屬碎屑,、助焊劑殘?jiān)葧?huì)混入清洗劑中,。這些雜質(zhì)...

-

廣東泡沫爐膛清洗劑哪里買

廣東泡沫爐膛清洗劑哪里買在SMT爐膛清洗領(lǐng)域,水基型和溶劑型清洗劑是常見的兩大類型,,它們?cè)谇逑丛砩洗嬖诒举|(zhì)差異,。溶劑型SMT爐膛清洗劑以有機(jī)溶劑為主體,像醇類,、酯類,、烴類等。其清洗原理主要基于相似相溶原則,。有機(jī)溶劑分子與SMT爐膛上的油污,、有機(jī)助焊劑等污垢分子結(jié)構(gòu)相似,能夠快速滲透到污垢內(nèi)部,。例如,,醇類的分子結(jié)構(gòu)使其能與油污分子緊密結(jié)合,,通過分子間作用力的相互作用,,打破污垢分子間的內(nèi)聚力,使污垢溶解在有機(jī)溶劑中,。這種溶解作用直接而高效,,能迅速將污垢從爐膛表面剝離。水基型清洗劑則以水為溶劑,,添加多種助劑來實(shí)現(xiàn)清洗,。其中,表面活性劑是關(guān)鍵成分,。表面活性劑分子具有親水基和親油基,,清洗時(shí),親油基與油污,、助焊劑殘...

-

山東低氣味爐膛清洗劑常用知識(shí)

山東低氣味爐膛清洗劑常用知識(shí)緩蝕劑的存在則是為了保護(hù)爐膛金屬材質(zhì)免受清洗劑侵蝕,。例如苯并三氮唑類緩蝕劑,它能在金屬表面形成一層致密的保護(hù)膜,,阻擋清洗劑中的化學(xué)成分對(duì)爐膛的攻擊,。在使用強(qiáng)堿性或強(qiáng)溶解性清洗劑時(shí),緩蝕劑的防護(hù)作用尤為關(guān)鍵,,確保爐膛在多次清洗后依然維持原有性能,,避免因清洗導(dǎo)致設(shè)備提前報(bào)廢。SMT爐膛清洗劑的每種成分都肩負(fù)重任,,從分解污垢到保障安全,,相互協(xié)同又相互制約。電子制造企業(yè)在選用清洗劑時(shí),,務(wù)必深入了解其成分特性,,權(quán)衡清洗效果與設(shè)備安全,,才能為SMT工藝的穩(wěn)定高效運(yùn)行保駕護(hù)航,在激烈的市場競爭中憑借精良的產(chǎn)品質(zhì)量脫穎而出,。 只有準(zhǔn)確把控清洗劑成分,,才能讓SMT爐膛永葆潔凈,助力電子產(chǎn)品制造提升品質(zhì),。清洗后設(shè)...

2025-06-22 -

中山便攜式爐膛清洗劑代加工

中山便攜式爐膛清洗劑代加工SMT爐膛清洗劑是用于清洗表面組裝技術(shù)(SMT)設(shè)備中的爐膛的化學(xué)劑,。它的主要作用是去除爐膛內(nèi)的焊錫殘留物和其他污垢,以保持設(shè)備的正常運(yùn)行和提高生產(chǎn)效率,。下面將詳細(xì)介紹SMT爐膛清洗劑的作用和有效的清洗方法,。一、SMT爐膛清洗劑的作用:1.去除焊錫殘留物:在SMT生產(chǎn)過程中,,焊錫殘留物會(huì)逐漸積累在爐膛內(nèi),,影響爐膛的傳熱性能和溫度分布。清洗劑中的溶劑和表面活性劑能夠有效溶解和分散焊錫殘留物,,使其易于去除,。2.去除焊膏和污垢:除了焊錫殘留物,爐膛內(nèi)還可能存在其他污垢,,如焊膏,、油污和灰塵等。清洗劑中的溶劑和表面活性劑也能夠有效去除這些污垢,,保持爐膛的清潔,。3.提高爐膛的傳熱性能:清洗劑能...

2025-06-22 -

浙江便攜式爐膛清洗劑產(chǎn)品介紹

浙江便攜式爐膛清洗劑產(chǎn)品介紹在SMT生產(chǎn)中,選擇適配的清洗劑對(duì)保證產(chǎn)品質(zhì)量和設(shè)備壽命至關(guān)重要,。依據(jù)SMT生產(chǎn)工藝和爐膛使用頻率來挑選清洗劑,,能實(shí)現(xiàn)高效清洗與成本控制的平衡。不同的SMT生產(chǎn)工藝會(huì)產(chǎn)生不同類型的污垢,。例如,,在回流焊工藝中,爐膛內(nèi)會(huì)殘留大量助焊劑,,這些助焊劑成分復(fù)雜,,可能包含酸性、堿性或中性物質(zhì),。若使用酸性助焊劑,,就需要選擇堿性清洗劑來中和殘留,通過酸堿中和反應(yīng),,將助焊劑轉(zhuǎn)化為易溶于水的物質(zhì),,便于清洗去除。而在波峰焊工藝后,除了助焊劑殘留,,還會(huì)有較多的油污,,此時(shí)可選擇含有強(qiáng)力有機(jī)溶劑的清洗劑,利用相似相溶原理溶解油污,。爐膛的使用頻率也影響著清洗劑的選擇,。若爐膛使用頻繁,污垢積累速度快,,需要選擇清洗...

2025-06-22 -

便攜式爐膛清洗劑銷售價(jià)格

便攜式爐膛清洗劑銷售價(jià)格在新型環(huán)保SMT爐膛清洗劑的研發(fā)中,,平衡清潔力和低VOC排放是關(guān)鍵挑戰(zhàn),需從多方面入手,。原材料選擇至關(guān)重要,。摒棄傳統(tǒng)含大量VOC的有機(jī)溶劑,選用新型綠色溶劑,。例如,,一些植物基溶劑,它們來源可再生,,具有良好的溶解性能,,能有效去除爐膛內(nèi)的油污和助焊劑殘留,同時(shí)自身揮發(fā)性低,,可降低VOC排放,。同時(shí),,搭配高效且環(huán)保的表面活性劑,,如生物基表面活性劑,這類表面活性劑不僅能降低清洗液表面張力,,增強(qiáng)對(duì)污垢的乳化和分散能力,,保證清洗效果,還符合環(huán)保要求,。優(yōu)化配方比例也是重要環(huán)節(jié),。通過大量實(shí)驗(yàn),精確調(diào)配各成分比例,。在保證清洗劑具有足夠清潔力的前提下,,盡量減少可能產(chǎn)生高VOC排放的成分含量。比如,,合理控...

2025-06-22 -

惠州電子廠爐膛清洗劑經(jīng)銷商

惠州電子廠爐膛清洗劑經(jīng)銷商隨著環(huán)保意識(shí)的提升,,環(huán)保型SMT爐膛清洗劑的認(rèn)證標(biāo)準(zhǔn)和檢測方法備受關(guān)注。在認(rèn)證標(biāo)準(zhǔn)方面,,首先是有害物質(zhì)限制,。清洗劑中鉛、汞、鎘等重金屬含量需嚴(yán)格控制,,達(dá)到極低水平甚至不得檢出,,避免對(duì)環(huán)境和人體造成潛在危害。同時(shí),,對(duì)多溴聯(lián)苯,、多溴二苯醚等持久性有機(jī)污染物也有嚴(yán)格限制,防止其在環(huán)境中積累,??蓳]發(fā)性有機(jī)化合物(VOCs)含量也是重要指標(biāo),低VOCs含量能減少清洗劑揮發(fā)對(duì)大氣的污染,,降低光化學(xué)煙霧等環(huán)境問題的產(chǎn)生風(fēng)險(xiǎn),。性能標(biāo)準(zhǔn)同樣關(guān)鍵。環(huán)保型清洗劑應(yīng)具備良好的清洗效果,,不低于傳統(tǒng)清洗劑,,能有效去除SMT爐膛內(nèi)的助焊劑殘留、油污等各類污垢,,保障爐膛正常運(yùn)行,。并且,在清洗過程中對(duì)爐膛金屬材質(zhì)無...

-

浙江超聲波爐膛清洗劑供應(yīng)

浙江超聲波爐膛清洗劑供應(yīng)對(duì)于鋁合金爐膛,,由于其化學(xué)性質(zhì)較為活潑,,對(duì)清洗劑的兼容性要求更高。應(yīng)優(yōu)先選擇中性或弱堿性,、不含氯離子的清洗劑,。氯離子極易與鋁合金發(fā)生電化學(xué)反應(yīng),引發(fā)點(diǎn)蝕現(xiàn)象,,如同在爐膛表面鉆出無數(shù)微小孔洞,,嚴(yán)重削弱爐膛強(qiáng)度。合適的清洗劑成分包含溫和的表面活性劑與緩蝕劑,,表面活性劑能乳化油污,、助焊劑,使其易于清洗,,緩蝕劑則在清洗過程中緊密吸附于鋁合金表面,,形成防護(hù)層。若選錯(cuò)清洗劑,,使用了強(qiáng)堿性或含氯制劑,,點(diǎn)蝕會(huì)迅速蔓延,降低爐膛的氣密性,,影響爐膛內(nèi)的氣流穩(wěn)定性,,干擾SMT工藝所需的精確熱風(fēng)流場,導(dǎo)致電子元件在貼裝過程中因溫度波動(dòng)、氧化加劇而出現(xiàn)良品率大幅下降的困境,。在市場上挑選清洗劑時(shí),,不能只看價(jià)格...

2025-06-21 -

珠海工業(yè)爐膛清洗劑供應(yīng)商家

珠海工業(yè)爐膛清洗劑供應(yīng)商家在SMT生產(chǎn)過程中,多次重復(fù)使用同一批次SMT爐膛清洗劑時(shí),,其清洗能力會(huì)呈現(xiàn)出特定的衰減規(guī)律,。首先,清洗劑的有效成分會(huì)逐漸消耗,。SMT爐膛清洗劑通常包含多種活性成分,,如有機(jī)溶劑、表面活性劑等,。在清洗過程中,,有機(jī)溶劑不斷溶解助焊劑殘留和油污,自身會(huì)隨著污垢被帶出清洗體系,;表面活性劑在乳化污垢的過程中,,部分活性基團(tuán)會(huì)與污垢結(jié)合,導(dǎo)致其活性降低,。例如,,初次使用時(shí),清洗劑中有機(jī)溶劑濃度充足,,能快速溶解污垢,,但隨著使用次數(shù)增加,有機(jī)溶劑濃度不斷下降,,清洗速度明顯變慢,。其次,雜質(zhì)的積累是導(dǎo)致清洗能力衰減的重要因素,。每次清洗后,,SMT爐膛上的污垢,,如金屬碎屑,、助焊劑殘?jiān)葧?huì)混入清洗劑中。這些雜質(zhì)...

2025-06-21 -

惠州供應(yīng)爐膛清洗劑渠道

惠州供應(yīng)爐膛清洗劑渠道在當(dāng)今高度精密化的電子制造領(lǐng)域,,SMT(表面貼裝技術(shù))設(shè)備無疑是生產(chǎn)線上的中流砥柱,,而爐膛作為SMT設(shè)備中的關(guān)鍵組件,其材質(zhì)各異,,常見的不銹鋼與鋁合金材質(zhì)各有千秋,。選擇一款適配的爐膛清洗劑,猶如為這些精密“心臟”挑選一位貼心“守護(hù)者”,,一旦選錯(cuò),,將會(huì)引發(fā)一系列連鎖負(fù)面反應(yīng),嚴(yán)重危及生產(chǎn)的順利進(jìn)行。先聚焦不銹鋼材質(zhì)的爐膛,,它以出色的耐高溫性能,、較強(qiáng)的機(jī)械強(qiáng)度以及良好的耐腐蝕性著稱。在電子元件貼片過程中,,爐膛需頻繁承受高溫烘烤,,不銹鋼材質(zhì)能夠穩(wěn)定地應(yīng)對(duì)這一挑戰(zhàn),確保內(nèi)部溫度均勻分布,,為精密焊接提供理想環(huán)境,。對(duì)于這類材質(zhì)的爐膛,適配的清洗劑應(yīng)當(dāng)具備精細(xì)打擊有機(jī)污垢與輕微氧化層的能力,。有機(jī)...

2025-06-21 -

廣東環(huán)保爐膛清洗劑代加工

廣東環(huán)保爐膛清洗劑代加工SMT爐膛的加熱元件對(duì)于設(shè)備的正常運(yùn)行至關(guān)重要,,而長期使用SMT爐膛清洗劑確實(shí)有可能對(duì)其造成腐蝕或損壞。許多SMT爐膛清洗劑中含有化學(xué)活性成分,,如酸性或堿性物質(zhì),。當(dāng)這些清洗劑與加熱元件長期接觸時(shí),可能會(huì)引發(fā)化學(xué)反應(yīng),。例如,,加熱元件若由金屬制成,酸性清洗劑中的氫離子會(huì)與金屬發(fā)生置換反應(yīng),,逐漸溶解金屬,,導(dǎo)致加熱元件表面出現(xiàn)腐蝕坑,影響其電阻穩(wěn)定性,,進(jìn)而降低加熱效率,。堿性清洗劑在一定條件下也可能破壞金屬表面的保護(hù)膜,使金屬更容易被氧化腐蝕,。此外,,一些清洗劑中的有機(jī)溶劑,雖然本身可能不會(huì)直接腐蝕金屬,,但在長期使用過程中,,如果清洗后有殘留,隨著爐膛溫度的升高,,有機(jī)溶劑可能會(huì)發(fā)生分解或聚合反應(yīng)...

2025-06-21 -

福建工業(yè)爐膛清洗劑銷售價(jià)格

福建工業(yè)爐膛清洗劑銷售價(jià)格在SMT生產(chǎn)中,,選擇適配的清洗劑對(duì)保證產(chǎn)品質(zhì)量和設(shè)備壽命至關(guān)重要。依據(jù)SMT生產(chǎn)工藝和爐膛使用頻率來挑選清洗劑,,能實(shí)現(xiàn)高效清洗與成本控制的平衡,。不同的SMT生產(chǎn)工藝會(huì)產(chǎn)生不同類型的污垢。例如,,在回流焊工藝中,,爐膛內(nèi)會(huì)殘留大量助焊劑,,這些助焊劑成分復(fù)雜,可能包含酸性,、堿性或中性物質(zhì),。若使用酸性助焊劑,就需要選擇堿性清洗劑來中和殘留,,通過酸堿中和反應(yīng),,將助焊劑轉(zhuǎn)化為易溶于水的物質(zhì),便于清洗去除,。而在波峰焊工藝后,,除了助焊劑殘留,還會(huì)有較多的油污,,此時(shí)可選擇含有強(qiáng)力有機(jī)溶劑的清洗劑,,利用相似相溶原理溶解油污。爐膛的使用頻率也影響著清洗劑的選擇,。若爐膛使用頻繁,,污垢積累速度快,需要選擇清洗...

2025-06-21 -

江蘇低氣味爐膛清洗劑哪里買

江蘇低氣味爐膛清洗劑哪里買在SMT爐膛清洗中,,表面活性劑類型對(duì)清洗效果和殘留情況起著關(guān)鍵作用,。陰離子型表面活性劑,其分子結(jié)構(gòu)中帶有負(fù)電荷,,在清洗時(shí)能有效降低清洗液的表面張力,,使清洗劑更好地潤濕爐膛表面。對(duì)于帶有正電荷的污垢,,如某些金屬氧化物和部分助焊劑殘留,,陰離子型表面活性劑能通過靜電吸引作用,增強(qiáng)對(duì)污垢的吸附和分散能力,,從而高效地去除這些污垢,。然而,它在清洗后可能會(huì)在爐膛表面殘留一些陰離子,,若殘留過多,,可能會(huì)與爐膛材質(zhì)或后續(xù)工藝中的物質(zhì)發(fā)生反應(yīng),影響爐膛性能,。陽離子型表面活性劑則帶有正電荷,,對(duì)于帶有負(fù)電荷的污垢具有良好的親和性。在清洗油污時(shí),,它能吸附在油滴表面,改變油滴的表面性質(zhì),,使其更易分散在清洗液中,。...

2025-06-21 -

山東回流焊爐膛清洗劑零售價(jià)格

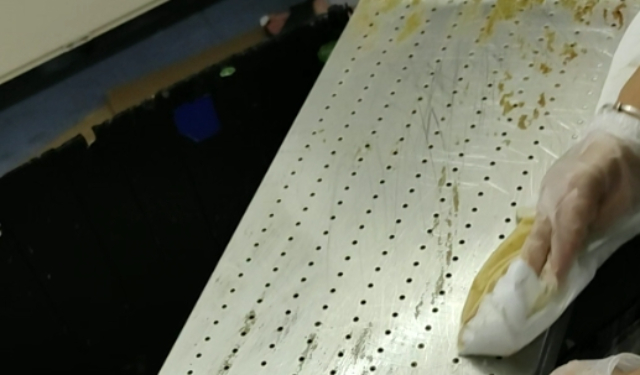

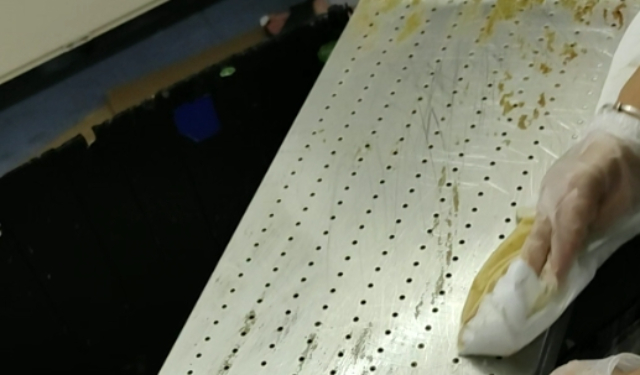

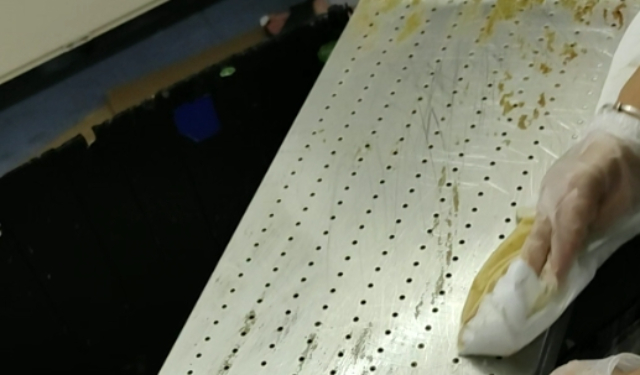

山東回流焊爐膛清洗劑零售價(jià)格在SMT爐膛清洗中,,手工清洗和自動(dòng)化清洗由于操作方式和工作環(huán)境的不同,對(duì)清洗劑的揮發(fā)性要求也存在明顯差異,。手工清洗時(shí),,操作人員直接接觸清洗劑,這就要求清洗劑的揮發(fā)性不能過高,。若揮發(fā)性太強(qiáng),,清洗劑在短時(shí)間內(nèi)大量揮發(fā),一方面會(huì)使操作人員暴露在高濃度的揮發(fā)氣體中,,可能對(duì)呼吸道,、皮膚等造成刺激和傷害,危害身體健康,;另一方面,,快速揮發(fā)還會(huì)導(dǎo)致清洗劑有效成分迅速減少,在清洗過程中難以持續(xù)發(fā)揮作用,,影響清洗效果,。所以,手工清洗更適合揮發(fā)性較低的清洗劑,,這樣既能保證操作人員的安全,,又能確保清洗工作的質(zhì)量和效率。而自動(dòng)化清洗通常在封閉或半封閉的設(shè)備中進(jìn)行,,設(shè)備內(nèi)部有完善的通風(fēng)和廢氣處理系統(tǒng),。這種情況...

2025-06-21 -

河南供應(yīng)爐膛清洗劑

河南供應(yīng)爐膛清洗劑在電子制造的精密世界里,SMT(表面貼裝技術(shù))設(shè)備如同心臟般關(guān)鍵,,而爐膛作為其中的重要部件,,其材質(zhì)多樣,常見的有不銹鋼和鋁合金等,。為確保爐膛長久高效運(yùn)行,,選擇適配的清洗劑至關(guān)重要,一旦選錯(cuò),,后果不堪設(shè)想,。首先,了解不同爐膛材質(zhì)的特性是基礎(chǔ),。不銹鋼材質(zhì)以其優(yōu)良的耐高溫,、耐腐蝕性能被廣泛應(yīng)用于SMT爐膛制造。它能承受反復(fù)的高溫加熱與冷卻循環(huán),,表面相對(duì)穩(wěn)定,,不易氧化。鋁合金材質(zhì)則憑借出色的導(dǎo)熱性,,助力爐膛快速升溫,、均勻受熱,,提升生產(chǎn)效率,且重量較輕,,便于設(shè)備安裝與維護(hù),。針對(duì)不銹鋼爐膛,適配的清洗劑應(yīng)側(cè)重于有效去除有機(jī)污垢與輕微金屬氧化物,。通常含有適量有機(jī)堿成分的清洗劑較為合適,,例如醇胺類...

2025-06-21 -

惠州波峰焊爐膛清洗劑銷售

惠州波峰焊爐膛清洗劑銷售在SMT生產(chǎn)中,頑固助焊劑殘留是影響爐膛清潔度和設(shè)備性能的一大難題,。通過優(yōu)化清洗劑配方,,能夠明顯提升其對(duì)頑固助焊劑的清洗能力。首先,,合理選擇溶劑是關(guān)鍵,。針對(duì)頑固助焊劑,可添加一些特殊的有機(jī)溶劑,,如N-甲基吡咯烷酮(NMP),。NMP具有極強(qiáng)的溶解能力,能夠有效滲透到頑固助焊劑內(nèi)部,,打破其分子間的緊密結(jié)合,,使其溶解在清洗劑中。將NMP與傳統(tǒng)的醇類,、酯類溶劑復(fù)配,,能發(fā)揮協(xié)同作用,進(jìn)一步增強(qiáng)對(duì)不同類型頑固助焊劑的溶解效果,。表面活性劑的優(yōu)化也至關(guān)重要,。選擇具有高乳化能力和低臨界膠束濃度的表面活性劑,如氟碳表面活性劑,。其獨(dú)特的分子結(jié)構(gòu)使其既能降低清洗劑的表面張力,,增強(qiáng)對(duì)助焊劑的潤濕能力,又能高...

-

惠州泡沫爐膛清洗劑代加工

惠州泡沫爐膛清洗劑代加工在SMT爐膛清洗中,,手工清洗和自動(dòng)化清洗由于操作方式和工作環(huán)境的不同,,對(duì)清洗劑的揮發(fā)性要求也存在明顯差異。手工清洗時(shí),,操作人員直接接觸清洗劑,,這就要求清洗劑的揮發(fā)性不能過高。若揮發(fā)性太強(qiáng),,清洗劑在短時(shí)間內(nèi)大量揮發(fā),,一方面會(huì)使操作人員暴露在高濃度的揮發(fā)氣體中,可能對(duì)呼吸道,、皮膚等造成刺激和傷害,,危害身體健康,;另一方面,,快速揮發(fā)還會(huì)導(dǎo)致清洗劑有效成分迅速減少,,在清洗過程中難以持續(xù)發(fā)揮作用,影響清洗效果,。所以,,手工清洗更適合揮發(fā)性較低的清洗劑,這樣既能保證操作人員的安全,,又能確保清洗工作的質(zhì)量和效率,。而自動(dòng)化清洗通常在封閉或半封閉的設(shè)備中進(jìn)行,設(shè)備內(nèi)部有完善的通風(fēng)和廢氣處理系統(tǒng),。這種情況...

2025-06-21 -

福建回流焊爐膛清洗劑供應(yīng)

福建回流焊爐膛清洗劑供應(yīng)SMT爐膛在長期使用后,,會(huì)殘留不同熔點(diǎn)的焊錫污漬,而SMT爐膛清洗劑對(duì)它們的清洗效果存在明顯差異,。低熔點(diǎn)焊錫污漬,,通常熔點(diǎn)在183℃-230℃之間,其成分中鉛,、錫等金屬比例與高熔點(diǎn)焊錫有所不同,。由于熔點(diǎn)低,在清洗時(shí),,清洗劑中的有機(jī)溶劑能相對(duì)容易地滲透到污漬內(nèi)部,。有機(jī)溶劑的溶解作用可迅速打破低熔點(diǎn)焊錫污漬分子間的結(jié)合力,使其分散成小顆粒,,再借助表面活性劑的乳化作用,,將這些小顆粒包裹并分散在清洗液中,從而實(shí)現(xiàn)高效清洗,。比如常見的含松香助焊劑的低熔點(diǎn)焊錫污漬,,使用普通的有機(jī)溶劑型SMT爐膛清洗劑,就能在較短時(shí)間內(nèi)將其清洗干凈,。高熔點(diǎn)焊錫污漬,,熔點(diǎn)一般在250℃以上,這類焊錫通常含有更多的...

-

珠海超聲波爐膛清洗劑哪里買

珠海超聲波爐膛清洗劑哪里買在SMT生產(chǎn)中,,選擇性價(jià)比比較高的爐膛清洗劑,,對(duì)降低成本、提升生產(chǎn)效益至關(guān)重要,。從成本效益角度出發(fā),,可從以下幾個(gè)關(guān)鍵方面考量。采購價(jià)格是直觀的成本因素,,但不能只以價(jià)格低為選擇標(biāo)準(zhǔn),。一些低價(jià)清洗劑雖初期采購成本低,,但其清洗效果不佳,可能導(dǎo)致頻繁清洗,,增加人工和時(shí)間成本,。應(yīng)在滿足基本清洗要求的前提下,對(duì)比不同品牌和型號(hào)清洗劑的價(jià)格,,篩選出價(jià)格合理的產(chǎn)品,。清洗劑的使用量也影響長期成本。高效的清洗劑雖單價(jià)可能較高,,但單位面積或單位數(shù)量的使用量少,。例如,某些質(zhì)量清洗劑能以較少用量徹底去除爐膛污垢,,長期來看,,比使用量大的低價(jià)清洗劑更經(jīng)濟(jì)。清洗效果直接關(guān)聯(lián)效益,。清洗效果好的清洗劑能有效去除爐膛內(nèi)...

2025-06-21 -

重慶波峰焊爐膛清洗劑供應(yīng)商

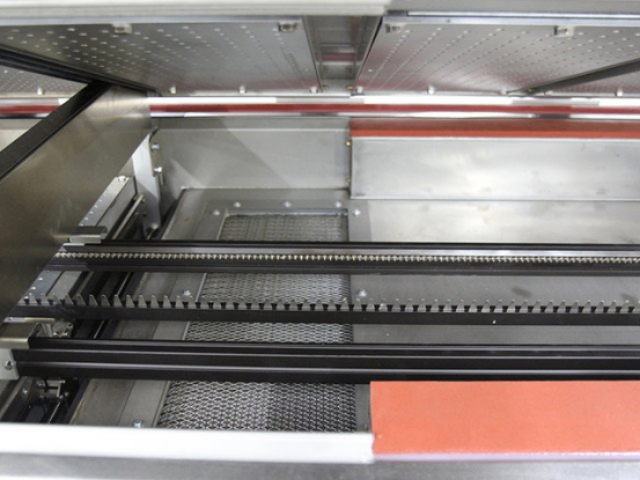

重慶波峰焊爐膛清洗劑供應(yīng)商在使用超聲波清洗設(shè)備對(duì)SMT爐膛進(jìn)行清洗時(shí),,正確設(shè)定清洗劑的使用參數(shù)至關(guān)重要,關(guān)乎清洗效果與效率,。溫度是首要考慮的參數(shù),。一般來說,適當(dāng)提高溫度能增強(qiáng)清洗劑的活性,,提升清洗效果,。但溫度過高,可能導(dǎo)致清洗劑揮發(fā)過快,,影響清洗持續(xù)性,,還可能損壞爐膛部件。對(duì)于多數(shù)SMT爐膛清洗劑,,適宜溫度在40-60℃之間,。例如,針對(duì)含堿性成分的清洗劑,,50℃左右時(shí),,堿性物質(zhì)與助焊劑殘留的反應(yīng)活性較高,能有效去除污垢,。清洗劑濃度也不容忽視,。濃度過低,無法充分發(fā)揮清洗作用,;濃度過高,,不僅浪費(fèi)清洗劑,還可能在清洗后殘留難以去除。通常,,根據(jù)清洗劑產(chǎn)品說明,,將濃度控制在推薦范圍的中間值附近較為合適。比如,,某些清洗...

2025-06-21 -

珠海電子廠爐膛清洗劑哪里買

珠海電子廠爐膛清洗劑哪里買SMT爐膛清洗劑的酸堿度是影響清洗效果和爐膛材質(zhì)的關(guān)鍵因素,。合適的酸堿度能夠確保高效清洗,同時(shí)保護(hù)爐膛不受損害,,反之則可能帶來負(fù)面影響,。酸性清洗劑對(duì)于去除堿性污垢,,如某些金屬氧化物和堿性助焊劑殘留效果明顯,。在清洗過程中,酸性清洗劑中的氫離子與堿性污垢發(fā)生中和反應(yīng),,生成易溶于水的鹽類和水,,從而將污垢從爐膛表面剝離。然而,,酸性清洗劑若使用不當(dāng),,會(huì)對(duì)爐膛材質(zhì)造成腐蝕。例如,,對(duì)于鋁制爐膛,,酸性清洗劑可能會(huì)與鋁發(fā)生化學(xué)反應(yīng),導(dǎo)致表面出現(xiàn)點(diǎn)蝕,、變薄等現(xiàn)象,,降低爐膛的結(jié)構(gòu)強(qiáng)度和使用壽命。堿性清洗劑則擅長去除酸性污垢,,如酸性助焊劑,。堿性物質(zhì)與酸性助焊劑發(fā)生中和反應(yīng),將其轉(zhuǎn)化為可溶于水的物質(zhì),,便于清...

2025-06-21 -

河南泡沫爐膛清洗劑常見問題

河南泡沫爐膛清洗劑常見問題在低溫環(huán)境下,,SMT爐膛清洗劑的清洗性能會(huì)受到多方面的明顯影響。從物理性質(zhì)角度來看,,低溫會(huì)使清洗劑的黏度增加,。清洗劑中的溶劑分子在低溫下運(yùn)動(dòng)減緩,分子間的相互作用力增強(qiáng),,導(dǎo)致清洗劑流動(dòng)性變差,。這使得清洗劑難以在爐膛表面均勻鋪展,無法充分滲透到助焊劑殘留,、油污等污垢與爐膛的微小縫隙中,,降低了對(duì)頑固污垢的剝離能力。比如,原本能快速流入縫隙溶解污垢的清洗劑,,在低溫時(shí)可能會(huì)在縫隙口積聚,,無法有效發(fā)揮作用。低溫還會(huì)影響清洗劑的表面張力,。較高的表面張力會(huì)使清洗劑對(duì)污垢的潤濕能力下降,,難以在污垢表面形成良好的接觸,不利于清洗劑中的有效成分與污垢發(fā)生反應(yīng),。例如,,對(duì)于一些輕薄的助焊劑殘留,清洗劑可能...

2025-06-21