-

fmea潛在失效模式與后果分析方案報價

fmea潛在失效模式與后果分析方案報價在初步推測的基礎(chǔ)上,失效分析進一步深入到失效機理的研究。這包括失效樣品的解剖分析,,通過物理或化學手段,如切片,、溶解等,深入產(chǎn)品內(nèi)部,,觀察失效部位的微觀結(jié)構(gòu)變化,,尋找導致失效的直接證據(jù)。同時,,進行理化性能測試,如硬度測試、成分分析等,,評估失效部件的材料性能是否滿足設(shè)計要求,。實驗室模擬試驗也是關(guān)鍵一環(huán),通過重現(xiàn)失效條件,,觀察產(chǎn)品的反應(yīng),,驗證初步推測的準確性。綜合所有分析數(shù)據(jù),,運用科學的方法,,如統(tǒng)計分析、故障樹分析等,,確定失效的根本原因,,并提出改進措施。這一步驟不僅要求嚴謹?shù)臄?shù)據(jù)分析能力,,還需要跨部門的溝通與協(xié)作,,確保改進措施的有效實施,防止類似失效的再次發(fā)生,。FMEA強調(diào)全員參與,,共同防控風險。f...

2025-05-01 -

上海失效分析哪里做

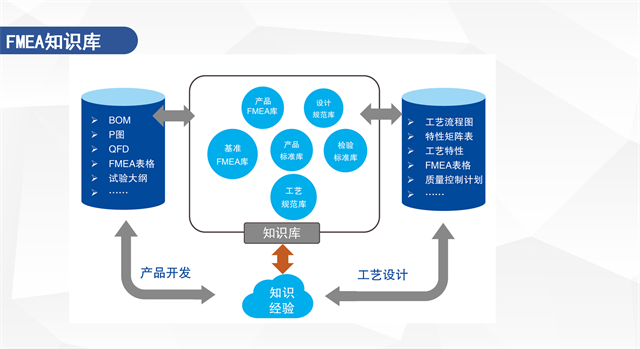

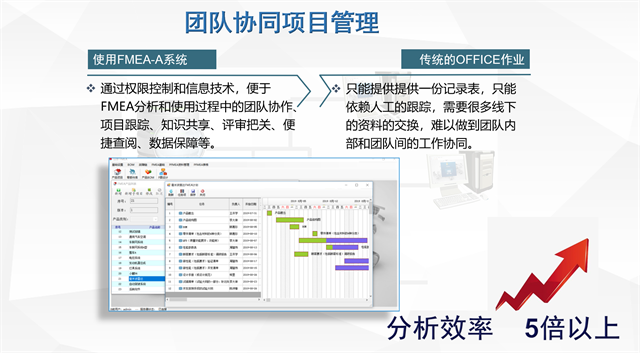

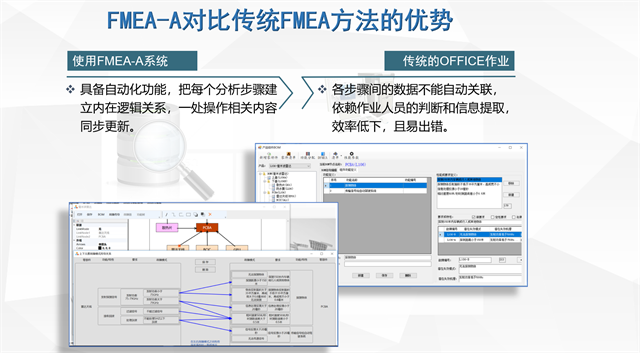

上海失效分析哪里做企業(yè)FMEA軟件在現(xiàn)代制造業(yè)中扮演著至關(guān)重要的角色,,它作為一種先進的質(zhì)量管理工具,,能夠幫助企業(yè)系統(tǒng)化地識別、評估和控制產(chǎn)品或過程中潛在的失效模式及其影響,。通過這一軟件,,企業(yè)能夠高效地進行失效模式與影響分析(FMEA),不僅節(jié)省了人力和時間成本,,還明顯提升了分析的準確性和全方面性,。FMEA軟件通常集成了數(shù)據(jù)分析、風險評估和優(yōu)先排序等功能,,使得團隊能夠直觀地了解哪些環(huán)節(jié)容易出現(xiàn)問題,,并據(jù)此制定預(yù)防措施和改進方案。該軟件還支持多用戶協(xié)作和版本控制,,確保團隊成員之間的信息同步,,促進跨部門溝通與合作。借助企業(yè)FMEA軟件,,企業(yè)能夠在產(chǎn)品開發(fā)初期就識別并消除潛在的質(zhì)量隱患,,從而提高產(chǎn)品的可靠性和客戶滿意度...

2025-04-30 -

福州失效模式和效果分析

福州失效模式和效果分析FMEA的重要價值在于其預(yù)防性,它鼓勵團隊在產(chǎn)品開發(fā)初期就深入思考潛在問題,,而非等到問題發(fā)生后再去補救,。這一過程促進了跨職能團隊之間的溝通與協(xié)作,,因為識別和解決失效模式往往需要設(shè)計、制造,、質(zhì)量,、采購等多個部門的共同努力。通過不斷的迭代和優(yōu)化,,F(xiàn)MEA不僅提升了產(chǎn)品的固有質(zhì)量,,還增強了企業(yè)的競爭力。FMEA還為企業(yè)提供了一種結(jié)構(gòu)化的風險管理框架,,幫助企業(yè)在面對外部環(huán)境變化或新技術(shù)引入時,,能夠更加穩(wěn)健地評估和管理潛在風險,確保項目的順利推進和產(chǎn)品的成功上市,。因此,,F(xiàn)MEA被視為現(xiàn)代質(zhì)量管理中不可或缺的一環(huán),為企業(yè)的可持續(xù)發(fā)展奠定了堅實的基礎(chǔ),。航空航天領(lǐng)域,,F(xiàn)MEA確保極端條件下的安全。福州失效模式...

2025-04-30 -

FMEA業(yè)務(wù)價錢

FMEA業(yè)務(wù)價錢FMEA咨詢作為一種先進的質(zhì)量管理工具,,在現(xiàn)代制造業(yè)中扮演著至關(guān)重要的角色,。它通過系統(tǒng)地分析和識別產(chǎn)品設(shè)計或生產(chǎn)過程中的潛在失效模式及其影響,幫助企業(yè)提前采取預(yù)防措施,,從而明顯降低產(chǎn)品故障率和生產(chǎn)成本,。在進行FMEA咨詢時,專業(yè)顧問會引導團隊運用失效模式與影響分析(FMEA)的方法,,逐步梳理每一個可能的失效點,,評估其發(fā)生的概率、探測度以及可能導致的后果嚴重程度,。這一過程不僅增強了團隊對產(chǎn)品或流程的全方面理解,,還促進了跨部門之間的溝通與合作,確保改進措施的有效實施,。通過FMEA咨詢,,企業(yè)能夠建立起一套持續(xù)改進的文化,不斷提升產(chǎn)品質(zhì)量和客戶滿意度,,從而在激烈的市場競爭中占據(jù)有利地位,。FMEA有助于...

2025-04-29 -

杭州FMEA七步法

杭州FMEA七步法在實際應(yīng)用中,失效模式和效果分析還強調(diào)了對失效原因根源的深入探索,。它要求團隊成員不僅要識別表面上的失效現(xiàn)象,,更要透過現(xiàn)象看本質(zhì),找出導致失效的根本原因,。這種深度分析有助于建立更加全方面的失效預(yù)防機制,,避免類似問題在未來再次發(fā)生,。FMEA還是一個動態(tài)過程,隨著產(chǎn)品或服務(wù)的不斷改進,,以及新技術(shù),、新材料的應(yīng)用,原有的失效模式可能會被新的模式取代,,因此定期更新FMEA分析是必要的。這種持續(xù)改進的文化使得組織能夠不斷適應(yīng)市場變化,,保持競爭力,。失效模式和效果分析不僅是質(zhì)量管理的重要工具,更是推動組織持續(xù)改進和創(chuàng)新的驅(qū)動力,。FMEA強調(diào)從源頭消除或降低風險,。杭州FMEA七步法FMEA七步法不僅強調(diào)了對潛在問...

2025-04-27 -

失效模式及影響分析業(yè)務(wù)費用

失效模式及影響分析業(yè)務(wù)費用失效模式與影響分析不僅是一個技術(shù)工具,更是一種持續(xù)改進的文化體現(xiàn),。它鼓勵團隊成員主動思考,,不斷挑戰(zhàn)現(xiàn)有方案,尋找潛在的改進空間,。在實施FMEA的過程中,,通過風險優(yōu)先數(shù)(RPN)的計算,團隊能夠量化不同失效模式的嚴重度,、發(fā)生頻率及探測度,,從而確定優(yōu)先解決的順序。這種量化分析使得決策過程更加客觀,、科學,。FMEA還是一個動態(tài)的過程,隨著產(chǎn)品生命周期的推進和外部環(huán)境的變化,,原有的失效模式可能不再適用,,新的風險又會出現(xiàn),因此需要定期復(fù)審和更新FMEA報告,,確保預(yù)防措施的有效性和針對性,。這種持續(xù)監(jiān)控和更新的機制,為企業(yè)的質(zhì)量管理提供了堅實的保障,,確保了產(chǎn)品和服務(wù)的持續(xù)改進與優(yōu)化,。FMEA讓企業(yè)更加關(guān)注風險...

2025-04-26 -

潛在失效模式與后果分析方案費用

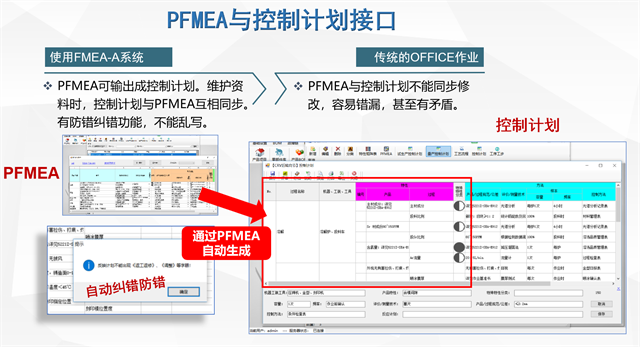

潛在失效模式與后果分析方案費用在汽車行業(yè),F(xiàn)MEA軟件的應(yīng)用尤為普遍,,從概念設(shè)計到生產(chǎn)驗證的每一個環(huán)節(jié)都不可或缺,。在產(chǎn)品開發(fā)初期,工程師利用FMEA軟件對零部件的失效模式進行預(yù)測,,評估其對整車的安全,、性能和成本的影響,,從而在設(shè)計階段就進行必要的優(yōu)化。在生產(chǎn)工藝規(guī)劃中,,F(xiàn)MEA軟件幫助識別潛在的制造缺陷,,如加工誤差、材料缺陷等,,并制定相應(yīng)的控制計劃,,減少生產(chǎn)過程中的不良品率。該軟件還支持對已有產(chǎn)品的持續(xù)改進,,通過分析售后服務(wù)數(shù)據(jù),,識別產(chǎn)品在使用過程中的失效模式,為下一代產(chǎn)品的設(shè)計和制造提供寶貴經(jīng)驗,。FMEA軟件已成為現(xiàn)代制造企業(yè)提升產(chǎn)品質(zhì)量,、降低風險成本的重要工具。FMEA是一種有效的風險評估工具,,幫助企業(yè)識別潛在風險,。潛在...

2025-04-26 -

桂林產(chǎn)品失效模式分析

桂林產(chǎn)品失效模式分析過程失效模式的分析是一個動態(tài)且持續(xù)的過程,它貫穿于產(chǎn)品的全生命周期,。隨著生產(chǎn)技術(shù)的進步,、原材料供應(yīng)商的更迭或客戶需求的變化,原有的失效模式可能減弱,,而新的失效風險可能涌現(xiàn),。因此,定期復(fù)審PFMEA文件,,結(jié)合生產(chǎn)現(xiàn)場的實時數(shù)據(jù)反饋,,對于維持產(chǎn)品質(zhì)量的穩(wěn)定性和持續(xù)改進至關(guān)重要??绮块T協(xié)作在PFMEA的執(zhí)行中扮演著重要角色,,工程、生產(chǎn),、質(zhì)量等部門需緊密合作,,共同識別問題、分析原因并尋求解決方案,。這種跨職能團隊的協(xié)同努力,,有助于構(gòu)建一個全方面的質(zhì)量防護網(wǎng),有效預(yù)防過程失效,,提升整體運營效率,,從而在激烈的市場競爭中保持先進地位。引入FMEA,,企業(yè)成本效益明顯提升,。桂林產(chǎn)品失效模式分析在制造行業(yè)中,,失效模...

2025-04-26 -

潛在失效模式后果分析業(yè)務(wù)多少錢

潛在失效模式后果分析業(yè)務(wù)多少錢潛在模式失效分析的實施過程強調(diào)持續(xù)改進和閉環(huán)管理。在初步識別和分析潛在失效模式后,,團隊會制定針對性的預(yù)防措施,,并將這些措施納入設(shè)計和生產(chǎn)過程中。然而,,這并不意味著分析的結(jié)束,,而是一個新的開始。隨著產(chǎn)品在實際環(huán)境中的使用,,新的失效模式可能會逐漸顯現(xiàn),,這時就需要進行迭代分析,不斷調(diào)整和優(yōu)化預(yù)防措施,。潛在模式失效分析還鼓勵跨部門的知識共享和經(jīng)驗學習,通過定期回顧和分析失效案例,,提升整個組織的可靠性和質(zhì)量意識,,確保產(chǎn)品能夠持續(xù)滿足市場需求和客戶期望。這種持續(xù)優(yōu)化的循環(huán)不僅有助于提升產(chǎn)品的競爭力,,也為企業(yè)帶來了長期的經(jīng)濟效益和社會效益,。定期進行FMEA審查,保持產(chǎn)品可靠性,。潛在失效模式后果分析業(yè)務(wù)多少錢...

2025-04-25 -

fmea潛在失效模式及后果分析服務(wù)方案

fmea潛在失效模式及后果分析服務(wù)方案潛在失效模式與效應(yīng)分析不僅是一種工具,,更是一種思維方式的轉(zhuǎn)變。它鼓勵企業(yè)從被動應(yīng)對問題轉(zhuǎn)向主動預(yù)防問題,,將質(zhì)量控制的重點前移至設(shè)計和規(guī)劃階段,。在實施FMEA的過程中,團隊成員需要充分溝通,,結(jié)合各自的專業(yè)知識和實踐經(jīng)驗,,共同挖掘潛在風險,這不僅能增強團隊凝聚力,,還能促進知識的共享與傳承,。FMEA還是一個持續(xù)改進的過程,隨著產(chǎn)品或過程的迭代升級,,需要定期復(fù)審和更新FMEA分析,,確保風險管理的有效性和及時性。通過持續(xù)應(yīng)用FMEA,,企業(yè)能夠構(gòu)建起一套完善的風險預(yù)防機制,,為產(chǎn)品的可靠性和安全性提供堅實保障。FMEA強調(diào)全員參與,,共同防控風險,。fmea潛在失效模式及后果分析服務(wù)方案潛在模式失效分析是一種在...

2025-04-24 -

fmea潛在失效模式與后果分析價錢

fmea潛在失效模式與后果分析價錢在產(chǎn)品開發(fā)與制造過程中,,F(xiàn)MEA(失效模式與影響分析)作為一種系統(tǒng)化、前瞻性的方法,,為識別和解決潛在問題提供了強有力的方案,。通過細致分析產(chǎn)品設(shè)計、制造過程以及服務(wù)環(huán)節(jié)的每一個步驟,,F(xiàn)MEA能夠預(yù)先揭示可能的失效模式,,評估其對系統(tǒng)性能、安全性及成本的影響程度,,并據(jù)此制定有效的預(yù)防措施和糾正方案,。這一方法不僅幫助企業(yè)降低產(chǎn)品故障率,提升產(chǎn)品質(zhì)量,,還能優(yōu)化生產(chǎn)流程,,減少不必要的成本浪費。例如,,在汽車制造業(yè)中,,對零部件進行FMEA分析,可以及時發(fā)現(xiàn)并改進設(shè)計缺陷,,確保車輛在極端條件下的可靠性和安全性,,為消費者提供更加安心的駕駛體驗。航空航天領(lǐng)域,,F(xiàn)MEA確保極端條件下的安全,。fmea潛在失效模式與后果...

2025-04-24 -

fmea潛在失效模式與后果分析咨詢

fmea潛在失效模式與后果分析咨詢FMEA的應(yīng)用還促進了團隊合作與跨部門溝通。在實施FMEA時,,需要來自設(shè)計,、工程、生產(chǎn),、質(zhì)量控制等多個部門的專業(yè)人士共同參與,,從不同角度審視潛在問題,這種跨職能的協(xié)作模式有助于打破部門壁壘,,形成更加全方面的解決方案,。通過FMEA,團隊成員能夠深入理解各自工作對整體項目的影響,,從而在日常工作中更加注重細節(jié),,主動尋找改進機會。FMEA還鼓勵持續(xù)改進的文化,,即便在產(chǎn)品上市后,,企業(yè)仍可根據(jù)市場反饋和客戶使用體驗,運用FMEA方法不斷迭代優(yōu)化,確保產(chǎn)品始終符合市場需求,,保持競爭力,。這種以預(yù)防為主的思維方式,是現(xiàn)代企業(yè)管理中不可或缺的一部分,,為企業(yè)可持續(xù)發(fā)展奠定了堅實的基礎(chǔ),。FMEA讓企業(yè)更加關(guān)注風險控制...

2025-04-22 -

fmea潛在的失效模式及后果分析企業(yè)

fmea潛在的失效模式及后果分析企業(yè)失效分析流程的實施,對于提升產(chǎn)品質(zhì)量和客戶滿意度具有深遠影響,。它要求跨學科團隊合作,,融合材料科學、機械工程,、電子技術(shù)等領(lǐng)域的專業(yè)知識,,共同攻克失效難題。在初步確定失效模式后,,分析團隊會運用先進的檢測技術(shù)和數(shù)據(jù)分析工具,,如掃描電鏡、能譜分析,、有限元分析等,,對失效部位進行深層次剖析。這一過程不僅幫助識別設(shè)計缺陷,、材料問題或制造工藝中的不足,還促進了新技術(shù)和新方法的引入,,以優(yōu)化產(chǎn)品設(shè)計和生產(chǎn)流程,。通過失效分析流程的持續(xù)優(yōu)化,企業(yè)能夠建立起一套完善的質(zhì)量管理體系,,有效預(yù)防未來可能出現(xiàn)的失效問題,,提升產(chǎn)品競爭力,贏得市場和消費者的信賴,。FMEA識別軟件系統(tǒng)中的潛在漏洞和錯誤,。fmea潛在的失效模式及后果...

2025-04-22 -

過程失效模式服務(wù)報價

過程失效模式服務(wù)報價企業(yè)FMEA軟件在現(xiàn)代制造業(yè)中扮演著至關(guān)重要的角色,它作為一種先進的質(zhì)量管理工具,,能夠幫助企業(yè)系統(tǒng)化地識別,、評估和控制產(chǎn)品或過程中潛在的失效模式及其影響。通過這一軟件,,企業(yè)能夠高效地進行失效模式與影響分析(FMEA),,不僅節(jié)省了人力和時間成本,還明顯提升了分析的準確性和全方面性,。FMEA軟件通常集成了數(shù)據(jù)分析,、風險評估和優(yōu)先排序等功能,使得團隊能夠直觀地了解哪些環(huán)節(jié)容易出現(xiàn)問題,并據(jù)此制定預(yù)防措施和改進方案,。該軟件還支持多用戶協(xié)作和版本控制,,確保團隊成員之間的信息同步,促進跨部門溝通與合作,。借助企業(yè)FMEA軟件,,企業(yè)能夠在產(chǎn)品開發(fā)初期就識別并消除潛在的質(zhì)量隱患,從而提高產(chǎn)品的可靠性和客戶滿意度...

2025-04-22 -

FMEA軟件培訓公司

FMEA軟件培訓公司在FMEA的實施過程中,,團隊需綜合考慮各種失效模式可能導致的后果,,包括對產(chǎn)品功能、安全性,、可靠性以及客戶滿意度的影響,。通過評估失效模式的嚴重度(S)、發(fā)生頻度(O)和探測度(D),,可以計算出風險優(yōu)先數(shù)(RPN),,進而確定哪些失效模式需要優(yōu)先關(guān)注。這一過程不僅要求團隊成員具備豐富的專業(yè)知識和實踐經(jīng)驗,,還需要良好的溝通和協(xié)作能力,。例如,在設(shè)計階段,,工程師可能會發(fā)現(xiàn)某個零件的公差設(shè)置過于寬松,,容易導致裝配不良。通過FMEA分析,,團隊可以迅速識別這一潛在問題,,調(diào)整設(shè)計參數(shù)或增加檢測環(huán)節(jié),從而避免后續(xù)生產(chǎn)中的大量返工和成本浪費,。FMEA的應(yīng)用,,使企業(yè)能夠在激烈的市場競爭中保持優(yōu)勢,不斷提升產(chǎn)品和服務(wù)的整...

2025-04-21 -

廣州FMEA咨詢

廣州FMEA咨詢失效模式和效果分析(FMEA)是一種系統(tǒng)化的方法,,普遍應(yīng)用于產(chǎn)品設(shè)計,、制造過程以及服務(wù)流程中,以識別和評估潛在的失效模式及其對系統(tǒng)整體性能的影響,。通過這一方法,,團隊能夠在產(chǎn)品或服務(wù)開發(fā)早期階段就識別出可能的缺陷,包括設(shè)計缺陷,、制造過程中的誤差以及服務(wù)中的不足,。每個失效模式都會被詳細分析,包括其發(fā)生的可能性,、探測的難易程度以及一旦失效發(fā)生可能導致的后果嚴重程度,。基于這些分析,團隊可以制定預(yù)防措施,,如改進設(shè)計,、優(yōu)化制造流程或增強質(zhì)量控制,從而明顯降低失效風險,,提高產(chǎn)品或服務(wù)的可靠性和客戶滿意度,。FMEA不僅促進了團隊之間的溝通與協(xié)作,還確保了資源能夠集中在解決關(guān)鍵的問題上,,是一種高效且成本效益明顯...

2025-04-21 -

潛在失效模式分析如何收費

潛在失效模式分析如何收費FMEA(失效模式與影響分析)軟件在現(xiàn)代制造業(yè)中扮演著至關(guān)重要的角色,,它為企業(yè)提供了一種系統(tǒng)化的方法來識別、評估產(chǎn)品設(shè)計或制造過程中潛在的失效模式及其對系統(tǒng)性能的影響,。通過這款軟件,,工程師們可以更加高效地開展工作,將復(fù)雜的分析過程自動化,,減少人為錯誤的同時提升分析的準確性,。FMEA軟件通常集成了數(shù)據(jù)庫管理功能,使得歷史數(shù)據(jù)和當前項目的分析結(jié)果得以有效存儲和快速檢索,,這對于持續(xù)改進和優(yōu)化產(chǎn)品設(shè)計至關(guān)重要,。該軟件還支持團隊合作,多名工程師可以同時在線編輯和分析,,極大地提高了工作效率,。它還能夠生成直觀的圖表和報告,幫助決策者更好地理解潛在風險,,從而制定針對性的預(yù)防措施,,確保產(chǎn)品的質(zhì)量和可靠性。FME...

2025-04-21 -

失效模式及效果分析業(yè)務(wù)費用

失效模式及效果分析業(yè)務(wù)費用對于制造業(yè)而言,,F(xiàn)MEA不僅是一種技術(shù)方法,更是一種文化和思維方式的轉(zhuǎn)變,。它強調(diào)預(yù)防勝于糾正,,鼓勵在問題發(fā)生前采取行動,而非在問題顯現(xiàn)后再尋求解決方案,。在實際操作中,,F(xiàn)MEA的應(yīng)用范圍普遍,從汽車制造到醫(yī)療設(shè)備,,從電子設(shè)備到食品加工,,各行各業(yè)都能從中受益。通過FMEA,,企業(yè)能夠更高效地管理資源,,減少因設(shè)計缺陷或生產(chǎn)失誤導致的召回事件,增強客戶信任和品牌聲譽。FMEA還有助于提升團隊的解決問題能力,,促進知識共享和創(chuàng)新思維,,為企業(yè)的可持續(xù)發(fā)展奠定堅實基礎(chǔ)。因此,,深入理解和有效實施FMEA,,已成為現(xiàn)代制造企業(yè)提升競爭力的關(guān)鍵策略之一。FMEA讓企業(yè)更加關(guān)注風險控制,。失效模式及效果分析業(yè)務(wù)費用FMEA...

2025-04-20 -

珠海FMEA表格

珠海FMEA表格在制造業(yè)中,,F(xiàn)MEA(失效模式與效應(yīng)分析)是一種至關(guān)重要的質(zhì)量管理工具,它能夠幫助企業(yè)在產(chǎn)品設(shè)計和制造過程早期識別并預(yù)防潛在的失效模式,。通過系統(tǒng)地分析產(chǎn)品或過程中可能出現(xiàn)的故障模式,、其原因、可能的影響以及探測這些故障的能力,,F(xiàn)MEA不僅提升了產(chǎn)品的可靠性和安全性,,還明顯降低了后期更改的成本和風險。這一方法鼓勵跨部門團隊合作,,從設(shè)計,、工程、生產(chǎn)到質(zhì)量控制等各個環(huán)節(jié)的專業(yè)人士共同參與,,確保從源頭控制質(zhì)量,。在實施FMEA時,團隊會采用風險優(yōu)先數(shù)(RPN)來量化每個失效模式的嚴重程度,、發(fā)生頻度和探測難度的乘積,,從而確定優(yōu)先改進的對象。隨著產(chǎn)品開發(fā)的推進,,F(xiàn)MEA還需不斷迭代更新,,以反映設(shè)計更改、工藝調(diào)...

2025-04-20 -

南寧產(chǎn)品失效模式分析

南寧產(chǎn)品失效模式分析潛在失效模式與效應(yīng)分析不僅是一種工具,,更是一種思維方式的轉(zhuǎn)變,。它鼓勵企業(yè)從被動應(yīng)對問題轉(zhuǎn)向主動預(yù)防問題,將質(zhì)量控制的重點前移至設(shè)計和規(guī)劃階段,。在實施FMEA的過程中,,團隊成員需要充分溝通,結(jié)合各自的專業(yè)知識和實踐經(jīng)驗,,共同挖掘潛在風險,,這不僅能增強團隊凝聚力,還能促進知識的共享與傳承,。FMEA還是一個持續(xù)改進的過程,,隨著產(chǎn)品或過程的迭代升級,,需要定期復(fù)審和更新FMEA分析,確保風險管理的有效性和及時性,。通過持續(xù)應(yīng)用FMEA,,企業(yè)能夠構(gòu)建起一套完善的風險預(yù)防機制,為產(chǎn)品的可靠性和安全性提供堅實保障,。FMEA有助于企業(yè)降低生產(chǎn)成本,,提高競爭力。南寧產(chǎn)品失效模式分析FMEA(失效模式和影響分析)是一...

2025-04-20 -

上海潛在失效模式有哪些

上海潛在失效模式有哪些在物業(yè)管理領(lǐng)域,,F(xiàn)MEA(失效模式與效應(yīng)分析)作為一種前瞻性的質(zhì)量管理工具,,發(fā)揮著至關(guān)重要的作用。它不僅幫助物業(yè)團隊系統(tǒng)地識別潛在的服務(wù)失效模式,,還能評估這些失效模式可能帶來的后果及其發(fā)生的概率,,從而制定有效的預(yù)防措施。通過FMEA,,物業(yè)管理人員能夠深入分析從日常維護到緊急響應(yīng)的各個環(huán)節(jié),,比如電梯故障、供水系統(tǒng)中斷或安全監(jiān)控失效等常見問題,。這一過程促使團隊優(yōu)先考慮高風險區(qū)域,,優(yōu)化資源配置,確保在預(yù)算范圍內(nèi)較大化地提升服務(wù)質(zhì)量和居住安全性,。FMEA還鼓勵跨部門合作,,促進信息共享,使得物業(yè)公司在面對突發(fā)狀況時能夠更加迅速,、準確地作出響應(yīng),,減少損失,增強業(yè)主滿意度和信任度,。FMEA是持續(xù)改進和創(chuàng)新的...

2025-04-19 -

fmea潛在失效模式分析哪家收費合理

fmea潛在失效模式分析哪家收費合理醫(yī)院相關(guān)企業(yè)的朋友們,,在醫(yī)療服務(wù)的廣闊領(lǐng)域中,風險如影隨形,。而FMEA(失效模式與影響分析)正是化解這些風險的強大利器,。FMEA能夠深入剖析醫(yī)療服務(wù)的各個環(huán)節(jié),從藥品采購到設(shè)備維護,,從診療流程到患者護理,無一遺漏,。以一家大型綜合醫(yī)院為例,,引入FMEA后,對藥品供應(yīng)鏈進行風險分析,,提前識別出可能的供應(yīng)商中斷,、藥品質(zhì)量問題等風險,,制定了相應(yīng)的應(yīng)急預(yù)案。這不僅保障了醫(yī)院的正常運轉(zhuǎn),,更確保了患者的用藥安全,。選擇FMEA,就是為醫(yī)院提供更可靠的服務(wù)支持,,提升企業(yè)在醫(yī)療領(lǐng)域的核心競爭力,。FMEA讓企業(yè)更加關(guān)注風險識別。fmea潛在失效模式分析哪家收費合理醫(yī)院相關(guān)企業(yè),,F(xiàn)MEA 助力提升醫(yī)療服務(wù)品質(zhì),。在醫(yī)院...

2025-04-19 -

產(chǎn)品失效模式分析價格

產(chǎn)品失效模式分析價格失效模式和效果分析(FMEA)是一種系統(tǒng)化的方法,普遍應(yīng)用于產(chǎn)品設(shè)計,、制造過程以及服務(wù)流程中,,以識別和評估潛在的失效模式及其對系統(tǒng)整體性能的影響。通過這一方法,,團隊能夠在產(chǎn)品或服務(wù)開發(fā)早期階段就識別出可能的缺陷,,包括設(shè)計缺陷、制造過程中的誤差以及服務(wù)中的不足,。每個失效模式都會被詳細分析,,包括其發(fā)生的可能性、探測的難易程度以及一旦失效發(fā)生可能導致的后果嚴重程度,?;谶@些分析,團隊可以制定預(yù)防措施,,如改進設(shè)計,、優(yōu)化制造流程或增強質(zhì)量控制,從而明顯降低失效風險,,提高產(chǎn)品或服務(wù)的可靠性和客戶滿意度,。FMEA不僅促進了團隊之間的溝通與協(xié)作,還確保了資源能夠集中在解決關(guān)鍵的問題上,,是一種高效且成本效益明顯...

2025-04-19 -

深圳產(chǎn)品失效模式分析

深圳產(chǎn)品失效模式分析FMEA表格的應(yīng)用不僅限于產(chǎn)品設(shè)計階段,,它也貫穿于整個產(chǎn)品生命周期,包括生產(chǎn)準備,、過程控制和持續(xù)改進等環(huán)節(jié),。在生產(chǎn)準備階段,通過FMEA表格可以識別出生產(chǎn)線上的潛在問題點,,提前做好預(yù)防措施,,如優(yōu)化工藝參數(shù)、增加檢測設(shè)備或改進工裝夾具等,,以減少生產(chǎn)過程中的質(zhì)量波動,。在過程控制階段,,F(xiàn)MEA表格作為監(jiān)控和評估工具,能夠及時發(fā)現(xiàn)和糾正過程中的偏差,,防止不良品流入下一道工序,。定期的FMEA回顧和更新,有助于團隊持續(xù)挖掘潛在的改進機會,,推動產(chǎn)品和過程的不斷優(yōu)化,。通過充分利用FMEA表格,企業(yè)能夠建立起一套科學的風險管理體系,,確保產(chǎn)品質(zhì)量的持續(xù)改進和穩(wěn)步提升,。引入FMEA后,產(chǎn)品召回率明顯降低,。深圳產(chǎn)品失...

2025-04-18 -

廣東FMEA

廣東FMEA潛在失效模式及后果分析(FMEA)是一種系統(tǒng)化的方法,,普遍應(yīng)用于產(chǎn)品設(shè)計、制造過程和服務(wù)流程中,,旨在識別和評估產(chǎn)品或過程中可能存在的失效模式,,以及這些失效模式可能帶來的后果。通過FMEA,,團隊能夠在產(chǎn)品或服務(wù)的設(shè)計階段就預(yù)見潛在的問題,,從而提前采取措施預(yù)防或減輕這些失效的發(fā)生。這種方法不僅有助于提高產(chǎn)品或服務(wù)的質(zhì)量,,還能明顯減少后期因修改設(shè)計或重新制造而產(chǎn)生的成本,。在進行FMEA時,團隊會詳細分析每個組件或步驟,,評估其失效的可能性,、影響的嚴重程度以及探測失效的能力,然后根據(jù)這些信息確定每個失效模式的優(yōu)先級,,從而制定有效的改進措施,。FMEA有助于企業(yè)建立風險防控體系。廣東FMEA汽車失效分析還需...

2025-04-17 -

湖南fmea潛在失效模式及后果分析

湖南fmea潛在失效模式及后果分析潛在模式失效分析的實施過程強調(diào)持續(xù)改進和閉環(huán)管理,。在初步識別和分析潛在失效模式后,,團隊會制定針對性的預(yù)防措施,并將這些措施納入設(shè)計和生產(chǎn)過程中,。然而,,這并不意味著分析的結(jié)束,而是一個新的開始,。隨著產(chǎn)品在實際環(huán)境中的使用,,新的失效模式可能會逐漸顯現(xiàn),這時就需要進行迭代分析,,不斷調(diào)整和優(yōu)化預(yù)防措施,。潛在模式失效分析還鼓勵跨部門的知識共享和經(jīng)驗學習,通過定期回顧和分析失效案例,,提升整個組織的可靠性和質(zhì)量意識,,確保產(chǎn)品能夠持續(xù)滿足市場需求和客戶期望。這種持續(xù)優(yōu)化的循環(huán)不僅有助于提升產(chǎn)品的競爭力,,也為企業(yè)帶來了長期的經(jīng)濟效益和社會效益,。FMEA為企業(yè)決策提供有力支持。湖南fmea潛在失效模式及后果分析失...

2025-04-17 -

珠海潛在失效模式后果分析

珠海潛在失效模式后果分析過程失效模式的分析是一個動態(tài)且持續(xù)的過程,,它貫穿于產(chǎn)品的全生命周期,。隨著生產(chǎn)技術(shù)的進步、原材料供應(yīng)商的更迭或客戶需求的變化,,原有的失效模式可能減弱,,而新的失效風險可能涌現(xiàn)。因此,,定期復(fù)審PFMEA文件,,結(jié)合生產(chǎn)現(xiàn)場的實時數(shù)據(jù)反饋,對于維持產(chǎn)品質(zhì)量的穩(wěn)定性和持續(xù)改進至關(guān)重要,??绮块T協(xié)作在PFMEA的執(zhí)行中扮演著重要角色,工程,、生產(chǎn),、質(zhì)量等部門需緊密合作,共同識別問題,、分析原因并尋求解決方案,。這種跨職能團隊的協(xié)同努力,有助于構(gòu)建一個全方面的質(zhì)量防護網(wǎng),,有效預(yù)防過程失效,,提升整體運營效率,從而在激烈的市場競爭中保持先進地位,。FMEA分析促進產(chǎn)品標準化,,提高效率。珠海潛在失效模式后果分析FMEA(失效...

2025-04-16 -

失效模式與影響分析方案價格

失效模式與影響分析方案價格在產(chǎn)品開發(fā)與制造過程中,,過程失效模式(PFMEA)是一種至關(guān)重要的預(yù)防性質(zhì)量工具,。它通過對產(chǎn)品或制造過程中可能發(fā)生的失效模式進行系統(tǒng)化分析,識別潛在的設(shè)計缺陷和生產(chǎn)弱點,。實施PFMEA時,,團隊會細致審查每一個生產(chǎn)步驟,從原材料接收到成品出庫,,逐一評估可能發(fā)生的失效模式及其影響,。這包括但不限于零件錯裝,、材料性能不達標、加工精度誤差等,。通過評估失效模式的嚴重度,、發(fā)生頻率及探測難度,團隊能優(yōu)先處理高風險項,,制定針對性的預(yù)防措施和持續(xù)改進計劃,。PFMEA不僅提升了產(chǎn)品質(zhì)量,還減少了生產(chǎn)過程中的不確定性和浪費,,確保產(chǎn)品從設(shè)計到制造的每一個環(huán)節(jié)都經(jīng)過嚴格把關(guān),,滿足甚至超越客戶的期望。FMEA通過評分系統(tǒng),,...

2025-04-15 -

風險分析方案費用

風險分析方案費用FMEA(失效模式與影響分析)是一種系統(tǒng)化的方法,,普遍應(yīng)用于產(chǎn)品設(shè)計、制造過程以及服務(wù)流程中,,旨在識別潛在的失效模式,,評估其對系統(tǒng)性能的影響程度,并提前采取措施預(yù)防或減輕這些影響,。它不僅是一種工具,,更是一種思維方式,鼓勵團隊從防錯而非糾錯的角度出發(fā),,進行前瞻性的風險管理,。在產(chǎn)品設(shè)計階段,F(xiàn)MEA幫助工程師識別出可能的設(shè)計缺陷,,比如材料選擇不當,、部件間干涉或裝配困難等,通過量化分析每個失效模式的嚴重度,、發(fā)生頻度和探測度,,確定關(guān)鍵控制點,從而在開發(fā)早期就進行優(yōu)化設(shè)計,,避免后期高昂的更改成本,。FMEA還促進了跨部門間的溝通與協(xié)作,因為從設(shè)計到生產(chǎn)再到售后的每一個環(huán)節(jié)都需要參與進來,,共同評估潛在風險,,...

2025-04-15 -

杭州失效分析常用的方法

杭州失效分析常用的方法FMEA不僅是一種分析工具,更是一種持續(xù)改進的文化體現(xiàn),。它鼓勵團隊成員跨越職能界限,,共同參與問題解決,通過不斷的迭代和優(yōu)化,形成閉環(huán)的反饋機制,。在實施FMEA時,,首先需要定義分析的范圍和邊界,明確分析的目的和關(guān)鍵顧客需求,。隨后,,通過頭腦風暴等方式,盡可能全方面地列出所有可能的失效模式,,并對每個失效模式進行風險評估,包括其發(fā)生的頻度,、影響的嚴重度以及探測度,。基于這些評估結(jié)果,,可以優(yōu)先制定針對高風險失效模式的預(yù)防和糾正措施,,確保資源的有效利用。FMEA的動態(tài)特性還體現(xiàn)在其周期性復(fù)審上,,隨著產(chǎn)品生命周期的推進和外部環(huán)境的變化,,原有的失效模式可能會發(fā)生變化,新的失效模式也可能出現(xiàn),,因此,,定期進行FME...

2025-04-15