-

泰州大口徑直縫焊管直銷

泰州大口徑直縫焊管直銷特種合金焊管:工業(yè)應(yīng)用的關(guān)鍵材料特種合金焊管是指采用鎳基合金,、鈦合金、鋯合金等特殊金屬材料制成的焊接管材,,憑借其優(yōu)異的耐高溫,、耐腐蝕和機(jī)械性能,在石油化工,、核電,、航空航天等工業(yè)領(lǐng)域發(fā)揮著不可替代的作用。材料特性與優(yōu)勢特種合金焊管的主要特點體現(xiàn)在:耐腐蝕性:如哈氏合金可抵抗?jié)饬蛩?、鹽酸等強(qiáng)腐蝕介質(zhì)高溫穩(wěn)定性:鎳基合金在800℃以上仍保持良好強(qiáng)度優(yōu)異的機(jī)械性能:鈦合金具有度重量比,,適用于航空領(lǐng)域特殊功能特性:鋯合金具有優(yōu)異的中子透過性,適用于核工業(yè)關(guān)鍵應(yīng)用領(lǐng)域石油化工:用于強(qiáng)酸強(qiáng)堿環(huán)境下的反應(yīng)器,、換熱器管道核電工業(yè):作為核燃料包殼管和主回路管道材料航空航天:飛機(jī)發(fā)動機(jī)燃油管路,、液壓系統(tǒng)海洋工程:深...

2025-06-04標(biāo)簽: 焊管 -

連云港大口徑直縫焊管多少錢

連云港大口徑直縫焊管多少錢焊管的焊接缺陷及其預(yù)防措施在焊管生產(chǎn)過程中,,焊接質(zhì)量直接影響產(chǎn)品的安全性和使用壽命,。常見的焊接缺陷不僅會降低焊管的機(jī)械性能,,還可能導(dǎo)致嚴(yán)重的安全隱患。常見焊接缺陷類型氣孔:焊接過程中氣體未及時逸出形成的小孔洞,。主要由于焊材潮濕,、保護(hù)氣體不足或焊接區(qū)域污染造成。夾渣:焊縫中殘留的熔渣或其他非金屬夾雜物,。通常因?qū)娱g清理不徹底或焊接參數(shù)不當(dāng)引起,。未熔合/未焊透:母材與焊縫金屬未完全熔合。多因焊接速度過快,、電流過小或坡口設(shè)計不當(dāng)所致,。裂紋:危險的缺陷,包括熱裂紋和冷裂紋,。主要由應(yīng)力集中,、氫含量過高或材料選擇不當(dāng)引起。關(guān)鍵預(yù)防措施嚴(yán)格工藝控制:優(yōu)化焊接參數(shù)(電流,、電壓,、速度)確保合適的預(yù)熱和層間溫度采用...

2025-06-04標(biāo)簽: 焊管 -

上海非標(biāo)厚壁焊管加工

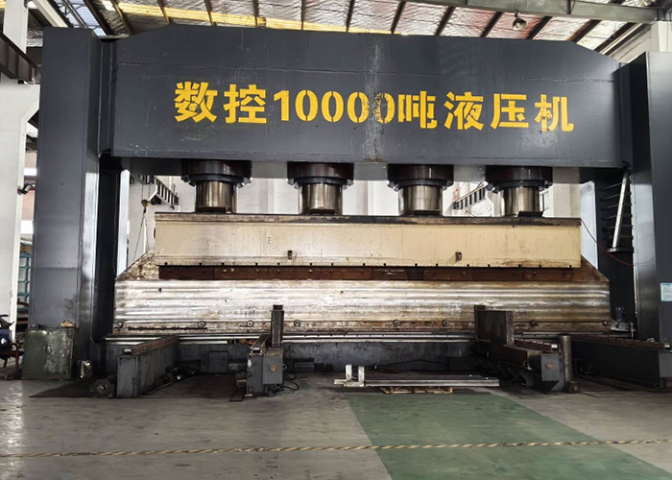

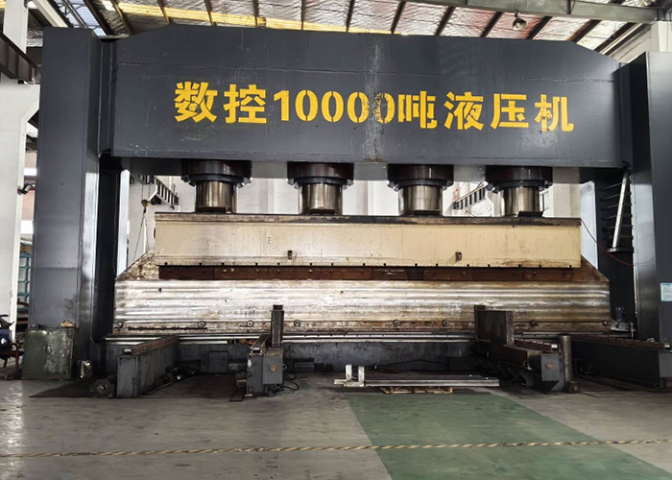

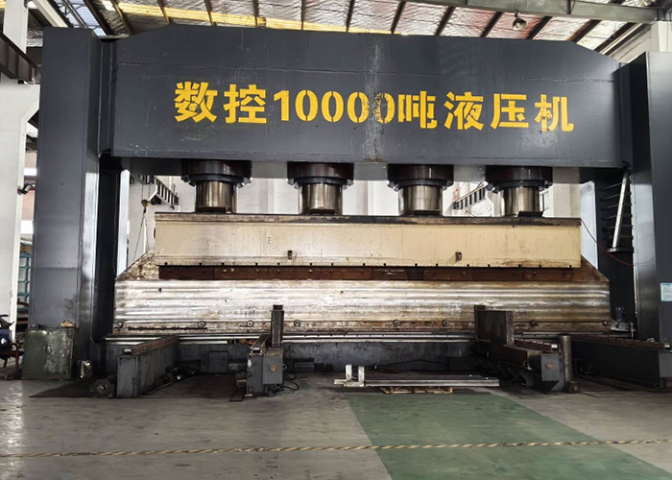

上海非標(biāo)厚壁焊管加工厚壁筒體作為石油化工、能源電力,、航空航天及重型機(jī)械等領(lǐng)域的關(guān)鍵部件,,廣泛應(yīng)用于壓力容器、反應(yīng)釜,、管道系統(tǒng)及核電站設(shè)備中,。隨著全球工業(yè)化的持續(xù)推進(jìn)和裝備制造業(yè)的升級,厚壁筒體加工的市場需求呈現(xiàn)穩(wěn)定增長態(tài)勢,。在能源領(lǐng)域,,油氣開采和煉化行業(yè)對高壓、耐腐蝕筒體的需求持續(xù)增加,,尤其在深海油氣和頁巖氣開發(fā)中,,厚壁筒體需滿足極端工況要求。核電產(chǎn)業(yè)的復(fù)蘇與小型模塊化反應(yīng)堆(SMR)的興起,,進(jìn)一步推動了對高精度,、高安全性筒體加工的需求。此外,,化工設(shè)備的大型化趨勢(如乙烯裂解裝置)也促使厚壁筒體向大直徑方向發(fā)展,。從技術(shù)層面看,市場對加工精度,、材料性能(如鈦合金)及焊接工藝的要求日益嚴(yán)格,,推動企業(yè)升級數(shù)控軋制、深孔...

2025-06-04標(biāo)簽: 焊管 -

連云港大口徑直縫焊管焊接

連云港大口徑直縫焊管焊接焊管的熱處理工藝及其影響焊管的熱處理是制造過程中至關(guān)重要的環(huán)節(jié),,它能夠明顯改善焊管的機(jī)械性能和微觀組織結(jié)構(gòu),。通過精確控制加熱溫度,、保溫時間和冷卻速度,熱處理工藝可以消除焊接應(yīng)力,、提高材料性能,,并確保焊管滿足各種工程應(yīng)用的要求。主要熱處理工藝類型退火處理:將焊管加熱到臨界溫度以上,,然后緩慢冷卻,。這一過程可以有效消除焊接過程中產(chǎn)生的殘余應(yīng)力,改善材料的塑性和韌性,,特別適用于需要后續(xù)冷加工的焊管,。正火處理:加熱到奧氏體化溫度后空冷。正火能夠細(xì)化晶粒,,提高焊管的強(qiáng)度和硬度,,同時保持良好的韌性,常用于碳鋼和低合金鋼焊管,。淬火+回火:先快速冷卻以獲得馬氏體組織,,再進(jìn)行回火處理。這種組合工藝可以明顯提高焊管...

2025-06-04標(biāo)簽: 焊管 -

麗水工業(yè)焊管銷售

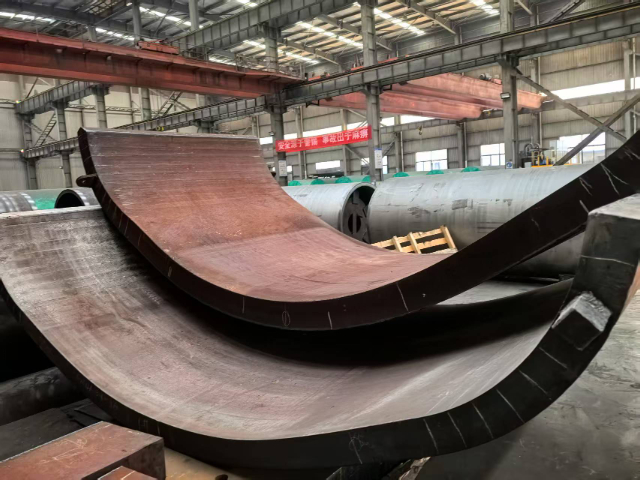

麗水工業(yè)焊管銷售熱卷厚壁筒體制造工藝要點解析熱卷厚壁筒體(壁厚≥50mm)是壓力容器、核電裝備等關(guān)鍵設(shè)備的主要部件,其制造工藝需嚴(yán)格控制以下要點:1.材料預(yù)處理板材需進(jìn)行100%超聲波探傷,,預(yù)熱溫度根據(jù)材質(zhì)設(shè)定(碳鋼150-200℃,,高強(qiáng)鋼200-300℃),采用電感應(yīng)或燃?xì)饧訜幔_保溫度梯度≤50℃/m。2.熱卷成型在900-1100℃溫區(qū)進(jìn)行卷制,采用四輥卷板機(jī)分3-5道次漸進(jìn)成型,,每道次壓下量控制在5%-8%,終卷溫度不低于550℃(針對調(diào)質(zhì)鋼),。實時激光測量橢圓度,,偏差控制在0.2%直徑以內(nèi)。3.縱縫焊接優(yōu)先選用窄間隙埋弧焊(NG-SAW),,預(yù)熱溫度較母材AC1?低50℃,,層間溫度200-250℃。厚...

2025-06-04標(biāo)簽: 焊管 -

連云港精密焊管設(shè)備商家

連云港精密焊管設(shè)備商家焊管無損檢測技術(shù)概述焊管在制造和使用過程中可能產(chǎn)生氣孔,、裂紋,、夾渣等缺陷,影響其強(qiáng)度與密封性,。為確保質(zhì)量,,無損檢測(NDT)技術(shù)被廣泛應(yīng)用,主要包括以下幾種方法:超聲波檢測(UT)利用高頻聲波在焊管內(nèi)部傳播,通過反射信號判斷缺陷位置和大小,,適用于檢測內(nèi)部裂紋和未熔合等缺陷,,檢測精度高且速度快。射線檢測(RT)采用X射線或γ射線穿透焊管,,通過成像顯示內(nèi)部缺陷,,尤其適用于檢測焊縫中的氣孔,、夾渣等體積型缺陷,,但需注意輻射防護(hù)。渦流檢測(ET)通過電磁感應(yīng)原理檢測焊管表面及近表面缺陷,,適用于大批量小直徑焊管的快速檢測,,但對深層缺陷靈敏度較低。磁粉檢測(MT)利用磁場和磁粉觀察焊管表面及近表面裂紋,,適用...

2025-06-04標(biāo)簽: 焊管 -

溫州小口徑厚壁焊管生產(chǎn)廠家

溫州小口徑厚壁焊管生產(chǎn)廠家焊管在化工行業(yè)的應(yīng)用焊管因其成本低,、生產(chǎn)效率高、規(guī)格靈活等特點,,在化工行業(yè)中得到了廣泛應(yīng)用,。化工生產(chǎn)環(huán)境通常具有強(qiáng)腐蝕性,、高溫高壓等特點,,因此對管材的耐腐蝕性、強(qiáng)度和密封性要求較高,。焊管通過合理的材料選擇和工藝優(yōu)化,,能夠滿足化工行業(yè)的嚴(yán)苛需求。1.輸送腐蝕性介質(zhì)化工生產(chǎn)過程中常涉及酸,、堿,、鹽等腐蝕性介質(zhì)的輸送,因此焊管通常采用不銹鋼(如304,、316L),、雙相鋼或鍍鋅、襯塑等防腐處理方式,,以提高耐腐蝕性能,。例如,在硫酸,、鹽酸等強(qiáng)酸輸送系統(tǒng)中,,316L不銹鋼焊管因其優(yōu)異的耐蝕性而被普遍使用。2.高溫高壓環(huán)境應(yīng)用化工設(shè)備如反應(yīng)釜,、換熱器,、蒸餾塔等需要在高溫高壓下運(yùn)行,焊管需具備良好的機(jī)械性能和焊接...

2025-06-04標(biāo)簽: 焊管 -

嘉興工業(yè)焊管價格

嘉興工業(yè)焊管價格直縫焊管在造紙機(jī)滾筒中的關(guān)鍵應(yīng)用直縫焊管憑借其優(yōu)異的尺寸精度、結(jié)構(gòu)穩(wěn)定性和成本優(yōu)勢,,已成為現(xiàn)代造紙機(jī)滾筒制造的主要材料,。在造紙設(shè)備中,烘缸,、壓榨輥,、導(dǎo)輥等關(guān)鍵滾筒部件普遍采用直縫焊管作為基體,通過精密加工和表面處理滿足嚴(yán)苛的工況需求,。直縫焊管在造紙機(jī)滾筒中的應(yīng)用主要體現(xiàn)三大優(yōu)勢:其一,,采用高頻電阻焊(ERW)或埋弧焊(SAW)工藝生產(chǎn)的直縫管,直線度可達(dá)0.5mm/m,,為滾筒動平衡提供先天優(yōu)勢,;其二,通過選用Q345B,、20#等鋼材,,焊管基體可承受造紙機(jī)高達(dá)800kN/m的線壓力,抗變形能力優(yōu)于鑄鐵輥體,;其三,,中空管狀結(jié)構(gòu)在保證強(qiáng)度的同時實現(xiàn)減重30%,明顯降低驅(qū)動能耗,。目前主流紙機(jī)烘缸多采用...

2025-06-04標(biāo)簽: 焊管 -

寧波高強(qiáng)鋼焊管焊接

寧波高強(qiáng)鋼焊管焊接無損檢測技術(shù)革新對焊管生產(chǎn)質(zhì)量的提升作用以相控陣超聲(PAUT)和衍射時差法(TOFD)先進(jìn)無損檢測技術(shù)正在推動焊管制造行業(yè)的質(zhì)量控制體系發(fā)生根本性變革,。這些技術(shù)的應(yīng)用不僅明顯提升了缺陷檢出能力,更重塑了焊管生產(chǎn)的質(zhì)量管控模式,。1.檢測精度突破PAUT技術(shù)通過電子控制的聲束偏轉(zhuǎn),,可實現(xiàn)對焊管焊縫的多角度掃描,對未熔合,、裂紋等危險缺陷的檢出率較傳統(tǒng)檢測方法提升40%以上,。TOFD技術(shù)對焊縫中心線區(qū)域的缺陷具有獨特的識別優(yōu)勢,兩者協(xié)同使用可使整體缺陷檢出率達(dá)到99.5%以上,。2.生產(chǎn)效率大幅提升在Φ1420mm大口徑焊管檢測中,,PAUT+TOFD組合檢測速度可達(dá)3-5m/min,較傳統(tǒng)射線檢測效率...

2025-06-04標(biāo)簽: 焊管 -

杭州不銹鋼焊管加工

杭州不銹鋼焊管加工四輥卷板機(jī)在國內(nèi)制造業(yè)的應(yīng)用現(xiàn)狀四輥卷板機(jī)作為板材成型裝備,,近年來在國內(nèi)重型裝備制造領(lǐng)域得到快速普及,,其技術(shù)水平和應(yīng)用規(guī)模已躋身世界先進(jìn)行列。目前國內(nèi)主要應(yīng)用于三大主要領(lǐng)域:在能源裝備制造方面,,四輥卷板機(jī)已成為核電壓力容器,、大型鍋爐汽包等關(guān)鍵部件生產(chǎn)的標(biāo)配設(shè)備。上海電氣,、東方電氣等企業(yè)配備的數(shù)控四輥卷板機(jī),,加工厚度達(dá)300mm,,可完成AP1000核電蒸發(fā)器筒體的精密卷制,橢圓度控制在0.2%以內(nèi),。石油化工領(lǐng)域是另一重要應(yīng)用市場,。國內(nèi)80%以上的大型壓力容器制造商已采用四輥卷板機(jī)加工厚壁塔器,如鎮(zhèn)海煉化二期項目中的加氫反應(yīng)器(材質(zhì)12Cr2Mo1R,,厚度150mm),,通過國產(chǎn)四輥設(shè)備實現(xiàn)了±0....

2025-06-04標(biāo)簽: 焊管 -

泰州高強(qiáng)鋼焊管焊接

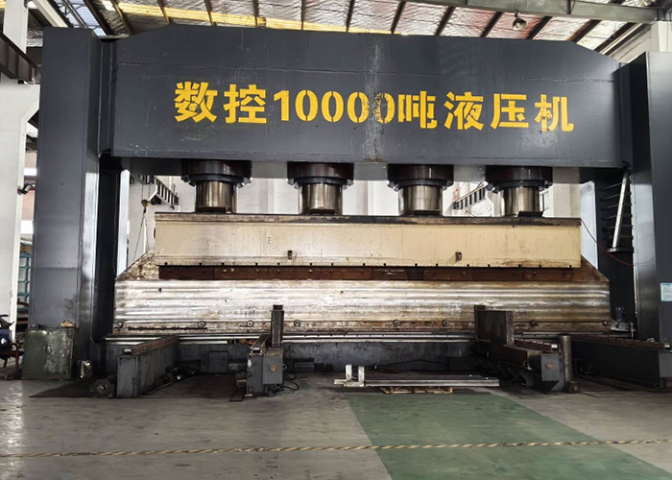

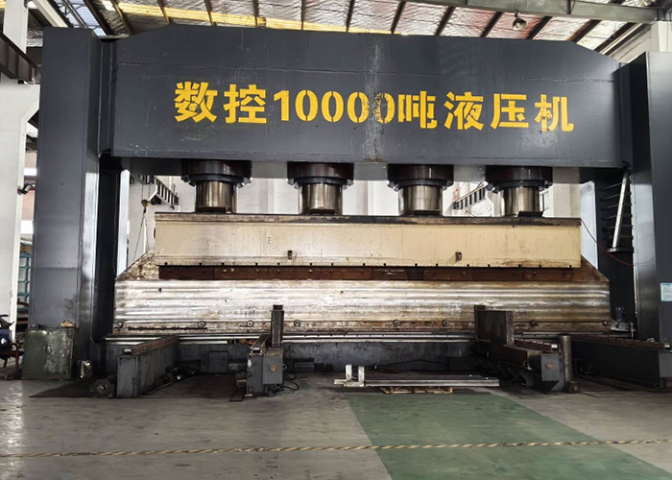

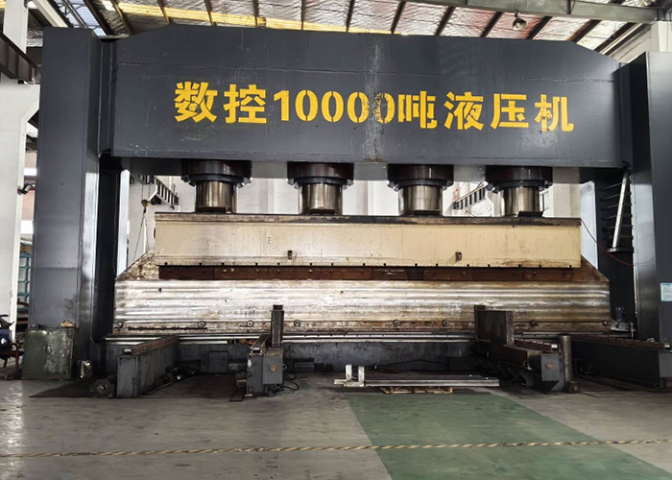

泰州高強(qiáng)鋼焊管焊接大直徑厚壁焊管制造工藝技術(shù)解析大直徑厚壁焊管(通常指直徑≥1000mm、壁厚≥20mm)是油氣輸送,、核電裝備等領(lǐng)域的關(guān)鍵部件,,其制造工藝融合了多項前列技術(shù),主要包括以下主要環(huán)節(jié):1.板材預(yù)處理選用高強(qiáng)度鋼板(如X80,、SA516Gr70等),,經(jīng)超聲波探傷,、噴砂除銹及銑邊處理,,確保板邊加工精度(坡口角度30°±1°,鈍邊2±0.5mm),。2.成型工藝UOE成型:采用萬噸級壓力機(jī),,先U型預(yù)彎,再O型閉圓,,然后機(jī)械擴(kuò)徑(E),,適用于直徑Φ1000-Φ3000mm、壁厚20-50mm的管道,,成型圓度≤0.3%D,;JCOE成型:通過漸進(jìn)式折彎(J形→C形→O形)配合液壓擴(kuò)徑,更適合小批量定制生產(chǎn),,可加工...

2025-06-04標(biāo)簽: 焊管 -

湖州非標(biāo)厚壁焊管設(shè)備商家

湖州非標(biāo)厚壁焊管設(shè)備商家厚壁筒體作為石油化工,、能源電力、航空航天及重型機(jī)械等領(lǐng)域的關(guān)鍵部件,,廣泛應(yīng)用于壓力容器,、反應(yīng)釜、管道系統(tǒng)及核電站設(shè)備中,。隨著全球工業(yè)化的持續(xù)推進(jìn)和裝備制造業(yè)的升級,,厚壁筒體加工的市場需求呈現(xiàn)穩(wěn)定增長態(tài)勢。在能源領(lǐng)域,,油氣開采和煉化行業(yè)對高壓,、耐腐蝕筒體的需求持續(xù)增加,尤其在深海油氣和頁巖氣開發(fā)中,,厚壁筒體需滿足極端工況要求,。核電產(chǎn)業(yè)的復(fù)蘇與小型模塊化反應(yīng)堆(SMR)的興起,,進(jìn)一步推動了對高精度、高安全性筒體加工的需求,。此外,,化工設(shè)備的大型化趨勢(如乙烯裂解裝置)也促使厚壁筒體向大直徑方向發(fā)展。從技術(shù)層面看,,市場對加工精度,、材料性能(如鈦合金)及焊接工藝的要求日益嚴(yán)格,推動企業(yè)升級數(shù)控軋制,、深孔...

2025-06-04標(biāo)簽: 焊管 -

淮安非標(biāo)厚壁焊管生產(chǎn)廠家

淮安非標(biāo)厚壁焊管生產(chǎn)廠家非標(biāo)厚壁焊管的市場前景分析非標(biāo)厚壁焊管(壁厚≥20mm,,定制化規(guī)格)作為工業(yè)領(lǐng)域的關(guān)鍵結(jié)構(gòu)材料,正迎來明顯的市場增長機(jī)遇,。隨著能源化工,、海洋工程、核電等產(chǎn)業(yè)向大型化,、高參數(shù)方向發(fā)展,,傳統(tǒng)標(biāo)準(zhǔn)焊管已難以滿足特殊工況需求,為非標(biāo)厚壁焊管創(chuàng)造了廣闊的應(yīng)用空間,。在能源裝備領(lǐng)域,,油氣管道向高鋼級(X80/X100)、大壁厚方向發(fā)展,,深海管道需要壁厚30-50mm的抗壓焊管,,預(yù)計2025年全球市場規(guī)模將突破80億美元?;と萜鲗δ透g復(fù)合厚壁焊管的需求年增長率達(dá)12%,,特別是鈦鋼、鎳基合金等特種復(fù)合管,。核電領(lǐng)域的蒸汽發(fā)生器用厚壁焊管要求滿足ASMEIII級標(biāo)準(zhǔn),,單臺機(jī)組需求超千噸,隨著全球核電復(fù)蘇,,將成為...

2025-06-04標(biāo)簽: 焊管 -

金華精密焊管哪家好

金華精密焊管哪家好坡口加工在復(fù)合板焊接中的關(guān)鍵作用復(fù)合板(如不銹鋼-碳鋼,、鈦-鋼等層壓材料)的焊接質(zhì)量高度依賴于坡口加工精度,合理的坡口設(shè)計與加工直接決定了復(fù)合界面的冶金結(jié)合質(zhì)量,。在復(fù)合板焊接中,,坡口加工需同時兼顧基層與復(fù)層材料的特性差異,其重要性主要體現(xiàn)在三個方面:首先,,精確的坡口幾何控制是避免焊接缺陷的前提,。復(fù)合板坡口需采用特殊形式(如非對稱V型或階梯型),以確保焊接熱影響區(qū)避開結(jié)合界面,。例如,,鈦鋼復(fù)合板要求復(fù)層側(cè)坡口角度比基層大5°-10°,,以隔離鈦與鐵的互熔區(qū)。加工精度需控制在±0.5°以內(nèi),,否則易產(chǎn)生未熔合或脆性相,。其次,坡口質(zhì)量影響耐腐蝕性能,。對于不銹鋼復(fù)合板,,復(fù)層側(cè)坡口需保留1-2mm鈍邊,加工表...

2025-06-03標(biāo)簽: 焊管 -

鎮(zhèn)江非標(biāo)直縫焊管焊接

鎮(zhèn)江非標(biāo)直縫焊管焊接2304雙相不銹鋼真空壓榨輥的創(chuàng)新應(yīng)用在現(xiàn)代化造紙生產(chǎn)線中,,2304雙相不銹鋼(UNSS32304)真空壓榨輥正逐步取代傳統(tǒng)鑄鐵和316L不銹鋼輥體,,成為高附加值紙機(jī)升級的關(guān)鍵部件。這種創(chuàng)新材料應(yīng)用明顯提升了壓榨部的運(yùn)行效率和耐久性,。2304不銹鋼真空壓榨輥的主要優(yōu)勢體現(xiàn)在三方面:首先,,其雙相組織結(jié)構(gòu)賦予輥體450MPa級的高屈服強(qiáng)度,使輥面在高達(dá)1000kN/m的線壓力下仍能保持優(yōu)異的結(jié)構(gòu)穩(wěn)定性,,有效減少傳統(tǒng)鑄鐵輥常見的微裂紋問題,。其次,材料固有的耐氯化物腐蝕性能(PREN≥25)可抵御紙機(jī)白水中氯離子的侵蝕,,特別適用于廢紙漿生產(chǎn)線,,其耐點蝕能力比316L不銹鋼提升2倍以上,。在實際運(yùn)行中,,2...

2025-06-03標(biāo)簽: 焊管 -

連云港精密焊管加工

連云港精密焊管加工國內(nèi)重型卷板裝備:220mm厚×4000mm寬四輥卷板機(jī)的行業(yè)定位卷制厚度200mm、寬度4000mm的四輥卷板機(jī)是我國重型裝備制造業(yè)的產(chǎn)品,。該規(guī)格設(shè)備全國保有量約50臺,,主要服務(wù)于核電工程、大型化工容器,、工業(yè)裝備等戰(zhàn)略領(lǐng)域,,是國家重大技術(shù)裝備自主化的重要成果。在技術(shù)等級上,,該設(shè)備具有三大主要優(yōu)勢:其一,,8000-10000噸的軋制力可滿足SA533、15CrMoR等特種材料的成型需求,,整體性能達(dá)到國際先進(jìn)水平,;其二,采用全閉環(huán)數(shù)控系統(tǒng),,成型精度控制在±0.05mm/m以內(nèi),,遠(yuǎn)超GB/T15825標(biāo)準(zhǔn)要求;其三,,創(chuàng)新的多液壓缸同步補(bǔ)償技術(shù),,可確保超厚板材的圓度偏差≤3mm/10m,。相比進(jìn)口設(shè)備...

2025-06-03標(biāo)簽: 焊管 -

無錫不銹鋼焊管多少錢

無錫不銹鋼焊管多少錢焊管在化工行業(yè)的應(yīng)用焊管因其成本低、生產(chǎn)效率高,、規(guī)格靈活等特點,,在化工行業(yè)中得到了廣泛應(yīng)用?;どa(chǎn)環(huán)境通常具有強(qiáng)腐蝕性,、高溫高壓等特點,因此對管材的耐腐蝕性,、強(qiáng)度和密封性要求較高,。焊管通過合理的材料選擇和工藝優(yōu)化,能夠滿足化工行業(yè)的嚴(yán)苛需求,。1.輸送腐蝕性介質(zhì)化工生產(chǎn)過程中常涉及酸,、堿、鹽等腐蝕性介質(zhì)的輸送,,因此焊管通常采用不銹鋼(如304,、316L)、雙相鋼或鍍鋅,、襯塑等防腐處理方式,,以提高耐腐蝕性能。例如,,在硫酸,、鹽酸等強(qiáng)酸輸送系統(tǒng)中,316L不銹鋼焊管因其優(yōu)異的耐蝕性而被普遍使用,。2.高溫高壓環(huán)境應(yīng)用化工設(shè)備如反應(yīng)釜,、換熱器、蒸餾塔等需要在高溫高壓下運(yùn)行,,焊管需具備良好的機(jī)械性能和焊接...

2025-06-03標(biāo)簽: 焊管 -

南京2304不銹鋼焊管價格

南京2304不銹鋼焊管價格焊管焊管(WeldedSteelPipe)是通過將鋼板或鋼帶卷曲成型后焊接而成的鋼管,,廣泛應(yīng)用于石油、天然氣,、供水,、建筑、機(jī)械制造等領(lǐng)域,。為確保焊管的質(zhì)量和安全性,,各國制定了相應(yīng)的標(biāo)準(zhǔn),主要涉及材料,、尺寸,、力學(xué)性能、工藝要求和檢測方法等方面,。1.國際通用標(biāo)準(zhǔn)API5L(美國石油學(xué)會標(biāo)準(zhǔn)):適用于石油和天然氣輸送用焊管,,分為PSL1和PSL2兩個質(zhì)量等級,,涵蓋不同鋼級(如A25、X42-X80等),。ASTMA53/A53M:用于一般結(jié)構(gòu)和低壓流體輸送,,分為A(電弧焊)、B(電阻焊)等類型,。EN10217(歐洲標(biāo)準(zhǔn)):適用于承壓焊管,,包括不同等級(如P235TR1、P355NH)及制造工藝要求,。江...

2025-06-03標(biāo)簽: 焊管 -

湖州2304不銹鋼焊管多少錢

湖州2304不銹鋼焊管多少錢不同壁厚焊管可加工的 小管徑分析焊管的 小可加工管徑與壁厚直接相關(guān),,受成型工藝、材料強(qiáng)度和設(shè)備能力的綜合限制,。以下是主要壁厚區(qū)間對應(yīng)的 小管徑技術(shù)參數(shù):1.薄壁焊管(δ≤3mm)采用高頻電阻焊(ERW)或激光焊工藝,, 小管徑可達(dá)Φ10mm(如精密儀器用不銹鋼管)。典型應(yīng)用包括汽車油管,、醫(yī)療器械等,,其徑厚比(D/δ)可突破50:1。2.中厚壁焊管(3mm<δ≤12mm)需使用輥式連續(xù)成型或螺旋焊工藝,, 小管徑降至Φ60mm(如SCH40碳鋼管),,徑厚比約5:1。過小管徑會導(dǎo)致成型應(yīng)力集中,,易出現(xiàn)橢圓度超標(biāo),。3.厚壁焊管(12mm<δ≤40mm)采用JCOE成型時,經(jīng)濟(jì)型 小管徑為Φ300mm(如...

2025-06-03標(biāo)簽: 焊管 -

杭州高強(qiáng)鋼焊管批發(fā)零售

杭州高強(qiáng)鋼焊管批發(fā)零售直縫焊管在造紙機(jī)滾筒中的關(guān)鍵應(yīng)用直縫焊管憑借其優(yōu)異的尺寸精度,、結(jié)構(gòu)穩(wěn)定性和成本優(yōu)勢,,已成為現(xiàn)代造紙機(jī)滾筒制造的主要材料。在造紙設(shè)備中,,烘缸、壓榨輥,、導(dǎo)輥等關(guān)鍵滾筒部件普遍采用直縫焊管作為基體,,通過精密加工和表面處理滿足嚴(yán)苛的工況需求。直縫焊管在造紙機(jī)滾筒中的應(yīng)用主要體現(xiàn)三大優(yōu)勢:其一,,采用高頻電阻焊(ERW)或埋弧焊(SAW)工藝生產(chǎn)的直縫管,,直線度可達(dá)0.5mm/m,為滾筒動平衡提供先天優(yōu)勢,;其二,,通過選用Q345B、20#等鋼材,,焊管基體可承受造紙機(jī)高達(dá)800kN/m的線壓力,,抗變形能力優(yōu)于鑄鐵輥體,;其三,中空管狀結(jié)構(gòu)在保證強(qiáng)度的同時實現(xiàn)減重30%,,明顯降低驅(qū)動能耗,。目前主流紙機(jī)烘缸多采用...

2025-06-03標(biāo)簽: 焊管 -

連云港小口徑厚壁焊管直銷

連云港小口徑厚壁焊管直銷精細(xì)鋼板尺寸加工在塔類容器制造中的重要性在塔類容器(如蒸餾塔、吸收塔,、反應(yīng)塔等)的制造過程中,,鋼板的精細(xì)尺寸加工是確保設(shè)備質(zhì)量、安全性和使用壽命的關(guān)鍵環(huán)節(jié),。塔類容器通常具有大直徑,、高筒體和復(fù)雜的內(nèi)部結(jié)構(gòu),任何尺寸偏差都可能導(dǎo)致裝配困難,、焊縫缺陷或運(yùn)行風(fēng)險,,因此對鋼板下料、坡口加工和成型精度要求極為嚴(yán)格,。首先,,精細(xì)的鋼板切割和坡口加工直接影響焊接質(zhì)量。塔節(jié)環(huán)縫的組對需要嚴(yán)格的尺寸匹配,,若鋼板邊緣加工誤差過大,,會導(dǎo)致焊縫錯邊、未熔合等問題,,進(jìn)而影響設(shè)備的承壓能力和密封性,。其次,塔體直線度和圓度對整體結(jié)構(gòu)穩(wěn)定性至關(guān)重要,,鋼板卷制時的尺寸誤差可能引起塔體偏心或局部應(yīng)力集中,,在高壓、高溫工況下易引發(fā)安全...

2025-06-03標(biāo)簽: 焊管 -

南京精密焊管加工

南京精密焊管加工焊管在核電站建設(shè)中的應(yīng)用核電站對管道系統(tǒng)的安全性,、可靠性和耐久性要求極高,,焊管因其良好的機(jī)械性能、密封性和可定制化特點,,在核電站建設(shè)中發(fā)揮著重要作用,。1.核級焊管的材料與標(biāo)準(zhǔn)核電站使用的焊管通常采用不銹鋼(如304L、316L)或低合金鋼,,并需符合ASMEIII,、RCC-M等核級標(biāo)準(zhǔn)。這些材料需具備優(yōu)異的耐腐蝕性,、抗輻照脆化能力和高溫強(qiáng)度,,以確保長期穩(wěn)定運(yùn)行。2.關(guān)鍵應(yīng)用領(lǐng)域主冷卻劑管道:連接反應(yīng)堆壓力容器和蒸汽發(fā)生器,輸送高溫高壓冷卻劑,,要求焊管具有極高的抗疲勞和抗應(yīng)力腐蝕能力,。輔助系統(tǒng)管道:如余熱排出系統(tǒng)、安全注水系統(tǒng)等,,焊管需在事故工況下保持結(jié)構(gòu)完整性,。核廢料處理系統(tǒng):用于輸送放射性介質(zhì)...

2025-06-03標(biāo)簽: 焊管 -

常州大口徑直縫焊管銷售

常州大口徑直縫焊管銷售焊管的應(yīng)用焊管是通過將鋼板或鋼帶卷曲成型后焊接而成的管材,具有生產(chǎn)效率高,、成本低,、規(guī)格靈活等優(yōu)勢,普遍應(yīng)用于多個領(lǐng)域,。在能源輸送方面,,焊管是石油、天然氣,、水等流體長距離運(yùn)輸?shù)闹饕牧?。大口徑焊管用于高壓油氣管道,而鍍鋅焊管則常用于城市供水,、供暖系統(tǒng),,確保輸送安全高效。在建筑工程中,,焊管是鋼結(jié)構(gòu)的重要支撐材料,,用于廠房、橋梁,、高層建筑的框架結(jié)構(gòu),。腳手架、護(hù)欄等施工設(shè)施也大量采用焊管,,因其強(qiáng)度高,、重量輕、安裝便捷,。在機(jī)械制造領(lǐng)域,,焊管用于汽車底盤、農(nóng)業(yè)機(jī)械,、工程設(shè)備等部件的制造,,滿足不同承重和結(jié)構(gòu)需求。此外,,家具、貨架,、體育器材等日常用品也普遍使用焊管,,兼顧耐用性與經(jīng)濟(jì)性。隨著技術(shù)進(jìn)步,,焊管正朝著...

2025-06-03標(biāo)簽: 焊管 -

淮安精密焊管哪家好

淮安精密焊管哪家好焊管無損檢測技術(shù)概述焊管在制造和使用過程中可能產(chǎn)生氣孔,、裂紋,、夾渣等缺陷,影響其強(qiáng)度與密封性,。為確保質(zhì)量,,無損檢測(NDT)技術(shù)被廣泛應(yīng)用,主要包括以下幾種方法:超聲波檢測(UT)利用高頻聲波在焊管內(nèi)部傳播,,通過反射信號判斷缺陷位置和大小,,適用于檢測內(nèi)部裂紋和未熔合等缺陷,檢測精度高且速度快,。射線檢測(RT)采用X射線或γ射線穿透焊管,,通過成像顯示內(nèi)部缺陷,尤其適用于檢測焊縫中的氣孔,、夾渣等體積型缺陷,,但需注意輻射防護(hù)。渦流檢測(ET)通過電磁感應(yīng)原理檢測焊管表面及近表面缺陷,,適用于大批量小直徑焊管的快速檢測,,但對深層缺陷靈敏度較低。磁粉檢測(MT)利用磁場和磁粉觀察焊管表面及近表面裂紋,,適用...

2025-06-03標(biāo)簽: 焊管 -

臺州工業(yè)焊管直銷

臺州工業(yè)焊管直銷相控陣超聲檢測技術(shù)在焊管檢測中的應(yīng)用相控陣超聲檢測(PAUT)是近年來焊管無損檢測領(lǐng)域的重要技術(shù)進(jìn)步,。相比傳統(tǒng)超聲波檢測,該技術(shù)通過電子控制多晶片陣列的聲束偏轉(zhuǎn)和聚焦,,實現(xiàn)動態(tài)掃描和高精度成像,,明顯提升了焊管缺陷的檢出率和檢測效率。在焊管焊縫檢測中,,相控陣技術(shù)可靈活調(diào)整聲束角度,,有效識別未熔合、裂紋,、氣孔等各類缺陷,,尤其適用于厚壁焊管和多層焊縫的檢測。其扇形掃描功能可一次性覆蓋更大檢測區(qū)域,,減少漏檢風(fēng)險,。同時,相控陣系統(tǒng)生成的實時二維或三維圖像,,使缺陷定位更直觀,,便于質(zhì)量評估和數(shù)據(jù)存檔。該技術(shù)已廣泛應(yīng)用于石油天然氣管道,、核電用管等高要求領(lǐng)域,,不僅提高了檢測可靠性,還通過自動化掃描大幅提升了檢測...

2025-06-03標(biāo)簽: 焊管 -

江蘇不銹鋼焊管報價

江蘇不銹鋼焊管報價無損檢測技術(shù)革新對焊管生產(chǎn)質(zhì)量的提升作用以相控陣超聲(PAUT)和衍射時差法(TOFD)先進(jìn)無損檢測技術(shù)正在推動焊管制造行業(yè)的質(zhì)量控制體系發(fā)生根本性變革。這些技術(shù)的應(yīng)用不僅明顯提升了缺陷檢出能力,,更重塑了焊管生產(chǎn)的質(zhì)量管控模式,。1.檢測精度突破PAUT技術(shù)通過電子控制的聲束偏轉(zhuǎn),可實現(xiàn)對焊管焊縫的多角度掃描,,對未熔合,、裂紋等危險缺陷的檢出率較傳統(tǒng)檢測方法提升40%以上。TOFD技術(shù)對焊縫中心線區(qū)域的缺陷具有獨特的識別優(yōu)勢,,兩者協(xié)同使用可使整體缺陷檢出率達(dá)到99.5%以上,。2.生產(chǎn)效率大幅提升在Φ1420mm大口徑焊管檢測中,PAUT+TOFD組合檢測速度可達(dá)3-5m/min,,較傳統(tǒng)射線檢測效率...

2025-06-03標(biāo)簽: 焊管 -

杭州工業(yè)焊管報價

杭州工業(yè)焊管報價非標(biāo)厚壁焊管的市場前景分析非標(biāo)厚壁焊管(壁厚≥20mm,,定制化規(guī)格)作為工業(yè)領(lǐng)域的關(guān)鍵結(jié)構(gòu)材料,正迎來明顯的市場增長機(jī)遇,。隨著能源化工,、海洋工程、核電等產(chǎn)業(yè)向大型化,、高參數(shù)方向發(fā)展,,傳統(tǒng)標(biāo)準(zhǔn)焊管已難以滿足特殊工況需求,為非標(biāo)厚壁焊管創(chuàng)造了廣闊的應(yīng)用空間,。在能源裝備領(lǐng)域,,油氣管道向高鋼級(X80/X100)、大壁厚方向發(fā)展,,深海管道需要壁厚30-50mm的抗壓焊管,,預(yù)計2025年全球市場規(guī)模將突破80億美元?;と萜鲗δ透g復(fù)合厚壁焊管的需求年增長率達(dá)12%,,特別是鈦鋼、鎳基合金等特種復(fù)合管,。核電領(lǐng)域的蒸汽發(fā)生器用厚壁焊管要求滿足ASMEIII級標(biāo)準(zhǔn),,單臺機(jī)組需求超千噸,隨著全球核電復(fù)蘇,,將成為...

2025-06-03標(biāo)簽: 焊管 -

鎮(zhèn)江小口徑厚壁焊管供應(yīng)商

鎮(zhèn)江小口徑厚壁焊管供應(yīng)商厚壁筒體作為石油化工,、能源電力、航空航天及重型機(jī)械等領(lǐng)域的關(guān)鍵部件,,廣泛應(yīng)用于壓力容器,、反應(yīng)釜、管道系統(tǒng)及核電站設(shè)備中,。隨著全球工業(yè)化的持續(xù)推進(jìn)和裝備制造業(yè)的升級,,厚壁筒體加工的市場需求呈現(xiàn)穩(wěn)定增長態(tài)勢,。在能源領(lǐng)域,,油氣開采和煉化行業(yè)對高壓,、耐腐蝕筒體的需求持續(xù)增加,尤其在深海油氣和頁巖氣開發(fā)中,,厚壁筒體需滿足極端工況要求,。核電產(chǎn)業(yè)的復(fù)蘇與小型模塊化反應(yīng)堆(SMR)的興起,進(jìn)一步推動了對高精度,、高安全性筒體加工的需求,。此外,化工設(shè)備的大型化趨勢(如乙烯裂解裝置)也促使厚壁筒體向大直徑方向發(fā)展,。從技術(shù)層面看,,市場對加工精度、材料性能(如鈦合金)及焊接工藝的要求日益嚴(yán)格,,推動企業(yè)升級數(shù)控軋制,、深孔...

2025-06-03標(biāo)簽: 焊管 -

南京高強(qiáng)鋼焊管生產(chǎn)廠家

南京高強(qiáng)鋼焊管生產(chǎn)廠家PAUT+TOFD技術(shù)在焊管生產(chǎn)中的創(chuàng)新應(yīng)用相控陣超聲(PAUT)與衍射時差法(TOFD)的協(xié)同檢測技術(shù),正在焊管制造領(lǐng)域?qū)崿F(xiàn)質(zhì)量控制的突破,。該技術(shù)組合通過優(yōu)勢互補(bǔ),,可對焊管縱縫、螺旋焊縫實現(xiàn)全覆蓋,、高精度檢測,,逐步替代傳統(tǒng)射線檢測(RT)。技術(shù)優(yōu)勢:全焊縫覆蓋檢測PAUT的多角度電子掃描(可達(dá)70°扇形掃查)可精確識別未熔合,、夾渣等面狀缺陷,;TOFD則對焊縫中心區(qū)域的裂紋、氣孔等體積型缺陷靈敏度極高,,兩者組合缺陷檢出率超過99%,。厚壁管檢測突破對于壁厚≥20mm的焊管,PAUT+TOFD可一次完成全厚度檢測(傳統(tǒng)UT需多次換能器),,尤其適用于X80等高強(qiáng)鋼焊管,,其-20℃低溫環(huán)境下的檢測穩(wěn)定...

2025-06-03標(biāo)簽: 焊管 -

蘇州工業(yè)焊管銷售

蘇州工業(yè)焊管銷售風(fēng)電樁管市場現(xiàn)狀與發(fā)展趨勢風(fēng)電樁管作為海上風(fēng)電基礎(chǔ)支撐的主要部件,正隨著全球海上風(fēng)電的快速發(fā)展迎來爆發(fā)式增長,。2023年全球風(fēng)電樁管市場規(guī)模已突破80萬噸,,預(yù)計2025年將超過120萬噸,年復(fù)合增長率達(dá)15%以上,。中國作為全球的海上風(fēng)電市場,,占據(jù)全球風(fēng)電樁管需求的60%以上。目前,,風(fēng)電樁管主要向大直徑,、厚壁化方向發(fā)展,。主流規(guī)格已從早期的Φ4-6米升級至Φ8-10米,壁厚達(dá)60-100mm,,以適應(yīng)20MW級風(fēng)機(jī)和50米以上水深需求,。材料方面,S355ML,、S420ML等高強(qiáng)鋼占比超過80%,,部分深海項目開始采用S460ML等更高強(qiáng)度鋼材。制造工藝上,,三絲埋弧焊(SAW)和JCOE成型技術(shù)成為行業(yè)...

2025-06-03標(biāo)簽: 焊管