-

常州工業(yè)焊管銷售

常州工業(yè)焊管銷售焊管在化工行業(yè)的應(yīng)用焊管因其成本低、生產(chǎn)效率高,、規(guī)格靈活等特點,,在化工行業(yè)中得到了廣泛應(yīng)用?;どa(chǎn)環(huán)境通常具有強(qiáng)腐蝕性,、高溫高壓等特點,因此對管材的耐腐蝕性,、強(qiáng)度和密封性要求較高,。焊管通過合理的材料選擇和工藝優(yōu)化,能夠滿足化工行業(yè)的嚴(yán)苛需求,。1.輸送腐蝕性介質(zhì)化工生產(chǎn)過程中常涉及酸,、堿、鹽等腐蝕性介質(zhì)的輸送,,因此焊管通常采用不銹鋼(如304,、316L)、雙相鋼或鍍鋅,、襯塑等防腐處理方式,,以提高耐腐蝕性能。例如,,在硫酸,、鹽酸等強(qiáng)酸輸送系統(tǒng)中,316L不銹鋼焊管因其優(yōu)異的耐蝕性而被普遍使用,。2.高溫高壓環(huán)境應(yīng)用化工設(shè)備如反應(yīng)釜,、換熱器、蒸餾塔等需要在高溫高壓下運行,,焊管需具備良好的機(jī)械性能和焊接...

2025-06-09標(biāo)簽: 焊管 -

杭州2304不銹鋼焊管焊接

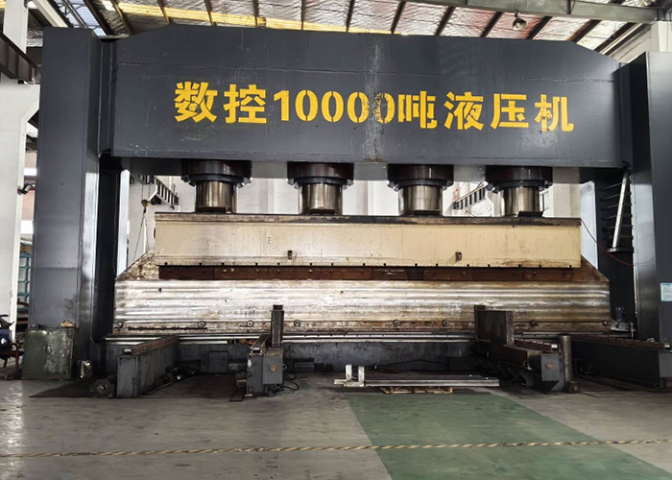

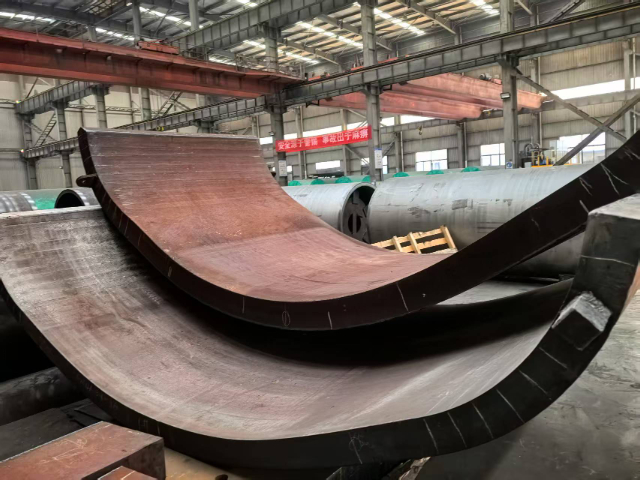

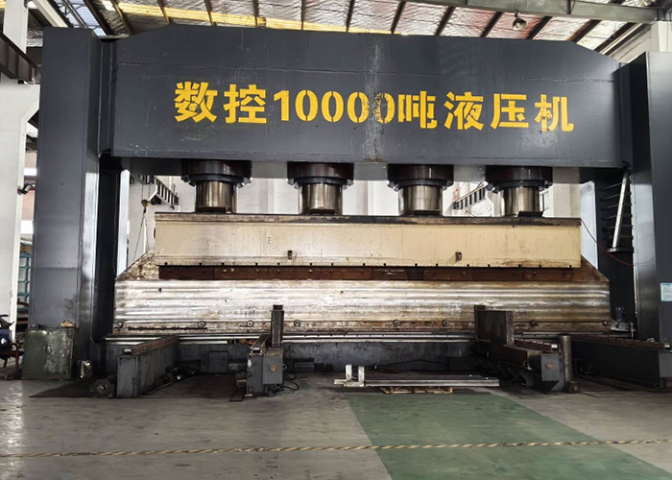

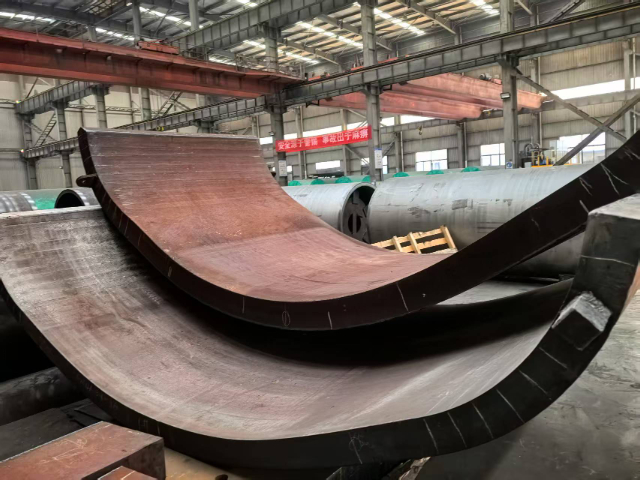

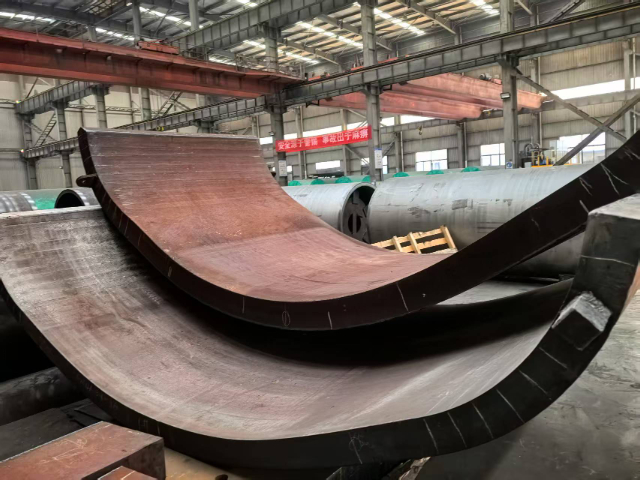

杭州2304不銹鋼焊管焊接厚壁筒體卷制工藝的難點與挑戰(zhàn)厚壁筒體卷制是壓力容器,、鍋爐及重型管道制造中的關(guān)鍵工序,其工藝難度明顯高于普通筒體成型,。主要技術(shù)難點集中在以下幾個方面:首先,,材料變形抗力大是主要挑戰(zhàn)。厚鋼板(通常壁厚超過50mm)在卷制時需要克服極大的塑性變形阻力,對卷板機(jī)的軋輥壓力,、驅(qū)動功率及結(jié)構(gòu)剛度提出極高要求,。若設(shè)備能力不足,易導(dǎo)致板材回彈嚴(yán)重,,成型精度難以控制,。其次,預(yù)彎工序尤為關(guān)鍵,。厚壁筒體兩端需預(yù)先壓頭成型,,但受材料厚度影響,,傳統(tǒng)模具難以實現(xiàn)理想彎曲半徑,,易出現(xiàn)直邊段過長或棱角現(xiàn)象,影響后續(xù)組對焊接質(zhì)量,。此外,,殘余應(yīng)力控制是另一大難題。厚板冷卷時產(chǎn)生的加工硬化現(xiàn)象明顯,,若工藝參數(shù)不當(dāng),,筒體內(nèi)部會殘留較...

2025-06-09標(biāo)簽: 焊管 -

江蘇不銹鋼焊管生產(chǎn)廠家

江蘇不銹鋼焊管生產(chǎn)廠家精細(xì)鋼板尺寸加工在塔類容器制造中的重要性在塔類容器(如蒸餾塔、吸收塔,、反應(yīng)塔等)的制造過程中,,鋼板的精細(xì)尺寸加工是確保設(shè)備質(zhì)量、安全性和使用壽命的關(guān)鍵環(huán)節(jié),。塔類容器通常具有大直徑,、高筒體和復(fù)雜的內(nèi)部結(jié)構(gòu),任何尺寸偏差都可能導(dǎo)致裝配困難,、焊縫缺陷或運行風(fēng)險,,因此對鋼板下料、坡口加工和成型精度要求極為嚴(yán)格,。首先,,精細(xì)的鋼板切割和坡口加工直接影響焊接質(zhì)量。塔節(jié)環(huán)縫的組對需要嚴(yán)格的尺寸匹配,,若鋼板邊緣加工誤差過大,,會導(dǎo)致焊縫錯邊、未熔合等問題,,進(jìn)而影響設(shè)備的承壓能力和密封性,。其次,塔體直線度和圓度對整體結(jié)構(gòu)穩(wěn)定性至關(guān)重要,,鋼板卷制時的尺寸誤差可能引起塔體偏心或局部應(yīng)力集中,,在高壓、高溫工況下易引發(fā)安全...

2025-06-09標(biāo)簽: 焊管 -

臺州2205不銹鋼焊管直銷

臺州2205不銹鋼焊管直銷焊管行業(yè)綠色制造技術(shù)現(xiàn)狀1.綠色材料應(yīng)用高強(qiáng)鋼及輕量化材料:采用高強(qiáng)鋼(如HSLA鋼)減少材料用量,同時保持結(jié)構(gòu)強(qiáng)度,。環(huán)保涂層技術(shù):使用無鉻鈍化,、水性涂料等環(huán)保表面處理技術(shù),替代傳統(tǒng)含鉻,、含鉛涂層,。再生不銹鋼應(yīng)用:推廣廢鋼回收冶煉的不銹鋼焊管,降低原生資源消耗,。2.節(jié)能生產(chǎn)工藝高頻焊接(HFW)優(yōu)化:采用高頻感應(yīng)焊技術(shù),,相比傳統(tǒng)電弧焊節(jié)能20%~30%。激光焊與等離子焊:提升焊接精度,,減少廢品率,,降低能耗。冷軋?zhí)娲鸁彳垼豪滠埑尚凸に嚳蓽p少加熱環(huán)節(jié)的能源消耗,。3.減排與廢棄物管理廢氣處理技術(shù):焊接煙塵采用靜電除塵,、活性炭吸附等技術(shù),減少VOCs排放,。廢水循環(huán)利用:酸洗,、鈍化廢水經(jīng)中和、膜過濾后回...

2025-06-09標(biāo)簽: 焊管 -

宿遷精密焊管價格

宿遷精密焊管價格熱卷厚壁筒體制造工藝要點解析熱卷厚壁筒體(壁厚≥50mm)是壓力容器,、核電裝備等關(guān)鍵設(shè)備的主要部件,,其制造工藝需嚴(yán)格控制以下要點:1.材料預(yù)處理板材需進(jìn)行100%超聲波探傷,預(yù)熱溫度根據(jù)材質(zhì)設(shè)定(碳鋼150-200℃,,高強(qiáng)鋼200-300℃),,采用電感應(yīng)或燃?xì)饧訜幔_保溫度梯度≤50℃/m,。2.熱卷成型在900-1100℃溫區(qū)進(jìn)行卷制,,采用四輥卷板機(jī)分3-5道次漸進(jìn)成型,每道次壓下量控制在5%-8%,,終卷溫度不低于550℃(針對調(diào)質(zhì)鋼),。實時激光測量橢圓度,偏差控制在0.2%直徑以內(nèi),。3.縱縫焊接優(yōu)先選用窄間隙埋弧焊(NG-SAW),,預(yù)熱溫度較母材AC1?低50℃,層間溫度200-250℃,。厚...

2025-06-09標(biāo)簽: 焊管 -

江蘇不銹鋼焊管設(shè)備商家

江蘇不銹鋼焊管設(shè)備商家焊管的焊接缺陷及其預(yù)防措施在焊管生產(chǎn)過程中,,焊接質(zhì)量直接影響產(chǎn)品的安全性和使用壽命。常見的焊接缺陷不僅會降低焊管的機(jī)械性能,,還可能導(dǎo)致嚴(yán)重的安全隱患,。常見焊接缺陷類型氣孔:焊接過程中氣體未及時逸出形成的小孔洞,。主要由于焊材潮濕、保護(hù)氣體不足或焊接區(qū)域污染造成,。夾渣:焊縫中殘留的熔渣或其他非金屬夾雜物,。通常因?qū)娱g清理不徹底或焊接參數(shù)不當(dāng)引起。未熔合/未焊透:母材與焊縫金屬未完全熔合,。多因焊接速度過快,、電流過小或坡口設(shè)計不當(dāng)所致。裂紋:危險的缺陷,,包括熱裂紋和冷裂紋,。主要由應(yīng)力集中、氫含量過高或材料選擇不當(dāng)引起,。關(guān)鍵預(yù)防措施嚴(yán)格工藝控制:優(yōu)化焊接參數(shù)(電流,、電壓、速度)確保合適的預(yù)熱和層間溫度采用...

2025-06-09標(biāo)簽: 焊管 -

紹興不銹鋼焊管焊接

紹興不銹鋼焊管焊接非標(biāo)特材焊管的應(yīng)用前景:定制化需求驅(qū)動增長非標(biāo)特材焊管(定制化特殊材料焊接鋼管)憑借其的耐腐蝕,、耐高溫特性,,在極端工況領(lǐng)域展現(xiàn)出廣闊的應(yīng)用前景,。隨著能源,、化工、航空航天等產(chǎn)業(yè)技術(shù)升級,,全球非標(biāo)特材焊管市場預(yù)計將以年復(fù)合增長率8%-10%持續(xù)擴(kuò)張,,2025年市場規(guī)模有望突破60億美元。在能源領(lǐng)域,,深海油氣開發(fā)推動鎳基合金(如Inconel625),、超級雙相鋼(如S32750)焊管需求激增,這類材料可耐受1500m以上深海的高壓腐蝕環(huán)境,。新能源產(chǎn)業(yè)中,,光伏多晶硅設(shè)備用高純鋁焊管、氫能儲運裝備用奧氏體不銹鋼復(fù)合管等新興需求正在形成,。半導(dǎo)體與生物醫(yī)藥領(lǐng)域?qū)Τ瑵崈綦娮蛹?16L焊管的需求年增速超過15%...

2025-06-09標(biāo)簽: 焊管 -

蘇州雙相鋼焊管加工

蘇州雙相鋼焊管加工焊管的智能制造與工業(yè)4.0隨著工業(yè)4.0時代的到來,,焊管制造行業(yè)正經(jīng)歷著深刻的智能化變革。通過物聯(lián)網(wǎng)(IoT),、大數(shù)據(jù),、人工智能(AI)等先進(jìn)技術(shù)的融合應(yīng)用,焊管生產(chǎn)正朝著數(shù)字化,、網(wǎng)絡(luò)化和智能化的方向發(fā)展,,大幅提升了生產(chǎn)效率、產(chǎn)品質(zhì)量和資源利用率,。1.智能生產(chǎn)流程在工業(yè)4.0框架下,,焊管生產(chǎn)線實現(xiàn)了全流程自動化控制,。智能傳感器實時監(jiān)測焊接溫度、壓力,、速度等關(guān)鍵參數(shù),,并通過AI算法進(jìn)行動態(tài)優(yōu)化,確保焊縫質(zhì)量穩(wěn)定,。機(jī)器人自動上下料和焊接,,減少了人為誤差,提高了生產(chǎn)一致性,。2.數(shù)字孿生與預(yù)測性維護(hù)數(shù)字孿生技術(shù)為焊管生產(chǎn)提供了虛擬仿真平臺,,可在投產(chǎn)前模擬不同工藝參數(shù)對產(chǎn)品質(zhì)量的影響。同時,,設(shè)備運行數(shù)據(jù)...

2025-06-09標(biāo)簽: 焊管 -

泰州2304不銹鋼焊管直銷

泰州2304不銹鋼焊管直銷非標(biāo)直縫焊管對比無縫管的優(yōu)勢分析在工業(yè)管道應(yīng)用中,,非標(biāo)直縫焊管憑借其靈活性和經(jīng)濟(jì)性,在特定領(lǐng)域展現(xiàn)出明顯優(yōu)勢,。相比無縫鋼管,,其主要優(yōu)勢體現(xiàn)在以下方面:1.定制化生產(chǎn)能力非標(biāo)直縫焊管可根據(jù)用戶需求定制直徑、壁厚,、長度等參數(shù)(如超大直徑4000mm或特厚壁100mm以上),,而無縫管受軋制工藝限制,尺寸范圍相對固定(通常直徑≤1000mm),。2.成本優(yōu)勢明顯,,直縫焊管材料利用率高達(dá)95%以上,生產(chǎn)成本較無縫管低30%-50%,。尤其對于大口徑(>Φ500mm)厚壁管,,焊管的價格優(yōu)勢更為突出。3.材料性能可設(shè)計性強(qiáng)采用鋼板卷制的焊管可通過選擇不同等級的板材(如Q355B,、X70等)靈活調(diào)整力學(xué)性能,,還可...

2025-06-09標(biāo)簽: 焊管 -

連云港2304不銹鋼焊管銷售

連云港2304不銹鋼焊管銷售異型鋼結(jié)構(gòu)的加工難點分析異型鋼結(jié)構(gòu)因其復(fù)雜的幾何形狀、非標(biāo)準(zhǔn)化的節(jié)點設(shè)計和嚴(yán)格的精度要求,,在加工過程中面臨諸多技術(shù)挑戰(zhàn),。1.設(shè)計與建模難度高異型鋼結(jié)構(gòu)通常具有曲面、多角度拼接等復(fù)雜形態(tài),,傳統(tǒng)二維圖紙難以準(zhǔn)確表達(dá),,需依賴BIM(建筑信息模型)和三維建模技術(shù)。若設(shè)計數(shù)據(jù)不精細(xì),,易導(dǎo)致加工誤差和現(xiàn)場安裝困難,。2.材料成型與切割工藝復(fù)雜由于構(gòu)件形狀不規(guī)則,傳統(tǒng)的直線切割和折彎技術(shù)難以滿足需求,,需采用數(shù)控等離子切割,、激光切割或水刀切割等高精度工藝,。同時,高強(qiáng)度鋼材的冷彎和熱成型過程易產(chǎn)生殘余應(yīng)力,,影響結(jié)構(gòu)穩(wěn)定性,。3.焊接與組裝精度控制嚴(yán)格異型鋼結(jié)構(gòu)的節(jié)點通常為空間多向交匯,焊接難度大,,易產(chǎn)生變形,。需采用...

2025-06-08標(biāo)簽: 焊管 -

紹興工業(yè)焊管價格

紹興工業(yè)焊管價格異型鋼結(jié)構(gòu)因其獨特的造型、靈活的設(shè)計適應(yīng)性,,在建筑,、橋梁、場館,、工業(yè)設(shè)施等領(lǐng)域的需求持續(xù)增長,。隨著現(xiàn)代建筑向大跨度、空間曲面和個性化方向發(fā)展,,異型鋼結(jié)構(gòu)憑借其優(yōu)異的力學(xué)性能和美觀性,,成為大型公共建筑(如體育場館、機(jī)場航站樓,、會展中心)的主要結(jié)構(gòu)形式,。在基建領(lǐng)域,城市軌道交通,、跨海大橋等工程對異型鋼構(gòu)件的需求旺盛,,尤其是復(fù)雜節(jié)點和曲線形構(gòu)件,能夠滿足抗震,、抗風(fēng)等嚴(yán)苛要求。此外,,工業(yè)廠房和倉儲設(shè)施趨向模塊化,、輕量化,進(jìn)一步推動了異型鋼結(jié)構(gòu)的應(yīng)用,。從市場趨勢看,,綠色建筑和裝配式建筑的推廣促使異型鋼結(jié)構(gòu)向耐腐蝕、可回收方向發(fā)展,。數(shù)字化制造技術(shù)(如BIM建模,、3D打印和機(jī)器人焊接)的進(jìn)步,也提升了異型鋼...

2025-06-08標(biāo)簽: 焊管 -

揚州2304不銹鋼焊管銷售

揚州2304不銹鋼焊管銷售焊管在化工行業(yè)的應(yīng)用焊管因其成本低,、生產(chǎn)效率高,、規(guī)格靈活等特點,在化工行業(yè)中得到了廣泛應(yīng)用,?;どa(chǎn)環(huán)境通常具有強(qiáng)腐蝕性,、高溫高壓等特點,因此對管材的耐腐蝕性,、強(qiáng)度和密封性要求較高,。焊管通過合理的材料選擇和工藝優(yōu)化,能夠滿足化工行業(yè)的嚴(yán)苛需求,。1.輸送腐蝕性介質(zhì)化工生產(chǎn)過程中常涉及酸,、堿、鹽等腐蝕性介質(zhì)的輸送,,因此焊管通常采用不銹鋼(如304,、316L)、雙相鋼或鍍鋅,、襯塑等防腐處理方式,,以提高耐腐蝕性能。例如,,在硫酸,、鹽酸等強(qiáng)酸輸送系統(tǒng)中,316L不銹鋼焊管因其優(yōu)異的耐蝕性而被普遍使用,。2.高溫高壓環(huán)境應(yīng)用化工設(shè)備如反應(yīng)釜,、換熱器、蒸餾塔等需要在高溫高壓下運行,,焊管需具備良好的機(jī)械性能和焊接...

2025-06-08標(biāo)簽: 焊管 -

寧波工業(yè)焊管銷售

寧波工業(yè)焊管銷售焊管的熱處理工藝及其影響焊管的熱處理是制造過程中至關(guān)重要的環(huán)節(jié),,它能夠明顯改善焊管的機(jī)械性能和微觀組織結(jié)構(gòu)。通過精確控制加熱溫度,、保溫時間和冷卻速度,,熱處理工藝可以消除焊接應(yīng)力、提高材料性能,,并確保焊管滿足各種工程應(yīng)用的要求,。主要熱處理工藝類型退火處理:將焊管加熱到臨界溫度以上,然后緩慢冷卻,。這一過程可以有效消除焊接過程中產(chǎn)生的殘余應(yīng)力,,改善材料的塑性和韌性,特別適用于需要后續(xù)冷加工的焊管,。正火處理:加熱到奧氏體化溫度后空冷,。正火能夠細(xì)化晶粒,提高焊管的強(qiáng)度和硬度,,同時保持良好的韌性,,常用于碳鋼和低合金鋼焊管。淬火+回火:先快速冷卻以獲得馬氏體組織,,再進(jìn)行回火處理,。這種組合工藝可以明顯提高焊管...

2025-06-08標(biāo)簽: 焊管 -

湖州非標(biāo)厚壁焊管加工

湖州非標(biāo)厚壁焊管加工焊管在核電站建設(shè)中的應(yīng)用核電站對管道系統(tǒng)的安全性,、可靠性和耐久性要求極高,焊管因其良好的機(jī)械性能,、密封性和可定制化特點,,在核電站建設(shè)中發(fā)揮著重要作用。1.核級焊管的材料與標(biāo)準(zhǔn)核電站使用的焊管通常采用不銹鋼(如304L,、316L)或低合金鋼,,并需符合ASMEIII、RCC-M等核級標(biāo)準(zhǔn),。這些材料需具備優(yōu)異的耐腐蝕性,、抗輻照脆化能力和高溫強(qiáng)度,以確保長期穩(wěn)定運行,。2.關(guān)鍵應(yīng)用領(lǐng)域主冷卻劑管道:連接反應(yīng)堆壓力容器和蒸汽發(fā)生器,,輸送高溫高壓冷卻劑,要求焊管具有極高的抗疲勞和抗應(yīng)力腐蝕能力,。輔助系統(tǒng)管道:如余熱排出系統(tǒng),、安全注水系統(tǒng)等,焊管需在事故工況下保持結(jié)構(gòu)完整性,。核廢料處理系統(tǒng):用于輸送放射性介質(zhì)...

2025-06-08標(biāo)簽: 焊管 -

淮安2304不銹鋼焊管銷售

淮安2304不銹鋼焊管銷售坡口加工在復(fù)合板焊接中的關(guān)鍵作用復(fù)合板(如不銹鋼-碳鋼,、鈦-鋼等層壓材料)的焊接質(zhì)量高度依賴于坡口加工精度,合理的坡口設(shè)計與加工直接決定了復(fù)合界面的冶金結(jié)合質(zhì)量,。在復(fù)合板焊接中,,坡口加工需同時兼顧基層與復(fù)層材料的特性差異,其重要性主要體現(xiàn)在三個方面:首先,,精確的坡口幾何控制是避免焊接缺陷的前提,。復(fù)合板坡口需采用特殊形式(如非對稱V型或階梯型),以確保焊接熱影響區(qū)避開結(jié)合界面,。例如,,鈦鋼復(fù)合板要求復(fù)層側(cè)坡口角度比基層大5°-10°,以隔離鈦與鐵的互熔區(qū),。加工精度需控制在±0.5°以內(nèi),否則易產(chǎn)生未熔合或脆性相,。其次,,坡口質(zhì)量影響耐腐蝕性能。對于不銹鋼復(fù)合板,,復(fù)層側(cè)坡口需保留1-2mm鈍邊,,加工表...

2025-06-08標(biāo)簽: 焊管 -

鎮(zhèn)江不銹鋼焊管哪家好

鎮(zhèn)江不銹鋼焊管哪家好直縫焊管制造工藝解析直縫焊管是通過將鋼板或鋼帶成型后焊接而成的管材,其制造工藝主要包括以下關(guān)鍵環(huán)節(jié):1.板材預(yù)處理選用熱軋或冷軋鋼板(常見材質(zhì)Q235B,、X42-X80等),,經(jīng)矯平,、銑邊等工序,確保板邊直線度≤1mm/m,,為后續(xù)焊接提供高質(zhì)量坯料,。2.成型工藝JCOE成型:采用漸進(jìn)式壓力機(jī)折彎,分20-30步將鋼板壓成"C"型,,然后閉合為"O"型,,適合厚壁(6-60mm)大口徑(Φ406-Φ3000mm)管;UOE成型:通過U型壓力機(jī)預(yù)彎,、O型壓力機(jī)閉圓,,生產(chǎn)效率高,常用于油氣輸送管,;輥式連續(xù)成型:用于薄壁(2-12mm)中小口徑(Φ20-Φ610mm)管,,成型速度可達(dá)60m/min。3.焊接...

2025-06-08標(biāo)簽: 焊管 -

揚州大口徑直縫焊管報價

揚州大口徑直縫焊管報價非標(biāo)直縫焊管對比無縫管的優(yōu)勢分析在工業(yè)管道應(yīng)用中,,非標(biāo)直縫焊管憑借其靈活性和經(jīng)濟(jì)性,,在特定領(lǐng)域展現(xiàn)出明顯優(yōu)勢。相比無縫鋼管,,其主要優(yōu)勢體現(xiàn)在以下方面:1.定制化生產(chǎn)能力非標(biāo)直縫焊管可根據(jù)用戶需求定制直徑,、壁厚、長度等參數(shù)(如超大直徑4000mm或特厚壁100mm以上),,而無縫管受軋制工藝限制,,尺寸范圍相對固定(通常直徑≤1000mm)。2.成本優(yōu)勢明顯,,直縫焊管材料利用率高達(dá)95%以上,,生產(chǎn)成本較無縫管低30%-50%。尤其對于大口徑(>Φ500mm)厚壁管,,焊管的價格優(yōu)勢更為突出,。3.材料性能可設(shè)計性強(qiáng)采用鋼板卷制的焊管可通過選擇不同等級的板材(如Q355B、X70等)靈活調(diào)整力學(xué)性能,,還可...

2025-06-08標(biāo)簽: 焊管 -

南通不銹鋼焊管供應(yīng)商

南通不銹鋼焊管供應(yīng)商2304雙相不銹鋼真空壓榨輥的創(chuàng)新應(yīng)用在現(xiàn)代化造紙生產(chǎn)線中,,2304雙相不銹鋼(UNSS32304)真空壓榨輥正逐步取代傳統(tǒng)鑄鐵和316L不銹鋼輥體,成為高附加值紙機(jī)升級的關(guān)鍵部件,。這種創(chuàng)新材料應(yīng)用明顯提升了壓榨部的運行效率和耐久性,。2304不銹鋼真空壓榨輥的主要優(yōu)勢體現(xiàn)在三方面:首先,其雙相組織結(jié)構(gòu)賦予輥體450MPa級的高屈服強(qiáng)度,,使輥面在高達(dá)1000kN/m的線壓力下仍能保持優(yōu)異的結(jié)構(gòu)穩(wěn)定性,,有效減少傳統(tǒng)鑄鐵輥常見的微裂紋問題。其次,材料固有的耐氯化物腐蝕性能(PREN≥25)可抵御紙機(jī)白水中氯離子的侵蝕,,特別適用于廢紙漿生產(chǎn)線,,其耐點蝕能力比316L不銹鋼提升2倍以上。在實際運行中,,2...

2025-06-08標(biāo)簽: 焊管 -

蘇州2304不銹鋼焊管多少錢

蘇州2304不銹鋼焊管多少錢Q690高強(qiáng)鋼焊接技術(shù)要點解析Q690高強(qiáng)鋼作為屈服強(qiáng)度達(dá)690MPa的低合金調(diào)質(zhì)鋼,,其焊接工藝需嚴(yán)格控制,以避免出現(xiàn)冷裂紋,、熱影響區(qū)軟化等問題,。以下是關(guān)鍵焊接技術(shù)要點:預(yù)熱與層溫控制是焊接成功的首要條件。通常要求80~150℃的預(yù)熱溫度,,層間溫度控制在150~250℃范圍,,以減緩冷卻速度,降低氫致裂紋風(fēng)險,。對于厚板焊接,,需采用電加熱片或火焰預(yù)熱等方式保證溫度均勻性。焊接材料選擇需匹配母材強(qiáng)度,。優(yōu)先選用低氫型焊材(如E11018-G或相應(yīng)藥芯焊絲),,其擴(kuò)散氫含量應(yīng)≤5mL/100g。對于重要結(jié)構(gòu),,推薦采用韌性更高的Ni-Cr-Mo系焊材,,以改善焊縫金屬的低溫沖擊性能。焊接工藝參數(shù)需精確調(diào)控,。采...

2025-06-08標(biāo)簽: 焊管 -

衢州非標(biāo)直縫焊管多少錢

衢州非標(biāo)直縫焊管多少錢焊管在化工行業(yè)的應(yīng)用焊管因其成本低,、生產(chǎn)效率高、規(guī)格靈活等特點,,在化工行業(yè)中得到了廣泛應(yīng)用,。化工生產(chǎn)環(huán)境通常具有強(qiáng)腐蝕性,、高溫高壓等特點,,因此對管材的耐腐蝕性、強(qiáng)度和密封性要求較高,。焊管通過合理的材料選擇和工藝優(yōu)化,,能夠滿足化工行業(yè)的嚴(yán)苛需求。1.輸送腐蝕性介質(zhì)化工生產(chǎn)過程中常涉及酸,、堿,、鹽等腐蝕性介質(zhì)的輸送,因此焊管通常采用不銹鋼(如304,、316L)、雙相鋼或鍍鋅、襯塑等防腐處理方式,,以提高耐腐蝕性能,。例如,在硫酸,、鹽酸等強(qiáng)酸輸送系統(tǒng)中,,316L不銹鋼焊管因其優(yōu)異的耐蝕性而被普遍使用。2.高溫高壓環(huán)境應(yīng)用化工設(shè)備如反應(yīng)釜,、換熱器,、蒸餾塔等需要在高溫高壓下運行,焊管需具備良好的機(jī)械性能和焊接...

2025-06-08標(biāo)簽: 焊管 -

嘉興非標(biāo)直縫焊管銷售

嘉興非標(biāo)直縫焊管銷售厚壁筒體焊接關(guān)鍵技術(shù)及質(zhì)量控制厚壁筒體(通常指壁厚≥50mm的承壓容器筒節(jié))的焊接是壓力容器制造的主要工藝,,其質(zhì)量直接影響設(shè)備的安全性和使用壽命,。厚壁結(jié)構(gòu)的焊接主要面臨三大技術(shù)挑戰(zhàn):焊接變形控制、層間缺陷預(yù)防和殘余應(yīng)力消除,。在焊接工藝方面,,多采用窄間隙埋弧焊(NG-SAW)或藥芯焊絲氣體保護(hù)焊(FCAW-G)等高效率焊接方法。對于厚度超過100mm的筒體,,通常設(shè)計U型或雙V型坡口,,通過20~30道次的多層多道焊完成,每道焊縫需徹底清渣并控制層間溫度在150~250℃之間,。變形控制是主要難點,。通過對稱分段退焊法、預(yù)應(yīng)力反變形技術(shù),,配合激光跟蹤系統(tǒng)實時監(jiān)測,,可將橢圓度控制在0.5%直徑以內(nèi)。對于核...

2025-06-08標(biāo)簽: 焊管 -

杭州小口徑厚壁焊管設(shè)備商家

杭州小口徑厚壁焊管設(shè)備商家自動化焊接設(shè)備選型關(guān)鍵因素:設(shè)備主要參數(shù)考量焊接速度:高頻焊可達(dá)100m/min以上,,激光焊約10~30m/min,,需匹配產(chǎn)線節(jié)拍。功率與熔深:厚壁管需高功率(如等離子焊≥300A),,薄壁管可選用低能量輸入工藝,。自動化程度:是否集成自動對中、焊縫跟蹤,、實時監(jiān)測(如CCD視覺或超聲波探傷),。3.智能化功能需求自適應(yīng)控制:通過傳感器(如激光位移、電弧電壓)動態(tài)調(diào)整焊接參數(shù),。數(shù)字孿生:虛擬調(diào)試優(yōu)化工藝,,減少試錯成本。遠(yuǎn)程運維:物聯(lián)網(wǎng)(IoT)接入,,實現(xiàn)故障預(yù)警與數(shù)據(jù)分析,。4.成本與維護(hù)初期投資:激光焊設(shè)備約300~500萬元,高頻焊線約100~200萬元。耗材壽命:等離子電極,、激光鏡片等易損件更換頻...

2025-06-08標(biāo)簽: 焊管 -

鹽城雙相鋼焊管哪家好

鹽城雙相鋼焊管哪家好焊管在核電站建設(shè)中的應(yīng)用核電站對管道系統(tǒng)的安全性,、可靠性和耐久性要求極高,焊管因其良好的機(jī)械性能,、密封性和可定制化特點,,在核電站建設(shè)中發(fā)揮著重要作用。1.核級焊管的材料與標(biāo)準(zhǔn)核電站使用的焊管通常采用不銹鋼(如304L,、316L)或低合金鋼,,并需符合ASMEIII、RCC-M等核級標(biāo)準(zhǔn),。這些材料需具備優(yōu)異的耐腐蝕性,、抗輻照脆化能力和高溫強(qiáng)度,以確保長期穩(wěn)定運行,。2.關(guān)鍵應(yīng)用領(lǐng)域主冷卻劑管道:連接反應(yīng)堆壓力容器和蒸汽發(fā)生器,,輸送高溫高壓冷卻劑,要求焊管具有極高的抗疲勞和抗應(yīng)力腐蝕能力,。輔助系統(tǒng)管道:如余熱排出系統(tǒng),、安全注水系統(tǒng)等,焊管需在事故工況下保持結(jié)構(gòu)完整性,。核廢料處理系統(tǒng):用于輸送放射性介質(zhì)...

2025-06-08標(biāo)簽: 焊管 -

嘉興小口徑厚壁焊管批發(fā)零售

嘉興小口徑厚壁焊管批發(fā)零售焊管在核電站建設(shè)中的應(yīng)用核電站對管道系統(tǒng)的安全性,、可靠性和耐久性要求極高,焊管因其良好的機(jī)械性能,、密封性和可定制化特點,,在核電站建設(shè)中發(fā)揮著重要作用。1.核級焊管的材料與標(biāo)準(zhǔn)核電站使用的焊管通常采用不銹鋼(如304L,、316L)或低合金鋼,,并需符合ASMEIII、RCC-M等核級標(biāo)準(zhǔn),。這些材料需具備優(yōu)異的耐腐蝕性,、抗輻照脆化能力和高溫強(qiáng)度,以確保長期穩(wěn)定運行,。2.關(guān)鍵應(yīng)用領(lǐng)域主冷卻劑管道:連接反應(yīng)堆壓力容器和蒸汽發(fā)生器,,輸送高溫高壓冷卻劑,要求焊管具有極高的抗疲勞和抗應(yīng)力腐蝕能力,。輔助系統(tǒng)管道:如余熱排出系統(tǒng),、安全注水系統(tǒng)等,焊管需在事故工況下保持結(jié)構(gòu)完整性,。核廢料處理系統(tǒng):用于輸送放射性介質(zhì)...

2025-06-08標(biāo)簽: 焊管 -

衢州大口徑直縫焊管多少錢

衢州大口徑直縫焊管多少錢無損檢測技術(shù)革新對焊管生產(chǎn)質(zhì)量的提升作用以相控陣超聲(PAUT)和衍射時差法(TOFD)先進(jìn)無損檢測技術(shù)正在推動焊管制造行業(yè)的質(zhì)量控制體系發(fā)生根本性變革,。這些技術(shù)的應(yīng)用不僅明顯提升了缺陷檢出能力,,更重塑了焊管生產(chǎn)的質(zhì)量管控模式。1.檢測精度突破PAUT技術(shù)通過電子控制的聲束偏轉(zhuǎn),,可實現(xiàn)對焊管焊縫的多角度掃描,,對未熔合、裂紋等危險缺陷的檢出率較傳統(tǒng)檢測方法提升40%以上,。TOFD技術(shù)對焊縫中心線區(qū)域的缺陷具有獨特的識別優(yōu)勢,兩者協(xié)同使用可使整體缺陷檢出率達(dá)到99.5%以上,。2.生產(chǎn)效率大幅提升在Φ1420mm大口徑焊管檢測中,,PAUT+TOFD組合檢測速度可達(dá)3-5m/min,較傳統(tǒng)射線檢測效率...

2025-06-08標(biāo)簽: 焊管 -

鹽城精密焊管設(shè)備商家

鹽城精密焊管設(shè)備商家厚壁筒體焊接關(guān)鍵技術(shù)及質(zhì)量控制厚壁筒體(通常指壁厚≥50mm的承壓容器筒節(jié))的焊接是壓力容器制造的主要工藝,,其質(zhì)量直接影響設(shè)備的安全性和使用壽命,。厚壁結(jié)構(gòu)的焊接主要面臨三大技術(shù)挑戰(zhàn):焊接變形控制、層間缺陷預(yù)防和殘余應(yīng)力消除,。在焊接工藝方面,,多采用窄間隙埋弧焊(NG-SAW)或藥芯焊絲氣體保護(hù)焊(FCAW-G)等高效率焊接方法。對于厚度超過100mm的筒體,,通常設(shè)計U型或雙V型坡口,,通過20~30道次的多層多道焊完成,每道焊縫需徹底清渣并控制層間溫度在150~250℃之間,。變形控制是主要難點,。通過對稱分段退焊法、預(yù)應(yīng)力反變形技術(shù),,配合激光跟蹤系統(tǒng)實時監(jiān)測,,可將橢圓度控制在0.5%直徑以內(nèi)。對于核...

2025-06-08標(biāo)簽: 焊管 -

泰州大口徑直縫焊管價格

泰州大口徑直縫焊管價格異型鋼結(jié)構(gòu)的加工難點分析異型鋼結(jié)構(gòu)因其復(fù)雜的幾何形狀,、非標(biāo)準(zhǔn)化的節(jié)點設(shè)計和嚴(yán)格的精度要求,,在加工過程中面臨諸多技術(shù)挑戰(zhàn)。1.設(shè)計與建模難度高異型鋼結(jié)構(gòu)通常具有曲面,、多角度拼接等復(fù)雜形態(tài),,傳統(tǒng)二維圖紙難以準(zhǔn)確表達(dá),需依賴BIM(建筑信息模型)和三維建模技術(shù),。若設(shè)計數(shù)據(jù)不精細(xì),,易導(dǎo)致加工誤差和現(xiàn)場安裝困難。2.材料成型與切割工藝復(fù)雜由于構(gòu)件形狀不規(guī)則,,傳統(tǒng)的直線切割和折彎技術(shù)難以滿足需求,,需采用數(shù)控等離子切割、激光切割或水刀切割等高精度工藝,。同時,,高強(qiáng)度鋼材的冷彎和熱成型過程易產(chǎn)生殘余應(yīng)力,,影響結(jié)構(gòu)穩(wěn)定性。3.焊接與組裝精度控制嚴(yán)格異型鋼結(jié)構(gòu)的節(jié)點通常為空間多向交匯,,焊接難度大,,易產(chǎn)生變形。需采用...

2025-06-08標(biāo)簽: 焊管 -

湖州2304不銹鋼焊管價格

湖州2304不銹鋼焊管價格焊管在化工行業(yè)的應(yīng)用焊管因其成本低,、生產(chǎn)效率高,、規(guī)格靈活等特點,在化工行業(yè)中得到了廣泛應(yīng)用,?;どa(chǎn)環(huán)境通常具有強(qiáng)腐蝕性、高溫高壓等特點,,因此對管材的耐腐蝕性,、強(qiáng)度和密封性要求較高。焊管通過合理的材料選擇和工藝優(yōu)化,,能夠滿足化工行業(yè)的嚴(yán)苛需求,。1.輸送腐蝕性介質(zhì)化工生產(chǎn)過程中常涉及酸、堿,、鹽等腐蝕性介質(zhì)的輸送,,因此焊管通常采用不銹鋼(如304、316L),、雙相鋼或鍍鋅,、襯塑等防腐處理方式,以提高耐腐蝕性能,。例如,,在硫酸、鹽酸等強(qiáng)酸輸送系統(tǒng)中,,316L不銹鋼焊管因其優(yōu)異的耐蝕性而被普遍使用,。2.高溫高壓環(huán)境應(yīng)用化工設(shè)備如反應(yīng)釜、換熱器,、蒸餾塔等需要在高溫高壓下運行,,焊管需具備良好的機(jī)械性能和焊接...

2025-06-08標(biāo)簽: 焊管 -

徐州高強(qiáng)鋼焊管價格

徐州高強(qiáng)鋼焊管價格無損檢測技術(shù)革新對焊管生產(chǎn)質(zhì)量的提升作用以相控陣超聲(PAUT)和衍射時差法(TOFD)先進(jìn)無損檢測技術(shù)正在推動焊管制造行業(yè)的質(zhì)量控制體系發(fā)生根本性變革。這些技術(shù)的應(yīng)用不僅明顯提升了缺陷檢出能力,,更重塑了焊管生產(chǎn)的質(zhì)量管控模式,。1.檢測精度突破PAUT技術(shù)通過電子控制的聲束偏轉(zhuǎn),可實現(xiàn)對焊管焊縫的多角度掃描,,對未熔合,、裂紋等危險缺陷的檢出率較傳統(tǒng)檢測方法提升40%以上。TOFD技術(shù)對焊縫中心線區(qū)域的缺陷具有獨特的識別優(yōu)勢,,兩者協(xié)同使用可使整體缺陷檢出率達(dá)到99.5%以上,。2.生產(chǎn)效率大幅提升在Φ1420mm大口徑焊管檢測中,,PAUT+TOFD組合檢測速度可達(dá)3-5m/min,較傳統(tǒng)射線檢測效率...

2025-06-08標(biāo)簽: 焊管 -

無錫大口徑直縫焊管生產(chǎn)廠家

無錫大口徑直縫焊管生產(chǎn)廠家國內(nèi)重型卷板裝備:220mm厚×4000mm寬四輥卷板機(jī)的行業(yè)定位卷制厚度200mm,、寬度4000mm的四輥卷板機(jī)是我國重型裝備制造業(yè)的產(chǎn)品,。該規(guī)格設(shè)備全國保有量約50臺,主要服務(wù)于核電工程,、大型化工容器,、工業(yè)裝備等戰(zhàn)略領(lǐng)域,是國家重大技術(shù)裝備自主化的重要成果,。在技術(shù)等級上,,該設(shè)備具有三大主要優(yōu)勢:其一,8000-10000噸的軋制力可滿足SA533,、15CrMoR等特種材料的成型需求,整體性能達(dá)到國際先進(jìn)水平,;其二,,采用全閉環(huán)數(shù)控系統(tǒng),成型精度控制在±0.05mm/m以內(nèi),,遠(yuǎn)超GB/T15825標(biāo)準(zhǔn)要求,;其三,創(chuàng)新的多液壓缸同步補(bǔ)償技術(shù),,可確保超厚板材的圓度偏差≤3mm/10m,。相比進(jìn)口設(shè)備...

2025-06-07標(biāo)簽: 焊管