-

蘇州智能化載帶成型機(jī)公司

蘇州智能化載帶成型機(jī)公司電子包裝載帶成型機(jī)是電子元器件包裝產(chǎn)業(yè)鏈中的關(guān)鍵設(shè)備,,其關(guān)鍵功能是將塑料基材(如PS、PC、PET)加工成標(biāo)準(zhǔn)化載帶,為芯片、電阻,、電容等SMT元件提供精細(xì)定位與防護(hù)。隨著電子產(chǎn)業(yè)向微型化、高集成度發(fā)展,,載帶成型機(jī)的精度要求從早期的±0.1mm提升至±0.02mm,口袋成型深度一致性需控制在±0.015mm以?xún)?nèi),。這種技術(shù)升級(jí)直接推動(dòng)了電子元器件自動(dòng)化貼裝效率的提升——例如,,在智能手機(jī)主板生產(chǎn)中,高精度載帶可使貼裝速度達(dá)到每小時(shí)5萬(wàn)點(diǎn)以上,,不良率降低至0.05%以下,。此外,載帶成型機(jī)的生產(chǎn)效率直接關(guān)聯(lián)電子制造企業(yè)的庫(kù)存周轉(zhuǎn)率,,某頭部企業(yè)通過(guò)引入高速機(jī)型,,將載帶生產(chǎn)周期從72小時(shí)縮短至18小時(shí),,庫(kù)...

2025-06-23標(biāo)簽: 載帶成型機(jī) -

潮州全自動(dòng)載帶成型機(jī)市場(chǎng)價(jià)

潮州全自動(dòng)載帶成型機(jī)市場(chǎng)價(jià)智能化載帶成型機(jī)集成多光譜視覺(jué)檢測(cè)系統(tǒng)與激光干涉測(cè)量技術(shù),實(shí)現(xiàn)載帶口袋尺寸,、外觀(guān)缺陷與物理性能的在線(xiàn)全檢,。視覺(jué)檢測(cè)系統(tǒng)采用16K線(xiàn)陣相機(jī)與AI圖像識(shí)別算法,可識(shí)別0.008mm2的微小缺陷,,如氣泡,、劃痕與異物嵌入,檢測(cè)速度達(dá)800米/分鐘,。激光干涉測(cè)量模塊則通過(guò)非接觸式掃描,,實(shí)時(shí)監(jiān)測(cè)口袋深度、壁厚與平面度,,精度達(dá)±0.005mm,。當(dāng)檢測(cè)到缺陷時(shí),系統(tǒng)自動(dòng)觸發(fā)閉環(huán)反饋機(jī)制,,調(diào)整成型溫度,、壓力或拉帶速度,并標(biāo)記缺陷位置供后續(xù)追溯,。某企業(yè)應(yīng)用該技術(shù)后,,載帶產(chǎn)品一次合格率從97.5%提升至99.95%,客戶(hù)投訴率下降85%,。載帶成型機(jī)的安全光柵防護(hù)可實(shí)時(shí)監(jiān)測(cè)操作區(qū)域,,避免人員誤觸風(fēng)險(xiǎn)。潮州全自動(dòng)載帶成...

2025-06-23標(biāo)簽: 載帶成型機(jī) -

佛山電子包裝載帶成型機(jī)量大從優(yōu)

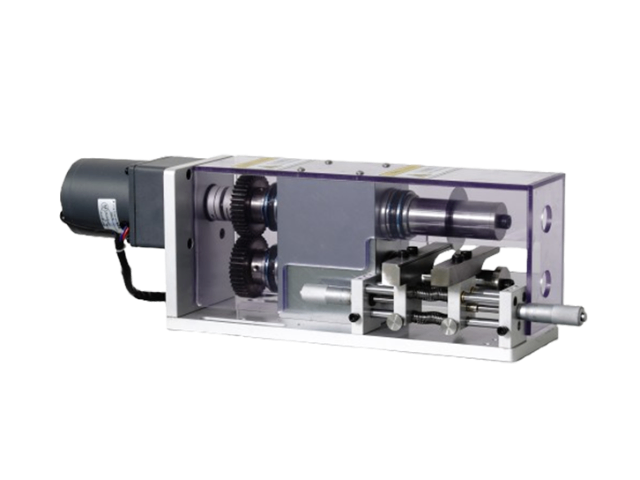

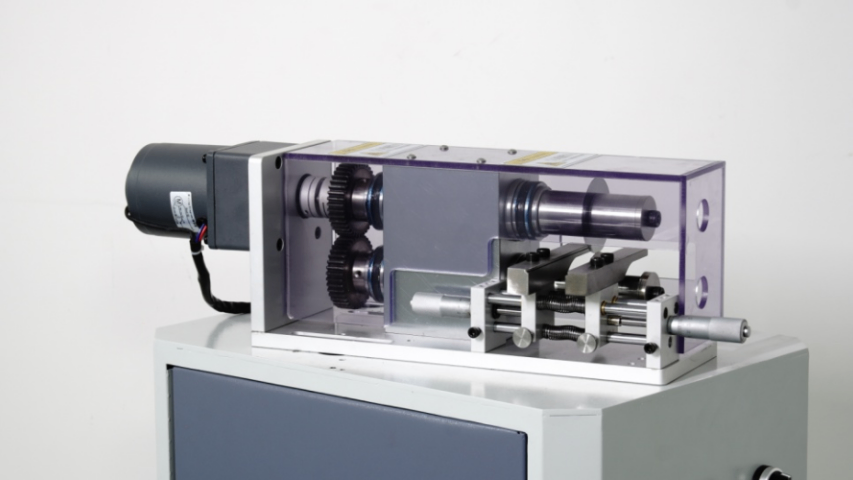

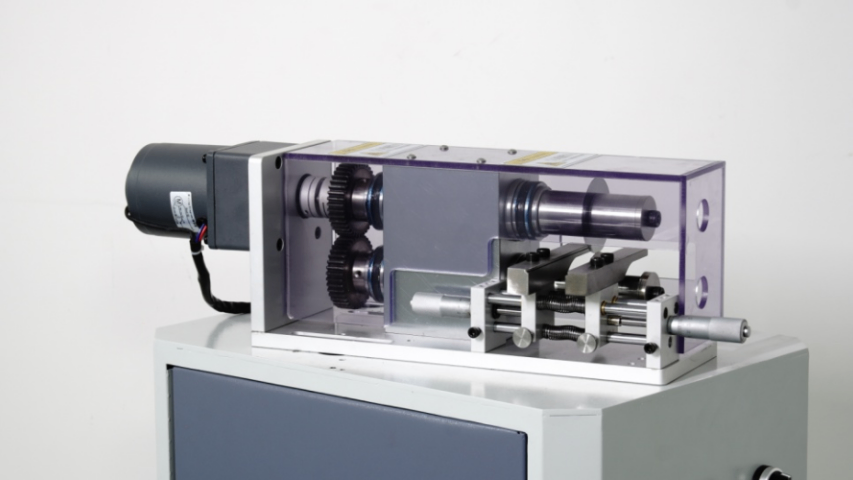

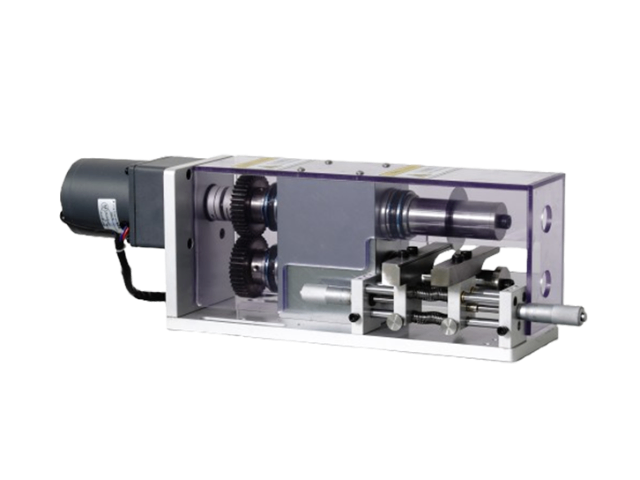

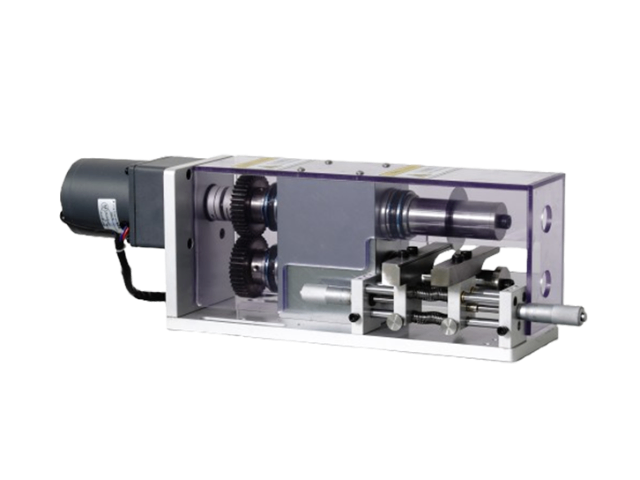

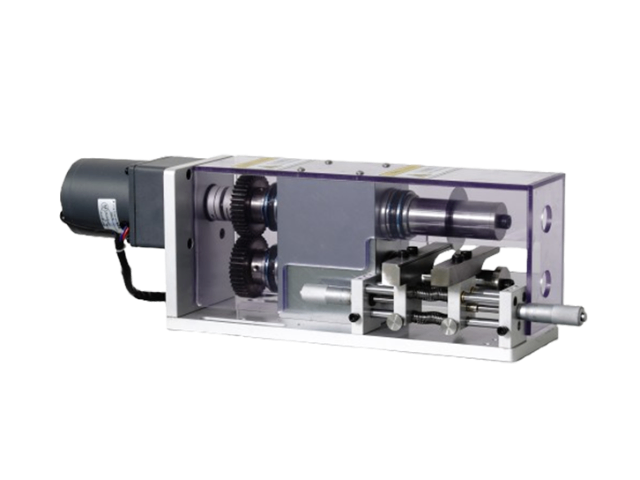

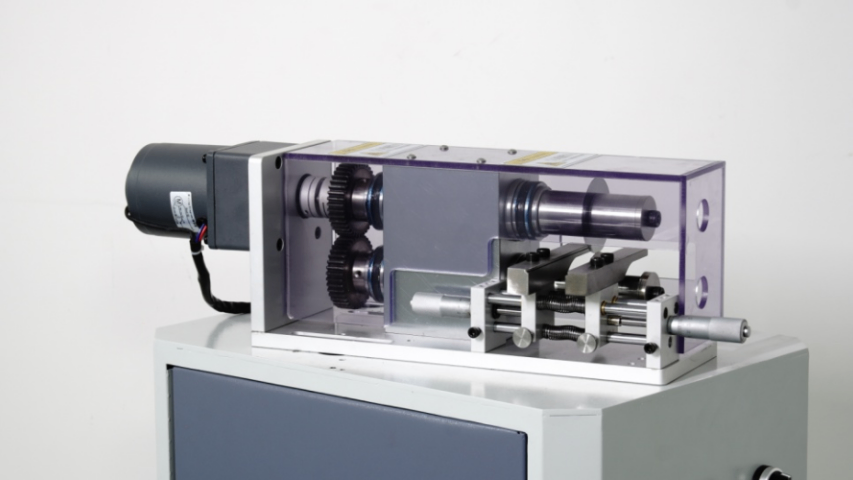

佛山電子包裝載帶成型機(jī)量大從優(yōu)現(xiàn)代載帶成型機(jī)采用模塊化設(shè)計(jì),,關(guān)鍵系統(tǒng)包括智能溫控加熱模塊,、伺服驅(qū)動(dòng)拉帶系統(tǒng)、高精度模具成型單元及視覺(jué)檢測(cè)閉環(huán)控制系統(tǒng),。以某型號(hào)設(shè)備為例,,其加熱模塊采用紅外輻射與熱風(fēng)循環(huán)復(fù)合加熱技術(shù),使材料表面溫度均勻性誤差小于±0.8℃,;伺服驅(qū)動(dòng)系統(tǒng)通過(guò)EtherCAT總線(xiàn)實(shí)現(xiàn)0.01ms級(jí)響應(yīng)速度,,確保拉帶速度波動(dòng)率低于0.3%。在模具成型環(huán)節(jié),,雙金屬熱流道技術(shù)將模具溫度波動(dòng)控制在±1.5℃以?xún)?nèi),,配合自適應(yīng)壓力補(bǔ)償算法,可自動(dòng)修正材料厚度變化導(dǎo)致的成型偏差,。視覺(jué)檢測(cè)系統(tǒng)則通過(guò)2000萬(wàn)像素線(xiàn)陣相機(jī)與AI算法,,實(shí)時(shí)監(jiān)測(cè)口袋尺寸、定位孔間距及表面缺陷,,檢測(cè)速度達(dá)600米/分鐘,,缺陷檢出率超過(guò)99.9%,。載帶成...

2025-06-23標(biāo)簽: 載帶成型機(jī) -

珠海平板載帶成型機(jī)市場(chǎng)價(jià)

珠海平板載帶成型機(jī)市場(chǎng)價(jià)針對(duì)不同電子元器件的包裝需求,載帶成型機(jī)需適配多種塑料基材,。例如,,PS材料因其流動(dòng)性好、成本低,,常用于常規(guī)電阻電容載帶,;PC材料則因高的強(qiáng)度、耐高溫特性,,適用于汽車(chē)電子等高級(jí)領(lǐng)域,。設(shè)備通過(guò)智能材料識(shí)別系統(tǒng),自動(dòng)匹配工藝參數(shù):PS材料成型溫度通常設(shè)定在180-200℃,,注射壓力80-120bar;PC材料則需240-260℃高溫與150-180bar高壓,。此外,,針對(duì)超薄載帶(厚度<0.2mm)生產(chǎn),設(shè)備采用微發(fā)泡注塑技術(shù),,通過(guò)注入氮?dú)庑纬晌⒖捉Y(jié)構(gòu),,在保證強(qiáng)度的同時(shí)降低材料用量15%。某企業(yè)應(yīng)用該技術(shù)后,,單條載帶成本降低0.03元/米,,年節(jié)省材料費(fèi)用超200萬(wàn)元。載帶成型機(jī)的模具快速定位結(jié)構(gòu),,更換...

2025-06-23標(biāo)簽: 載帶成型機(jī) -

上海載帶成型機(jī)市場(chǎng)價(jià)

上海載帶成型機(jī)市場(chǎng)價(jià)自動(dòng)化載帶成型機(jī)集成高精度視覺(jué)檢測(cè)系統(tǒng)與激光測(cè)距模塊,,實(shí)現(xiàn)載帶口袋尺寸與外觀(guān)缺陷的在線(xiàn)檢測(cè)。視覺(jué)系統(tǒng)采用2000萬(wàn)像素工業(yè)相機(jī),,以500幀/秒的速度掃描載帶表面,,可識(shí)別0.01mm2的劃痕、氣泡等缺陷,。激光測(cè)距模塊則通過(guò)非接觸式測(cè)量,,實(shí)時(shí)監(jiān)測(cè)口袋深度與定位孔間距,精度達(dá)±0.01mm,。當(dāng)檢測(cè)到缺陷時(shí),,系統(tǒng)自動(dòng)標(biāo)記缺陷位置并觸發(fā)分揀機(jī)構(gòu),將不良品剔除至廢料箱,。某企業(yè)應(yīng)用該技術(shù)后,,載帶產(chǎn)品的一次合格率從98.2%提升至99.8%,客戶(hù)投訴率下降70%,。此外,,檢測(cè)數(shù)據(jù)可生成質(zhì)量分析報(bào)告,,為工藝優(yōu)化提供數(shù)據(jù)支持。載帶成型機(jī)的模具加熱采用分區(qū)控溫技術(shù),,避免載帶局部過(guò)熱導(dǎo)致脆化,。上海載帶成型機(jī)市場(chǎng)價(jià)針對(duì)不...

2025-06-23標(biāo)簽: 載帶成型機(jī) -

惠州全自動(dòng)載帶成型機(jī)公司

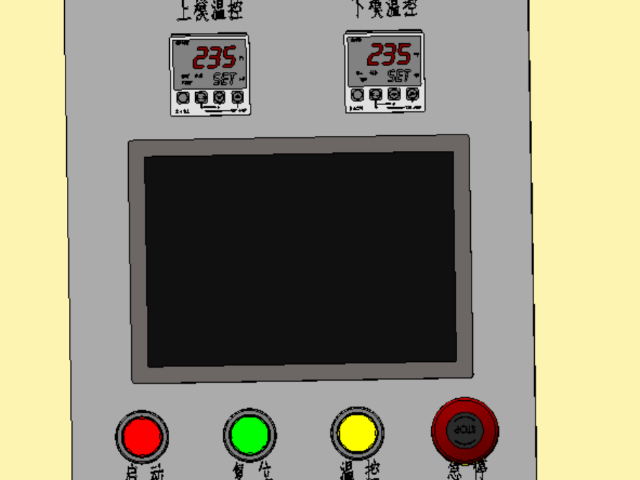

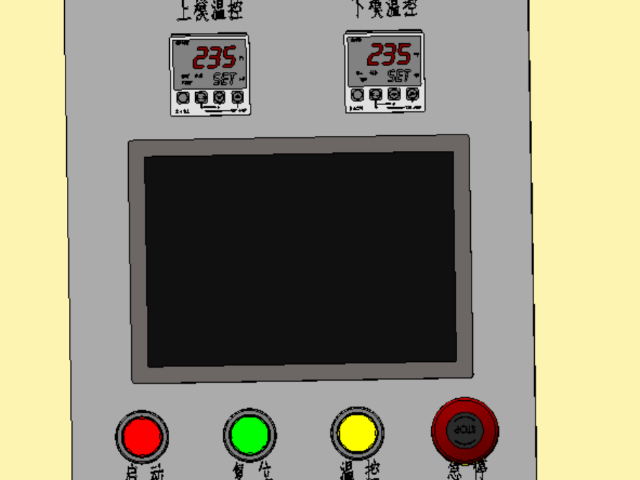

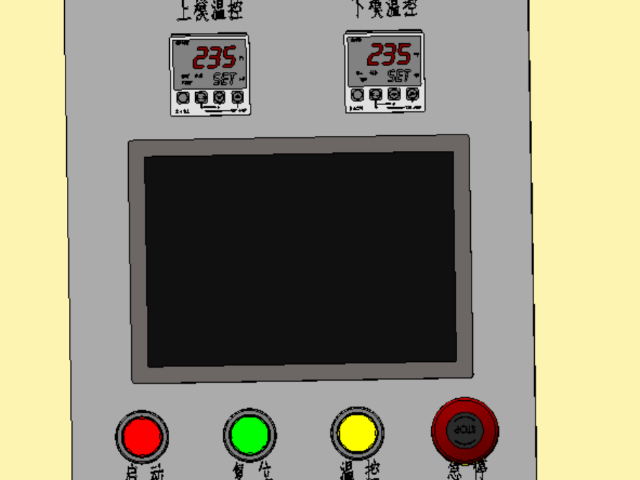

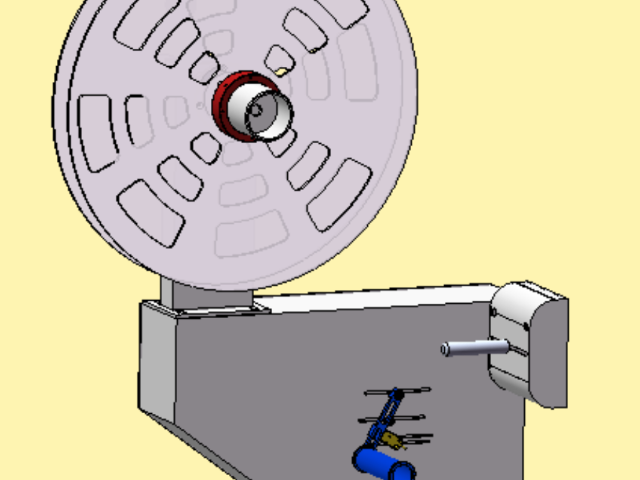

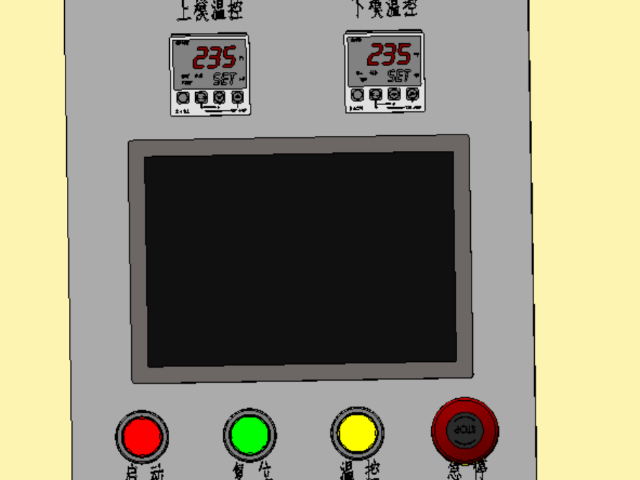

惠州全自動(dòng)載帶成型機(jī)公司載帶成型機(jī)通過(guò)精密的熱塑成型技術(shù),將塑料基材轉(zhuǎn)化為電子元器件的專(zhuān)門(mén)使用包裝載體,。其關(guān)鍵 流程包括加熱,、成型、沖孔與收卷四大環(huán)節(jié):首先,,塑料基材經(jīng)加熱裝置升溫至190℃-245℃(具體溫度依材料特性調(diào)整),,使其達(dá)到可塑狀態(tài);隨后,,材料被輸送至成型模具區(qū)域,,通過(guò)壓縮空氣或機(jī)械推模機(jī)構(gòu),使材料貼合模具型腔形成載帶口袋結(jié)構(gòu),;沖孔環(huán)節(jié)則利用氣壓驅(qū)動(dòng)的沖孔模具,,在載帶邊緣精確沖出定位孔,確保后續(xù)自動(dòng)化貼裝設(shè)備的識(shí)別精度,;終,,收卷裝置通過(guò)感應(yīng)電機(jī)控制卷盤(pán)轉(zhuǎn)動(dòng),實(shí)現(xiàn)直徑達(dá)1米的超大卷盤(pán)收料,。該過(guò)程對(duì)溫度,、壓力與速度的協(xié)同控制要求極高,例如生產(chǎn)PS材質(zhì)載帶時(shí),,溫度需嚴(yán)格控制在190℃-235℃區(qū)間,,壓力設(shè)定為5...

2025-06-23標(biāo)簽: 載帶成型機(jī) -

深圳智能化載帶成型機(jī)企業(yè)

深圳智能化載帶成型機(jī)企業(yè)智能化載帶成型機(jī)集成多光譜視覺(jué)檢測(cè)系統(tǒng)與激光干涉測(cè)量技術(shù),實(shí)現(xiàn)載帶口袋尺寸,、外觀(guān)缺陷與物理性能的在線(xiàn)全檢,。視覺(jué)檢測(cè)系統(tǒng)采用16K線(xiàn)陣相機(jī)與AI圖像識(shí)別算法,可識(shí)別0.008mm2的微小缺陷,,如氣泡,、劃痕與異物嵌入,檢測(cè)速度達(dá)800米/分鐘,。激光干涉測(cè)量模塊則通過(guò)非接觸式掃描,,實(shí)時(shí)監(jiān)測(cè)口袋深度、壁厚與平面度,,精度達(dá)±0.005mm,。當(dāng)檢測(cè)到缺陷時(shí),系統(tǒng)自動(dòng)觸發(fā)閉環(huán)反饋機(jī)制,,調(diào)整成型溫度,、壓力或拉帶速度,,并標(biāo)記缺陷位置供后續(xù)追溯。某企業(yè)應(yīng)用該技術(shù)后,,載帶產(chǎn)品一次合格率從97.5%提升至99.95%,,客戶(hù)投訴率下降85%。載帶成型機(jī)的智能計(jì)數(shù)器可準(zhǔn)確統(tǒng)計(jì)生產(chǎn)數(shù)量,,并支持按卷數(shù)自動(dòng)停機(jī),。深圳智能化載帶...

2025-06-23標(biāo)簽: 載帶成型機(jī) -

江蘇載帶成型機(jī)推薦廠(chǎng)家

江蘇載帶成型機(jī)推薦廠(chǎng)家載帶成型機(jī)依據(jù)成型方式可分為滾輪式與平板式兩大類(lèi)。滾輪式設(shè)備采用凹凸模組合結(jié)構(gòu),,凸模精度可達(dá)±0.03mm,,適用于高精度電子元器件的包裝需求,如IC芯片,、微型連接器等,;平板式設(shè)備則通過(guò)吹風(fēng)成型技術(shù),更適合12mm以上寬幅載帶的生產(chǎn),,尤其適用于對(duì)型腔深度要求較低的場(chǎng)景,。兩類(lèi)設(shè)備在生產(chǎn)效率上存在明顯差異:滾輪式機(jī)型因模具結(jié)構(gòu)緊湊,生產(chǎn)速度可達(dá)350米/小時(shí),,而平板式機(jī)型受限于型腔填充均勻性,速度通常維持在160-240米/小時(shí),。此外,,滾輪式設(shè)備在材料兼容性上更具優(yōu)勢(shì),可處理PS,、PC,、PET等多種熱塑性材料,而平板式機(jī)型在處理高流動(dòng)性材料時(shí)更易出現(xiàn)邊緣毛刺問(wèn)題,。通過(guò)PLC控制系統(tǒng),,載帶成型機(jī)可預(yù)設(shè)...

2025-06-23標(biāo)簽: 載帶成型機(jī) -

廣東平板載帶成型機(jī)生產(chǎn)企業(yè)

廣東平板載帶成型機(jī)生產(chǎn)企業(yè)智能化載帶成型機(jī)通過(guò)模塊化設(shè)計(jì)與數(shù)字孿生技術(shù),實(shí)現(xiàn)多規(guī)格載帶的柔性化生產(chǎn),。設(shè)備支持12mm-150mm寬幅載帶的快速切換,,換型時(shí)間從傳統(tǒng)機(jī)型的3小時(shí)縮短至18分鐘。其關(guān)鍵在于數(shù)字孿生系統(tǒng),,通過(guò)虛擬調(diào)試功能,,在物理?yè)Q型前完成參數(shù)驗(yàn)證與模具校準(zhǔn)。例如,,生產(chǎn)0402電容載帶與QFN封裝載帶時(shí),,只需更換模具、調(diào)整視覺(jué)定位參數(shù)并加載預(yù)設(shè)工藝包,,即可在25分鐘內(nèi)完成跨規(guī)格切換,。此外,,設(shè)備兼容PS、PC,、PET等8種塑料基材,,通過(guò)AI材料識(shí)別模塊自動(dòng)匹配工藝參數(shù),無(wú)需人工干預(yù),。某企業(yè)應(yīng)用該技術(shù)后,,訂單交付周期縮短50%,小批量定制化生產(chǎn)能力提升3倍,。設(shè)備支持卷對(duì)卷自動(dòng)化生產(chǎn),,可與編帶機(jī)、包裝機(jī)組成完整的載帶...

2025-06-23標(biāo)簽: 載帶成型機(jī) -

廣州載帶成型機(jī)廠(chǎng)家直銷(xiāo)

廣州載帶成型機(jī)廠(chǎng)家直銷(xiāo)迦美始終以客戶(hù)需求為導(dǎo)向,,提供從設(shè)備選型,、安裝調(diào)試到售后維護(hù)的全生命周期服務(wù)。其載帶成型機(jī)通過(guò)ISO9001質(zhì)量管理體系認(rèn)證,,關(guān)鍵部件采用進(jìn)口品牌(如西門(mén)子伺服電機(jī),、施耐德電氣元件),確保設(shè)備穩(wěn)定性,。針對(duì)客戶(hù)定制化需求,,迦美可提供“交鑰匙”工程,包括模具開(kāi)發(fā),、工藝驗(yàn)證與操作培訓(xùn),。例如,某半導(dǎo)體企業(yè)委托迦美開(kāi)發(fā)高導(dǎo)熱PC載帶生產(chǎn)線(xiàn),,迦美通過(guò)材料改性與模具優(yōu)化,,成功實(shí)現(xiàn)量產(chǎn),產(chǎn)品導(dǎo)熱系數(shù)提升25%,。此外,,迦美建立24小時(shí)快速響應(yīng)機(jī)制,承諾國(guó)內(nèi)客戶(hù)48小時(shí)內(nèi)到達(dá)現(xiàn)場(chǎng),。憑借專(zhuān)業(yè)的技術(shù)團(tuán)隊(duì)與質(zhì)量的服務(wù),,迦美在行業(yè)內(nèi)樹(shù)立了良好口碑,成為電子制造企業(yè)的信賴(lài)之選,。設(shè)備配備超聲波除塵裝置,,有效清理載帶表面微塵,...

2025-06-23標(biāo)簽: 載帶成型機(jī) -

潮州自動(dòng)化載帶成型機(jī)量大從優(yōu)

潮州自動(dòng)化載帶成型機(jī)量大從優(yōu)迦美載帶成型機(jī)正加速向智能化轉(zhuǎn)型,,其新的機(jī)型集成工業(yè)物聯(lián)網(wǎng)(IIoT)模塊,,可實(shí)時(shí)上傳生產(chǎn)數(shù)據(jù)至云端。通過(guò)AI算法,設(shè)備可預(yù)測(cè)模具壽命(誤差<3%),、優(yōu)化工藝參數(shù)并自動(dòng)調(diào)整生產(chǎn)節(jié)奏,。例如,在PS材料載帶生產(chǎn)中,,系統(tǒng)根據(jù)材料厚度波動(dòng)(±0.02mm)動(dòng)態(tài)調(diào)整注射壓力,,確保口袋深度一致性,。此外,,迦美開(kāi)發(fā)了數(shù)字孿生平臺(tái),支持虛擬調(diào)試與工藝仿真,,將新模具開(kāi)發(fā)周期縮短60%,。某企業(yè)應(yīng)用該技術(shù)后,設(shè)備綜合效率(OEE)從78%提升至93%,,工藝驗(yàn)證成本降低70%,。未來(lái),迦美計(jì)劃引入5G遠(yuǎn)程運(yùn)維技術(shù),,實(shí)現(xiàn)設(shè)備故障的實(shí)時(shí)診斷與遠(yuǎn)程修復(fù),,進(jìn)一步降低客戶(hù)停機(jī)時(shí)間。載帶成型機(jī)通過(guò)高溫?zé)釅汗に?,將塑料顆粒壓制為電子元...

2025-06-23標(biāo)簽: 載帶成型機(jī) -

電子包裝載帶成型機(jī)企業(yè)

電子包裝載帶成型機(jī)企業(yè)自動(dòng)化載帶成型機(jī)采用模塊化架構(gòu),,關(guān)鍵部件如加熱模塊、成型模具,、沖孔單元均可單獨(dú)拆裝,。以成型模具為例,其通過(guò)快換接口與主機(jī)連接,,更換時(shí)間從傳統(tǒng)機(jī)型的2小時(shí)縮短至25分鐘。設(shè)備支持12mm-120mm寬幅載帶的生產(chǎn),,通過(guò)更換模具與調(diào)整拉帶導(dǎo)軌即可實(shí)現(xiàn)跨規(guī)格切換,。某企業(yè)生產(chǎn)0603電阻載帶與QFN封裝載帶時(shí),只需更換模具與調(diào)整定位傳感器位置,,即可在40分鐘內(nèi)完成從窄幅到寬幅的轉(zhuǎn)換,。此外,設(shè)備兼容PS,、PC,、ABS等7種塑料基材,通過(guò)自動(dòng)厚度補(bǔ)償功能,,可處理0.15mm-0.5mm厚度的材料,,無(wú)需人工干預(yù)。載帶成型機(jī)的故障自診斷系統(tǒng)可定位90%以上的常見(jiàn)問(wèn)題,,縮短維修時(shí)間,。電子包裝載帶成型機(jī)企業(yè)迦美載...

2025-06-23標(biāo)簽: 載帶成型機(jī) -

佛山載帶成型機(jī)企業(yè)

佛山載帶成型機(jī)企業(yè)當(dāng)前,,載帶成型機(jī)正加速向智能化轉(zhuǎn)型。一方面,,設(shè)備集成工業(yè)物聯(lián)網(wǎng)(IIoT)模塊,,實(shí)現(xiàn)生產(chǎn)數(shù)據(jù)實(shí)時(shí)上傳與云端分析。例如,,通過(guò)采集溫度,、壓力、速度等200余項(xiàng)參數(shù),,AI系統(tǒng)可預(yù)測(cè)模具壽命與設(shè)備故障,,提t(yī)op30天推送維護(hù)提醒。另一方面,,數(shù)字孿生技術(shù)被應(yīng)用于虛擬調(diào)試與工藝優(yōu)化,。某企業(yè)利用數(shù)字孿生平臺(tái),將新模具調(diào)試時(shí)間從72小時(shí)縮短至8小時(shí),,工藝驗(yàn)證效率提升6倍,。此外,智能排產(chǎn)系統(tǒng)可根據(jù)訂單需求自動(dòng)生成生產(chǎn)計(jì)劃,,結(jié)合設(shè)備狀態(tài)與庫(kù)存數(shù)據(jù),,實(shí)現(xiàn)資源利用率比較大化。某工廠(chǎng)應(yīng)用該系統(tǒng)后,,設(shè)備綜合效率(OEE)從75%提升至92%,。通過(guò)伺服張力控制,設(shè)備可實(shí)現(xiàn)載帶收卷齊整,,邊緣誤差小于±0.1mm,。佛山載帶成型...

2025-06-23標(biāo)簽: 載帶成型機(jī) -

潮州平板載帶成型機(jī)廠(chǎng)家直銷(xiāo)

潮州平板載帶成型機(jī)廠(chǎng)家直銷(xiāo)迦美載帶成型機(jī)正加速向智能化轉(zhuǎn)型,其新的機(jī)型集成工業(yè)物聯(lián)網(wǎng)(IIoT)模塊,,可實(shí)時(shí)上傳生產(chǎn)數(shù)據(jù)至云端,。通過(guò)AI算法,設(shè)備可預(yù)測(cè)模具壽命(誤差<3%),、優(yōu)化工藝參數(shù)并自動(dòng)調(diào)整生產(chǎn)節(jié)奏,。例如,在PS材料載帶生產(chǎn)中,,系統(tǒng)根據(jù)材料厚度波動(dòng)(±0.02mm)動(dòng)態(tài)調(diào)整注射壓力,,確保口袋深度一致性,。此外,,迦美開(kāi)發(fā)了數(shù)字孿生平臺(tái),支持虛擬調(diào)試與工藝仿真,將新模具開(kāi)發(fā)周期縮短60%,。某企業(yè)應(yīng)用該技術(shù)后,,設(shè)備綜合效率(OEE)從78%提升至93%,工藝驗(yàn)證成本降低70%,。未來(lái),,迦美計(jì)劃引入5G遠(yuǎn)程運(yùn)維技術(shù),實(shí)現(xiàn)設(shè)備故障的實(shí)時(shí)診斷與遠(yuǎn)程修復(fù),,進(jìn)一步降低客戶(hù)停機(jī)時(shí)間,。載帶成型機(jī)的節(jié)能模式可將待機(jī)功耗降低至常規(guī)模式的1...

2025-06-23標(biāo)簽: 載帶成型機(jī) -

蘇州智能化載帶成型機(jī)企業(yè)

蘇州智能化載帶成型機(jī)企業(yè)載帶成型機(jī)是一種用于電子元器件包裝材料生產(chǎn)的精密設(shè)備,主要用于將塑料顆粒通過(guò)加熱,、擠壓,、成型等工序,加工成具有特定尺寸和形狀的載帶,。這些載帶通常帶有規(guī)則排列的凹槽或口袋,,用于固定和保護(hù)電子元器件,如電阻,、電容,、集成電路等,在電子產(chǎn)品自動(dòng)化組裝過(guò)程中發(fā)揮著重要作用,。其工作原理基于熱塑性塑料的成型特性,。首先,塑料原料在料斗中被加熱至熔融狀態(tài),,通過(guò)螺桿擠壓系統(tǒng)以穩(wěn)定的壓力和流量輸送至模具,。模具根據(jù)載帶設(shè)計(jì)的規(guī)格,設(shè)有精確的型腔和冷卻通道,。當(dāng)熔融塑料進(jìn)入模具型腔后,,通過(guò)冷卻系統(tǒng)快速降溫固化,形成所需的載帶形狀,。經(jīng)過(guò)牽引,、裁切等工序,完成載帶的生產(chǎn),。整個(gè)過(guò)程通過(guò)自動(dòng)化控制系統(tǒng)實(shí)現(xiàn)精確控制,確保載帶的尺寸...

2025-06-23標(biāo)簽: 載帶成型機(jī) -

潮州智能化載帶成型機(jī)

潮州智能化載帶成型機(jī)迦美智能載帶成型機(jī)以綠色制造為設(shè)計(jì)理念,,通過(guò)多項(xiàng)技術(shù)實(shí)現(xiàn)節(jié)能減排,。設(shè)備采用余熱回收系統(tǒng),將加熱模塊廢氣熱量用于預(yù)熱進(jìn)料,,能源利用率提升35%,;伺服電機(jī)驅(qū)動(dòng)替代傳統(tǒng)液壓系統(tǒng),能耗降低50%;邊角料自動(dòng)回收裝置通過(guò)粉碎,、熔融與造粒工藝,,將廢料轉(zhuǎn)化為再生顆粒,材料利用率提升至98%,。例如,,某客戶(hù)應(yīng)用該技術(shù)后,單條生產(chǎn)線(xiàn)年減少塑料廢棄物15噸,,碳排放降低22%,。此外,設(shè)備支持生物基pla材料載帶的量產(chǎn),,其可降解特性符合歐盟環(huán)保法規(guī),。迦美以技術(shù)創(chuàng)新推動(dòng)電子包裝產(chǎn)業(yè)的綠色轉(zhuǎn)型,助力客戶(hù)實(shí)現(xiàn)碳中和目標(biāo),,同時(shí)降低綜合運(yùn)營(yíng)成本,。設(shè)備支持非標(biāo)定制,可根據(jù)客戶(hù)需求開(kāi)發(fā)異形載帶(如圓形,、六邊形槽孔),。潮州智能化載帶成...

2025-06-23標(biāo)簽: 載帶成型機(jī) -

中山自動(dòng)化載帶成型機(jī)代理

中山自動(dòng)化載帶成型機(jī)代理迦美智能載帶成型機(jī)以綠色制造為設(shè)計(jì)理念,通過(guò)多項(xiàng)技術(shù)實(shí)現(xiàn)節(jié)能減排,。設(shè)備采用余熱回收系統(tǒng),,將加熱模塊廢氣熱量用于預(yù)熱進(jìn)料,能源利用率提升35%,;伺服電機(jī)驅(qū)動(dòng)替代傳統(tǒng)液壓系統(tǒng),,能耗降低50%;邊角料自動(dòng)回收裝置通過(guò)粉碎,、熔融與造粒工藝,,將廢料轉(zhuǎn)化為再生顆粒,材料利用率提升至98%,。例如,,某客戶(hù)應(yīng)用該技術(shù)后,單條生產(chǎn)線(xiàn)年減少塑料廢棄物15噸,,碳排放降低22%,。此外,設(shè)備支持生物基pla材料載帶的量產(chǎn),,其可降解特性符合歐盟環(huán)保法規(guī),。迦美以技術(shù)創(chuàng)新推動(dòng)電子包裝產(chǎn)業(yè)的綠色轉(zhuǎn)型,助力客戶(hù)實(shí)現(xiàn)碳中和目標(biāo),,同時(shí)降低綜合運(yùn)營(yíng)成本,。設(shè)備配備粉塵過(guò)濾裝置,,避免熱壓過(guò)程中產(chǎn)生的煙塵污染車(chē)間環(huán)境。中山自動(dòng)化載帶成型機(jī)代理...

2025-06-23標(biāo)簽: 載帶成型機(jī) -

深圳智能化載帶成型機(jī)廠(chǎng)家現(xiàn)貨

深圳智能化載帶成型機(jī)廠(chǎng)家現(xiàn)貨當(dāng)前,,載帶成型機(jī)正加速向智能化轉(zhuǎn)型,。一方面,設(shè)備集成工業(yè)物聯(lián)網(wǎng)(IIoT)模塊,,實(shí)現(xiàn)生產(chǎn)數(shù)據(jù)實(shí)時(shí)上傳與云端分析,。例如,通過(guò)采集溫度,、壓力,、速度等200余項(xiàng)參數(shù),AI系統(tǒng)可預(yù)測(cè)模具壽命與設(shè)備故障,,提t(yī)op30天推送維護(hù)提醒,。另一方面,數(shù)字孿生技術(shù)被應(yīng)用于虛擬調(diào)試與工藝優(yōu)化,。某企業(yè)利用數(shù)字孿生平臺(tái),,將新模具調(diào)試時(shí)間從72小時(shí)縮短至8小時(shí),工藝驗(yàn)證效率提升6倍,。此外,,智能排產(chǎn)系統(tǒng)可根據(jù)訂單需求自動(dòng)生成生產(chǎn)計(jì)劃,結(jié)合設(shè)備狀態(tài)與庫(kù)存數(shù)據(jù),,實(shí)現(xiàn)資源利用率比較大化,。某工廠(chǎng)應(yīng)用該系統(tǒng)后,設(shè)備綜合效率(OEE)從75%提升至92%,。通過(guò)張力控制系統(tǒng),,設(shè)備可自動(dòng)調(diào)節(jié)載帶收卷張力,避免卷曲或拉伸變形,。深圳智能化載帶...

2025-06-23標(biāo)簽: 載帶成型機(jī) -

廣東載帶成型機(jī)量大從優(yōu)

廣東載帶成型機(jī)量大從優(yōu)當(dāng)前,,載帶成型機(jī)正加速向智能化轉(zhuǎn)型。一方面,,設(shè)備集成工業(yè)物聯(lián)網(wǎng)(IIoT)模塊,,實(shí)現(xiàn)生產(chǎn)數(shù)據(jù)實(shí)時(shí)上傳與云端分析。例如,,通過(guò)采集溫度,、壓力、速度等200余項(xiàng)參數(shù),,AI系統(tǒng)可預(yù)測(cè)模具壽命與設(shè)備故障,,提t(yī)op30天推送維護(hù)提醒。另一方面,,數(shù)字孿生技術(shù)被應(yīng)用于虛擬調(diào)試與工藝優(yōu)化,。某企業(yè)利用數(shù)字孿生平臺(tái),將新模具調(diào)試時(shí)間從72小時(shí)縮短至8小時(shí),,工藝驗(yàn)證效率提升6倍,。此外,智能排產(chǎn)系統(tǒng)可根據(jù)訂單需求自動(dòng)生成生產(chǎn)計(jì)劃,,結(jié)合設(shè)備狀態(tài)與庫(kù)存數(shù)據(jù),,實(shí)現(xiàn)資源利用率比較大化。某工廠(chǎng)應(yīng)用該系統(tǒng)后,,設(shè)備綜合效率(OEE)從75%提升至92%,。設(shè)備配備智能溫控模塊,能實(shí)時(shí)監(jiān)測(cè)并調(diào)節(jié)熱壓溫度,,避免載帶因過(guò)熱而變形,。廣東載帶成...

2025-06-23標(biāo)簽: 載帶成型機(jī) -

蘇州自動(dòng)化載帶成型機(jī)廠(chǎng)家現(xiàn)貨

蘇州自動(dòng)化載帶成型機(jī)廠(chǎng)家現(xiàn)貨自動(dòng)化載帶成型機(jī)采用模塊化架構(gòu),關(guān)鍵部件如加熱模塊,、成型模具,、沖孔單元均可單獨(dú)拆裝。以成型模具為例,,其通過(guò)快換接口與主機(jī)連接,,更換時(shí)間從傳統(tǒng)機(jī)型的2小時(shí)縮短至25分鐘。設(shè)備支持12mm-120mm寬幅載帶的生產(chǎn),,通過(guò)更換模具與調(diào)整拉帶導(dǎo)軌即可實(shí)現(xiàn)跨規(guī)格切換,。某企業(yè)生產(chǎn)0603電阻載帶與QFN封裝載帶時(shí),只需更換模具與調(diào)整定位傳感器位置,,即可在40分鐘內(nèi)完成從窄幅到寬幅的轉(zhuǎn)換,。此外,設(shè)備兼容PS,、PC,、ABS等7種塑料基材,通過(guò)自動(dòng)厚度補(bǔ)償功能,,可處理0.15mm-0.5mm厚度的材料,,無(wú)需人工干預(yù)。通過(guò)高速相機(jī)檢測(cè),,設(shè)備能識(shí)別載帶表面0.05mm以上的劃痕或污漬,。蘇州自動(dòng)化載帶成型機(jī)廠(chǎng)家現(xiàn)貨為...

2025-06-23標(biāo)簽: 載帶成型機(jī) -

深圳電子包裝載帶成型機(jī)廠(chǎng)家現(xiàn)貨

深圳電子包裝載帶成型機(jī)廠(chǎng)家現(xiàn)貨東莞市迦美自動(dòng)化設(shè)備有限公司自成立以來(lái),始終聚焦自動(dòng)化設(shè)備領(lǐng)域的技術(shù)突破,,尤其在載帶成型機(jī)領(lǐng)域展現(xiàn)出深厚的技術(shù)積淀,。公司關(guān)鍵團(tuán)隊(duì)由一批擁有十余年載帶行業(yè)經(jīng)驗(yàn)的專(zhuān)業(yè)技術(shù)骨干組成,他們?cè)跈C(jī)械設(shè)計(jì),、精密模具開(kāi)發(fā)及材料工藝優(yōu)化方面積累了豐富經(jīng)驗(yàn),。針對(duì)SMD貼片元件的包裝需求,,迦美自主研發(fā)的載帶成型機(jī)可生產(chǎn)12-88毫米寬度的載帶,覆蓋從微型芯片到大型連接器的全尺寸需求,。設(shè)備采用高精度伺服驅(qū)動(dòng)系統(tǒng),,配合智能溫控技術(shù),確保材料在成型過(guò)程中的穩(wěn)定性,。例如,,在PS材料載帶生產(chǎn)中,設(shè)備通過(guò)動(dòng)態(tài)壓力補(bǔ)償算法,,將口袋深度一致性控制在±0.01mm以?xún)?nèi),,滿(mǎn)足汽車(chē)電子、5G通信等高級(jí)領(lǐng)域?qū)鹊膰?yán)苛要求,。迦美以技術(shù)為驅(qū)...

2025-06-22標(biāo)簽: 載帶成型機(jī) -

珠海智能化載帶成型機(jī)

珠海智能化載帶成型機(jī)現(xiàn)代載帶成型機(jī)采用模塊化設(shè)計(jì),,關(guān)鍵系統(tǒng)包括智能溫控加熱模塊、伺服驅(qū)動(dòng)拉帶系統(tǒng),、高精度模具成型單元及視覺(jué)檢測(cè)閉環(huán)控制系統(tǒng),。以某型號(hào)設(shè)備為例,其加熱模塊采用紅外輻射與熱風(fēng)循環(huán)復(fù)合加熱技術(shù),,使材料表面溫度均勻性誤差小于±0.8℃,;伺服驅(qū)動(dòng)系統(tǒng)通過(guò)EtherCAT總線(xiàn)實(shí)現(xiàn)0.01ms級(jí)響應(yīng)速度,確保拉帶速度波動(dòng)率低于0.3%,。在模具成型環(huán)節(jié),,雙金屬熱流道技術(shù)將模具溫度波動(dòng)控制在±1.5℃以?xún)?nèi),配合自適應(yīng)壓力補(bǔ)償算法,,可自動(dòng)修正材料厚度變化導(dǎo)致的成型偏差,。視覺(jué)檢測(cè)系統(tǒng)則通過(guò)2000萬(wàn)像素線(xiàn)陣相機(jī)與AI算法,實(shí)時(shí)監(jiān)測(cè)口袋尺寸,、定位孔間距及表面缺陷,,檢測(cè)速度達(dá)600米/分鐘,缺陷檢出率超過(guò)99.9%,。設(shè)備采...

2025-06-22標(biāo)簽: 載帶成型機(jī) -

深圳全自動(dòng)載帶成型機(jī)市場(chǎng)價(jià)

深圳全自動(dòng)載帶成型機(jī)市場(chǎng)價(jià)自動(dòng)化載帶成型機(jī)采用模塊化架構(gòu),,關(guān)鍵部件如加熱模塊、成型模具,、沖孔單元均可單獨(dú)拆裝,。以成型模具為例,其通過(guò)快換接口與主機(jī)連接,,更換時(shí)間從傳統(tǒng)機(jī)型的2小時(shí)縮短至25分鐘,。設(shè)備支持12mm-120mm寬幅載帶的生產(chǎn),通過(guò)更換模具與調(diào)整拉帶導(dǎo)軌即可實(shí)現(xiàn)跨規(guī)格切換,。某企業(yè)生產(chǎn)0603電阻載帶與QFN封裝載帶時(shí),,只需更換模具與調(diào)整定位傳感器位置,,即可在40分鐘內(nèi)完成從窄幅到寬幅的轉(zhuǎn)換。此外,,設(shè)備兼容PS,、PC、ABS等7種塑料基材,,通過(guò)自動(dòng)厚度補(bǔ)償功能,可處理0.15mm-0.5mm厚度的材料,,無(wú)需人工干預(yù),。設(shè)備配備廢料自動(dòng)收集裝置,將邊角料壓縮成塊,,減少人工清理頻率,。深圳全自動(dòng)載帶成型機(jī)市場(chǎng)價(jià)自動(dòng)化載...

2025-06-22標(biāo)簽: 載帶成型機(jī) -

珠海智能化載帶成型機(jī)代理廠(chǎng)商

珠海智能化載帶成型機(jī)代理廠(chǎng)商自動(dòng)化載帶成型機(jī)集成高精度視覺(jué)檢測(cè)系統(tǒng)與激光測(cè)距模塊,實(shí)現(xiàn)載帶口袋尺寸與外觀(guān)缺陷的在線(xiàn)檢測(cè),。視覺(jué)系統(tǒng)采用2000萬(wàn)像素工業(yè)相機(jī),,以500幀/秒的速度掃描載帶表面,可識(shí)別0.01mm2的劃痕,、氣泡等缺陷,。激光測(cè)距模塊則通過(guò)非接觸式測(cè)量,實(shí)時(shí)監(jiān)測(cè)口袋深度與定位孔間距,,精度達(dá)±0.01mm,。當(dāng)檢測(cè)到缺陷時(shí),系統(tǒng)自動(dòng)標(biāo)記缺陷位置并觸發(fā)分揀機(jī)構(gòu),,將不良品剔除至廢料箱,。某企業(yè)應(yīng)用該技術(shù)后,載帶產(chǎn)品的一次合格率從98.2%提升至99.8%,,客戶(hù)投訴率下降70%,。此外,檢測(cè)數(shù)據(jù)可生成質(zhì)量分析報(bào)告,,為工藝優(yōu)化提供數(shù)據(jù)支持,。通過(guò)自動(dòng)潤(rùn)滑泵,設(shè)備可定時(shí)向?qū)к?、絲桿等部位補(bǔ)充油脂,,減少人工保養(yǎng)。珠海智能化載帶成型機(jī)代...

2025-06-22標(biāo)簽: 載帶成型機(jī) -

蘇州全自動(dòng)載帶成型機(jī)生產(chǎn)廠(chǎng)家

蘇州全自動(dòng)載帶成型機(jī)生產(chǎn)廠(chǎng)家當(dāng)前,,載帶成型機(jī)正加速向智能化轉(zhuǎn)型,。一方面,設(shè)備集成工業(yè)物聯(lián)網(wǎng)(IIoT)模塊,,實(shí)現(xiàn)生產(chǎn)數(shù)據(jù)實(shí)時(shí)上傳與云端分析,。例如,,通過(guò)采集溫度、壓力,、速度等200余項(xiàng)參數(shù),,AI系統(tǒng)可預(yù)測(cè)模具壽命與設(shè)備故障,提t(yī)op30天推送維護(hù)提醒,。另一方面,,數(shù)字孿生技術(shù)被應(yīng)用于虛擬調(diào)試與工藝優(yōu)化。某企業(yè)利用數(shù)字孿生平臺(tái),,將新模具調(diào)試時(shí)間從72小時(shí)縮短至8小時(shí),,工藝驗(yàn)證效率提升6倍。此外,,智能排產(chǎn)系統(tǒng)可根據(jù)訂單需求自動(dòng)生成生產(chǎn)計(jì)劃,,結(jié)合設(shè)備狀態(tài)與庫(kù)存數(shù)據(jù),實(shí)現(xiàn)資源利用率比較大化,。某工廠(chǎng)應(yīng)用該系統(tǒng)后,,設(shè)備綜合效率(OEE)從75%提升至92%。載帶成型機(jī)的自動(dòng)糾偏系統(tǒng)可實(shí)時(shí)調(diào)整載帶位置,,確??孜痪确€(wěn)定。蘇州全自動(dòng)載帶成型...

2025-06-22標(biāo)簽: 載帶成型機(jī) -

自動(dòng)化載帶成型機(jī)廠(chǎng)家現(xiàn)貨

自動(dòng)化載帶成型機(jī)廠(chǎng)家現(xiàn)貨電子包裝載帶成型機(jī)是電子元器件包裝產(chǎn)業(yè)鏈中的關(guān)鍵設(shè)備,,其關(guān)鍵功能是將塑料基材(如PS,、PC、PET)加工成標(biāo)準(zhǔn)化載帶,,為芯片,、電阻、電容等SMT元件提供精細(xì)定位與防護(hù),。隨著電子產(chǎn)業(yè)向微型化,、高集成度發(fā)展,載帶成型機(jī)的精度要求從早期的±0.1mm提升至±0.02mm,,口袋成型深度一致性需控制在±0.015mm以?xún)?nèi),。這種技術(shù)升級(jí)直接推動(dòng)了電子元器件自動(dòng)化貼裝效率的提升——例如,在智能手機(jī)主板生產(chǎn)中,,高精度載帶可使貼裝速度達(dá)到每小時(shí)5萬(wàn)點(diǎn)以上,,不良率降低至0.05%以下。此外,,載帶成型機(jī)的生產(chǎn)效率直接關(guān)聯(lián)電子制造企業(yè)的庫(kù)存周轉(zhuǎn)率,,某頭部企業(yè)通過(guò)引入高速機(jī)型,將載帶生產(chǎn)周期從72小時(shí)縮短至18小時(shí),庫(kù)...

2025-06-22標(biāo)簽: 載帶成型機(jī) -

浙江全自動(dòng)載帶成型機(jī)市場(chǎng)價(jià)

浙江全自動(dòng)載帶成型機(jī)市場(chǎng)價(jià)迦美智能載帶成型機(jī)以綠色制造為設(shè)計(jì)理念,,通過(guò)多項(xiàng)技術(shù)實(shí)現(xiàn)節(jié)能減排,。設(shè)備采用余熱回收系統(tǒng),將加熱模塊廢氣熱量用于預(yù)熱進(jìn)料,,能源利用率提升35%,;伺服電機(jī)驅(qū)動(dòng)替代傳統(tǒng)液壓系統(tǒng),能耗降低50%,;邊角料自動(dòng)回收裝置通過(guò)粉碎,、熔融與造粒工藝,將廢料轉(zhuǎn)化為再生顆粒,,材料利用率提升至98%,。例如,某客戶(hù)應(yīng)用該技術(shù)后,,單條生產(chǎn)線(xiàn)年減少塑料廢棄物15噸,碳排放降低22%,。此外,,設(shè)備支持生物基pla材料載帶的量產(chǎn),其可降解特性符合歐盟環(huán)保法規(guī),。迦美以技術(shù)創(chuàng)新推動(dòng)電子包裝產(chǎn)業(yè)的綠色轉(zhuǎn)型,,助力客戶(hù)實(shí)現(xiàn)碳中和目標(biāo),同時(shí)降低綜合運(yùn)營(yíng)成本,。載帶成型機(jī)的模具加熱采用分區(qū)控溫技術(shù),,避免載帶局部過(guò)熱導(dǎo)致脆化。浙江全自動(dòng)載帶成型機(jī)...

2025-06-22標(biāo)簽: 載帶成型機(jī) -

浙江全自動(dòng)載帶成型機(jī)廠(chǎng)家現(xiàn)貨

浙江全自動(dòng)載帶成型機(jī)廠(chǎng)家現(xiàn)貨全自動(dòng)載帶成型機(jī)正加速向智能化轉(zhuǎn)型,,關(guān)鍵在于數(shù)據(jù)采集與分析能力的提升,。設(shè)備通過(guò)工業(yè)物聯(lián)網(wǎng)(IIoT)模塊,實(shí)時(shí)上傳溫度,、壓力,、速度等200余項(xiàng)參數(shù)至云端,AI系統(tǒng)可預(yù)測(cè)模具壽命與設(shè)備故障,,提前45天推送維護(hù)提醒,。數(shù)字孿生技術(shù)被應(yīng)用于虛擬調(diào)試與工藝優(yōu)化,某企業(yè)利用該技術(shù)將新模具調(diào)試時(shí)間從72小時(shí)縮短至6小時(shí),,工藝驗(yàn)證效率提升8倍,。智能排產(chǎn)系統(tǒng)則根據(jù)訂單需求、設(shè)備狀態(tài)與庫(kù)存數(shù)據(jù),,自動(dòng)生成比較好生產(chǎn)計(jì)劃,,資源利用率提升25%。此外,設(shè)備支持MES系統(tǒng)對(duì)接,,實(shí)現(xiàn)生產(chǎn)數(shù)據(jù)全程追溯,,某工廠(chǎng)應(yīng)用后,質(zhì)量追溯效率提升90%,,召回成本降低60%,。載帶成型機(jī)的熱壓板采用特殊涂層處理,避免載帶粘連,,提升脫模效率,。浙...

2025-06-22標(biāo)簽: 載帶成型機(jī) -

珠海電子包裝載帶成型機(jī)企業(yè)

珠海電子包裝載帶成型機(jī)企業(yè)迦美在高精密模具設(shè)計(jì)與加工領(lǐng)域樹(shù)立了行業(yè)榜樣。其JM-003-A機(jī)型采用導(dǎo)柱導(dǎo)套結(jié)構(gòu)與超精密研磨工藝,,模具組裝精度達(dá)到0.02mm,,確保載帶口袋成型的一致性與穩(wěn)定性。在模具材料選擇上,,迦美采用進(jìn)口S136H模具鋼,,經(jīng)真空淬火與深冷處理,硬度達(dá)HRC52-54,,耐磨性提升40%,。此外,模具熱流道系統(tǒng)采用PID溫控技術(shù),,溫度波動(dòng)范圍±1℃,,避免材料因局部過(guò)熱導(dǎo)致的降解。例如,,在生產(chǎn)超?。?.15mm)PC載帶時(shí),迦美模具通過(guò)微孔注塑技術(shù),,在保持強(qiáng)度的同時(shí)減少材料用量18%,。某新能源汽車(chē)電子企業(yè)應(yīng)用該模具后,產(chǎn)品不良率從0.8%降至0.03%,,模具壽命延長(zhǎng)至50萬(wàn)模次,。設(shè)備配備粉塵過(guò)濾裝置,避免熱壓...

2025-06-22標(biāo)簽: 載帶成型機(jī) -

東莞電子包裝載帶成型機(jī)

東莞電子包裝載帶成型機(jī)迦美載帶成型機(jī)正加速向智能化轉(zhuǎn)型,,其新的機(jī)型集成工業(yè)物聯(lián)網(wǎng)(IIoT)模塊,,可實(shí)時(shí)上傳生產(chǎn)數(shù)據(jù)至云端。通過(guò)AI算法,,設(shè)備可預(yù)測(cè)模具壽命(誤差<3%),、優(yōu)化工藝參數(shù)并自動(dòng)調(diào)整生產(chǎn)節(jié)奏。例如,,在PS材料載帶生產(chǎn)中,,系統(tǒng)根據(jù)材料厚度波動(dòng)(±0.02mm)動(dòng)態(tài)調(diào)整注射壓力,確保口袋深度一致性,。此外,,迦美開(kāi)發(fā)了數(shù)字孿生平臺(tái),支持虛擬調(diào)試與工藝仿真,,將新模具開(kāi)發(fā)周期縮短60%,。某企業(yè)應(yīng)用該技術(shù)后,設(shè)備綜合效率(OEE)從75%提升至92%,,工藝驗(yàn)證成本降低75%,。未來(lái),迦美計(jì)劃引入5G遠(yuǎn)程運(yùn)維技術(shù),,實(shí)現(xiàn)設(shè)備故障的實(shí)時(shí)診斷與遠(yuǎn)程修復(fù),,進(jìn)一步降低客戶(hù)停機(jī)時(shí)間。載帶成型機(jī)的模具溫度均勻性達(dá)±2℃,,保障載帶成型質(zhì)...

2025-06-22標(biāo)簽: 載帶成型機(jī)