-

河南實驗室真空熱處理爐

河南實驗室真空熱處理爐真空熱處理爐熱處理過程中的聲發(fā)射監(jiān)測與缺陷診斷:聲發(fā)射監(jiān)測技術為真空熱處理過程的質量控制提供了實時檢測手段,。在真空熱處理爐內安裝高靈敏度聲發(fā)射傳感器,可捕捉材料內部微觀缺陷(如裂紋萌生,、擴展,,相變應力釋放等)產生的彈性波信號,。通過對聲發(fā)射信號的頻率、幅值,、能量等特征參數(shù)分析,,結合機器學習算法,能夠準確判斷缺陷的類型,、位置和嚴重程度,。在模具鋼的真空淬火過程中,聲發(fā)射監(jiān)測系統(tǒng)可提前檢測到裂紋萌生,,避免廢品產生,。同時,該技術還可用于評估熱處理工藝的合理性,,通過分析聲發(fā)射信號的變化規(guī)律,,優(yōu)化加熱速率、保溫時間等參數(shù),,提高材料的綜合性能。真空熱處理爐的快速冷卻技術結合水冷+風冷雙模式,,降溫速率達250℃...

-

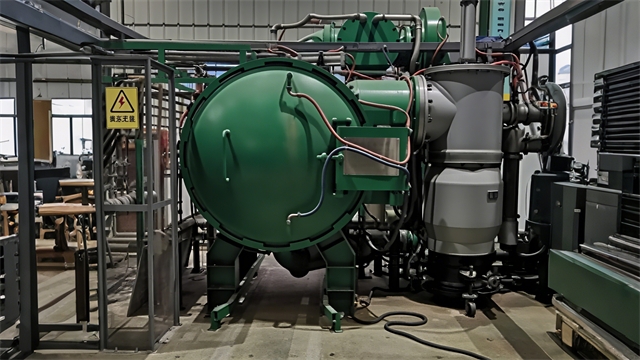

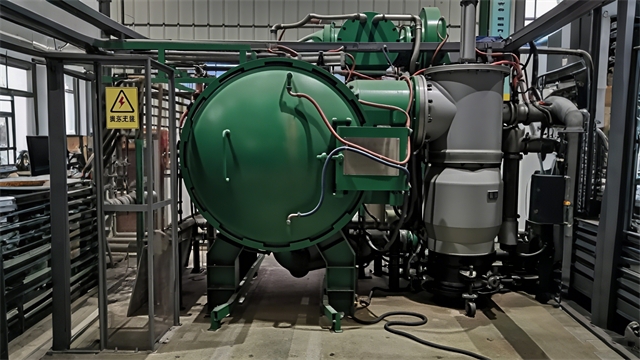

廣西真空熱處理爐結構

廣西真空熱處理爐結構真空熱處理爐的智能化控制系統(tǒng):智能化控制系統(tǒng)明顯提升了真空熱處理的自動化水平,。系統(tǒng)集成 PLC 控制器和工業(yè)觸摸屏,支持多段工藝曲線編程,,可存儲 200 組以上工藝參數(shù),。通過物聯(lián)網(wǎng)模塊實現(xiàn)設備遠程監(jiān)控,操作人員可實時查看爐內壓力,、溫度,、氣體流量等數(shù)據(jù),并遠程調整工藝參數(shù),。故障診斷系統(tǒng)利用機器學習算法分析傳感器數(shù)據(jù),,可提前 48 小時預測真空泵故障、加熱元件損壞等潛在問題,,準確率達 92%,。在汽車零部件熱處理中,智能化系統(tǒng)使生產效率提高 30%,,產品不良率從 5% 降至 1.5%,,同時實現(xiàn)能源消耗的精細化管理,單位產品能耗降低 18%。真空熱處理爐的真空泵油更換周期延長至2000小時,,降低維護成...

-

云南真空熱處理爐設備

云南真空熱處理爐設備真空熱處理爐熱處理過程中的相場模擬與工藝預研:相場模擬技術為真空熱處理工藝研發(fā)提供了數(shù)字化手段,。通過建立包含熱力學、動力學參數(shù)的相場模型,,可在計算機中模擬材料在真空環(huán)境下的相變過程,,直觀呈現(xiàn)晶粒生長、相變產物分布等微觀演變,。以鋁合金的時效處理為例,,模擬結果顯示,在 10?? Pa 真空度,、180℃時效溫度下,,析出相的尺寸和分布與實驗結果高度吻合?;谀M數(shù)據(jù),,可優(yōu)化工藝參數(shù),如將時效時間從傳統(tǒng)的 8 小時縮短至 5 小時,,同時保證材料強度和韌性達到平衡,。相場模擬還可用于探索新工藝,預測不同真空度,、溫度曲線對材料性能的影響,,將工藝研發(fā)周期縮短約 30%。真空熱處理爐的真空系統(tǒng)配置冷阱,,捕集效率提...

-

廣東真空熱處理爐操作規(guī)程

廣東真空熱處理爐操作規(guī)程真空熱處理爐在核反應堆材料處理中的特殊應用:核反應堆用材料需滿足極高的安全性和穩(wěn)定性要求,,真空熱處理成為關鍵工藝。對于核級不銹鋼,,在 10?? Pa 超高真空環(huán)境下進行退火處理,,可有效去除材料中的氫、氦等放射性氣體雜質,,防止輻照脆化,。在鋯合金包殼管的制造中,采用真空熱等靜壓工藝,,在 1100℃,、150 MPa 條件下消除內部微觀缺陷,使材料的抗腐蝕性能提高 40%,。此外,,真空熱處理還用于核廢料處理,通過高溫熔鹽電解與真空蒸餾結合,,實現(xiàn)放射性金屬的分離和回收,,該技術使核廢料的體積減少 60%,,為核工業(yè)的可持續(xù)發(fā)展提供支持,。真空熱處理爐內的加熱元件,,對處理質量有何影響?廣東真空熱處理爐操作規(guī)程真空...

-

安徽真空熱處理爐生產商

安徽真空熱處理爐生產商真空熱處理爐與真空釬焊爐的工藝交叉融合分析:真空熱處理爐與真空釬焊爐在工藝原理和設備結構上存在一定共性,,二者的交叉融合為復雜零部件的制造提供了創(chuàng)新解決方案,。在航空發(fā)動機燃燒室部件制造中,先利用真空釬焊爐將不同材料的零件(如高溫合金與陶瓷基復合材料)進行精密連接,,形成組件,。然后將組件放入真空熱處理爐中,進行整體的固溶時效處理,,消除釬焊過程產生的殘余應力,,同時改善材料的力學性能。這種工藝融合提高了零部件的連接強度和可靠性,,還簡化了工藝流程,,減少了因多次裝夾和處理帶來的誤差。與單獨進行釬焊和熱處理相比,,采用交叉融合工藝制造的零部件,,其疲勞壽命提高 2 - 3 倍,滿足了航空航天等領域對零部件高性能的...

-

福建真空熱處理爐公司

福建真空熱處理爐公司真空熱處理爐的磁控濺射 - 熱處理一體化工藝:磁控濺射 - 熱處理一體化工藝實現(xiàn)了材料表面改性與整體性能優(yōu)化的結合,。在真空爐內,,先利用磁控濺射技術在金屬表面沉積功能涂層,如 TiN,、CrN 等硬質涂層,,涂層厚度可精確控制在 0.5 - 3μm。沉積完成后,,立即進行真空熱處理,在 400 - 600℃下保溫 1 - 2 小時,,使涂層與基體發(fā)生原子擴散,,形成牢固的冶金結合。在刀具制造中,,采用該工藝處理的刀具,,涂層結合強度從常規(guī)的 30 N 提升至 60 N,耐磨性提高 5 倍,,切削壽命延長 300%,。一體化工藝減少了工序間的污染風險,提高了生產效率和產品質量穩(wěn)定性,。真空熱處理爐的爐膛壓力調節(jié)范圍擴...

-

廣西真空熱處理爐哪家好

廣西真空熱處理爐哪家好真空熱處理爐的新型隔熱保溫結構設計:新型隔熱保溫結構設計明顯提升了真空熱處理爐的熱效率,。采用多層復合隔熱材料體系,,內層為納米氣凝膠氈,其導熱系數(shù)低至 0.012W/(m?K),,有效阻擋熱輻射,;中間層為陶瓷纖維毯與真空絕熱板交替疊加,形成高效的熱阻層,;外層采用鍍鋁反射膜,,進一步減少熱量散失。通過優(yōu)化隔熱層的厚度和結構,,使爐體外壁溫度在 1200℃高溫運行時保持在 50℃以下,,熱損失降低 65%。同時,,新型結構采用模塊化裝配設計,,便于安裝和更換,維修時間縮短 50%,。在連續(xù)式真空熱處理生產線中,,應用該隔熱保溫結構后,每年可節(jié)約天然氣消耗 30 萬立方米,,經(jīng)濟效益明顯,。真空熱處理爐的硬質合金鈷揮發(fā)損...

-

上海真空熱處理爐供應商

上海真空熱處理爐供應商真空熱處理爐的柔性溫度場控制技術:柔性溫度場控制技術打破了傳統(tǒng)熱處理爐溫度分布固定的局限。采用分布式加熱元件和智能溫控模塊,,將爐內劃分為 16 - 32 個單獨控溫區(qū)域,,每個區(qū)域可根據(jù)工藝需求設定不同的溫度曲線。利用紅外熱成像與計算流體力學(CFD)結合的實時監(jiān)測系統(tǒng),,獲取爐內溫度場的三維分布數(shù)據(jù),,并通過反饋控制算法動態(tài)調整各區(qū)域加熱功率。在處理形狀復雜的航空結構件時,,該技術可使零件不同部位的溫度差控制在 ±2℃以內,,避免因溫度不均導致的變形和性能差異。與傳統(tǒng)熱處理相比,,柔性溫度場控制使大型構件的熱處理合格率從 78% 提升至 95%,。模塊化設計的真空熱處理爐支持快速更換模具,適應多品種小批量...