-

全自動(dòng)金相切割機(jī)的切割精度與穩(wěn)定性分析-全自動(dòng)金相切割機(jī)

-

全自動(dòng)顯微維氏硬度計(jì)在電子元器件檢測(cè)中的重要作用

-

全自動(dòng)顯微維氏硬度計(jì):提高材料質(zhì)量評(píng)估的關(guān)鍵工具

-

全自動(dòng)維氏硬度計(jì)對(duì)現(xiàn)代制造業(yè)的影響?-全自動(dòng)維氏硬度計(jì)

-

跨越傳統(tǒng)界限:全自動(dòng)顯微維氏硬度計(jì)在復(fù)合材料檢測(cè)中的應(yīng)用探索

-

從原理到實(shí)踐:深入了解全自動(dòng)顯微維氏硬度計(jì)的工作原理

-

全自動(dòng)金相切割機(jī)在半導(dǎo)體行業(yè)的應(yīng)用前景-全自動(dòng)金相切割機(jī)

-

全自動(dòng)金相切割機(jī)的工作原理及優(yōu)勢(shì)解析-全自動(dòng)金相切割機(jī)

-

全自動(dòng)洛氏硬度計(jì)在材料科學(xué)研究中的應(yīng)用?-全自動(dòng)洛氏硬度計(jì)

-

全自動(dòng)維氏硬度計(jì)在我國(guó)市場(chǎng)的發(fā)展現(xiàn)狀及展望-全自動(dòng)維氏硬度計(jì)

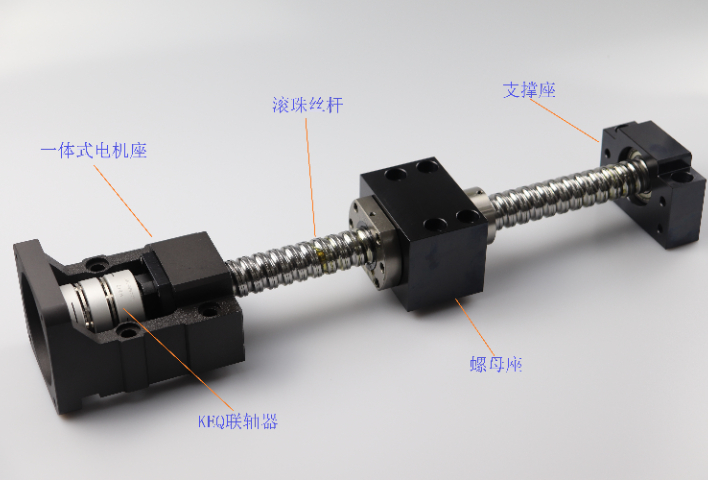

合肥上銀模組滾珠絲桿生產(chǎn)廠家

螺母與螺桿配合,實(shí)現(xiàn)直線運(yùn)動(dòng)的輸出,。螺母內(nèi)部設(shè)計(jì)有與滾珠相匹配的滾道,,滾道的形狀和精度對(duì)滾珠的運(yùn)動(dòng)軌跡和受力狀態(tài)有著重要影響,。螺母的結(jié)構(gòu)設(shè)計(jì)需要兼顧剛性和輕量化,,以滿足不同應(yīng)用場(chǎng)景的需求,。在一些重載應(yīng)用中,,螺母通常采用較大的尺寸和厚實(shí)的結(jié)構(gòu),,以提高其承載能力;而在對(duì)重量敏感的設(shè)備中,,如航空航天領(lǐng)域,,螺母則會(huì)采用輕質(zhì)**度材料,并通過優(yōu)化結(jié)構(gòu)設(shè)計(jì)來減輕重量,。螺母的制造工藝同樣要求嚴(yán)格,,需要保證滾道的加工精度和表面質(zhì)量,以確保滾珠在滾道內(nèi)能夠順暢,、穩(wěn)定地滾動(dòng),。絲桿和螺母經(jīng)過特殊的設(shè)計(jì)和強(qiáng)化處理,能夠承受巨大的軸向力和徑向力,。合肥上銀模組滾珠絲桿生產(chǎn)廠家

**度與輕量化:為了滿足新能源汽車的續(xù)航里程要求,,車輛整體需要實(shí)現(xiàn)輕量化設(shè)計(jì)。新能源絲桿通常采用**度鋁合金或碳纖維復(fù)合材料等輕質(zhì)材料制造,,在保證足夠強(qiáng)度和剛度的前提下,,有效減輕了傳動(dòng)系統(tǒng)的重量,降低了車輛能耗,。高精度與高可靠性:新能源汽車的動(dòng)力系統(tǒng)和電子控制系統(tǒng)對(duì)精度要求極高,,絲桿的高精度傳動(dòng)能夠確保各個(gè)部件之間的精確配合,減少能量損失和機(jī)械磨損,。同時(shí),,為了保證車輛的安全可靠運(yùn)行,新能源絲桿需要具備高可靠性,,能夠在復(fù)雜的工況條件下長(zhǎng)期穩(wěn)定工作,承受較大的負(fù)載和頻繁的啟停沖擊,。耐腐蝕性:新能源汽車在運(yùn)行過程中可能會(huì)面臨潮濕,、鹽霧等惡劣環(huán)境,尤其是在一些沿海地區(qū)或特殊工況下,。因此,,新能源絲桿通常需要進(jìn)行特殊的表面處理,如陽極氧化,、電鍍等,,以提高其耐腐蝕性,,延長(zhǎng)使用壽命。

合肥上銀模組滾珠絲桿生產(chǎn)廠家絲桿擁有良好的耐磨性,,特殊的表面處理技術(shù)和滾珠與絲桿匹配,,絲桿與滾珠之間的摩擦系數(shù)降低,磨損減少,。

在環(huán)保和節(jié)能要求日益嚴(yán)格的背景下,,滾珠絲桿將采用環(huán)保材料和制造工藝,降低能耗和污染,。通過優(yōu)化結(jié)構(gòu)設(shè)計(jì)和采用輕質(zhì)合金材料,,實(shí)現(xiàn)產(chǎn)品輕量化,減少資源消耗,,滿足航空航天,、新能源等領(lǐng)域的發(fā)展需求。滾珠絲桿作為精密傳動(dòng)領(lǐng)域的**技術(shù),,其發(fā)展水平直接影響著現(xiàn)代工業(yè)的自動(dòng)化和智能化進(jìn)程,。隨著技術(shù)的不斷創(chuàng)新和突破,滾珠絲桿將在更多領(lǐng)域發(fā)揮重要作用,,推動(dòng)工業(yè)制造向更高精度,、更高效率、更高智能化的方向發(fā)展,。,,。,。,。。,。

絲桿傳動(dòng)的歷史可追溯至古代,,早期人們通過螺桿與螺母的配合實(shí)現(xiàn)簡(jiǎn)單的機(jī)械運(yùn)動(dòng)和力的傳遞。然而,,傳統(tǒng)滑動(dòng)絲桿由于存在摩擦阻力大,、傳動(dòng)效率低、磨損快等問題,,難以滿足高精度和高效率的傳動(dòng)需求,。隨著工業(yè)**的推進(jìn),機(jī)械制造技術(shù)不斷發(fā)展,,人們開始尋求更高效的絲桿傳動(dòng)方式,。20 世紀(jì)中葉,滾珠絲桿應(yīng)運(yùn)而生。其通過在絲桿與螺母之間引入滾珠,,將滑動(dòng)摩擦轉(zhuǎn)化為滾動(dòng)摩擦,,極大地降低了傳動(dòng)過程中的摩擦力,顯著提高了傳動(dòng)效率和精度,。1940 年代,,美國(guó)率先開展?jié)L珠絲桿的研發(fā)工作,并將其應(yīng)用于***裝備和航空航天領(lǐng)域,。此后,,日本、德國(guó)等國(guó)家也相繼投入研究,,不斷改進(jìn)滾珠絲桿的設(shè)計(jì)和制造工藝,,推動(dòng)其實(shí)現(xiàn)商業(yè)化和規(guī)模化生產(chǎn),。隨著材料科學(xué),、精密加工技術(shù)和計(jì)算機(jī)技術(shù)的不斷進(jìn)步,滾珠絲桿在性能和應(yīng)用范圍上持續(xù)拓展,,成為現(xiàn)代工業(yè)不可或缺的**傳動(dòng)部件,。精密打造滾珠絲桿,攜絲桿鎖定,,T 型絲桿自在游弋,,用于設(shè)備,精細(xì) “無可比擬”,。

滾珠絲桿常用材料包括高碳鉻軸承鋼(GCr15),、合金鋼(42CrMo)及不銹鋼等。GCr15 具有高硬度和耐磨性,,適用于一般工業(yè)應(yīng)用,;42CrMo 強(qiáng)度高、韌性好,,常用于重載場(chǎng)合,;不銹鋼則用于醫(yī)療、食品等對(duì)衛(wèi)生要求嚴(yán)格的領(lǐng)域,。材料需經(jīng)過嚴(yán)格的化學(xué)成分分析和金相檢驗(yàn),,確保符合標(biāo)準(zhǔn)。熱處理工藝是提升材料性能的關(guān)鍵環(huán)節(jié),,包括淬火,、回火、氮化等,。淬火可提高材料硬度,回火消除內(nèi)應(yīng)力,氮化處理則在表面形成硬度高,、耐磨性好的氮化層,,有效提升絲桿的抗疲勞性能和使用壽命。滾珠絲桿領(lǐng)銜,,絲桿直線傳動(dòng)穩(wěn),,T 型絲桿適配廣,于自動(dòng)化產(chǎn)線,,高效作業(yè)顯神通,。合肥上銀模組滾珠絲桿生產(chǎn)廠家

滾珠絲桿,偕絲桿導(dǎo)向超精,,T 型世杰運(yùn)行極穩(wěn),,在設(shè)備架構(gòu),穩(wěn)固 “中流砥柱”,。合肥上銀模組滾珠絲桿生產(chǎn)廠家

隨著現(xiàn)代制造業(yè)對(duì)產(chǎn)品精度要求的不斷提高,,滾珠絲桿的超高精度化成為重要的發(fā)展趨勢(shì)。一方面,,通過不斷優(yōu)化制造工藝和材料,,進(jìn)一步提高螺桿、螺母和滾珠的加工精度,。例如,,采用超精密磨削、研磨技術(shù),,結(jié)合先進(jìn)的數(shù)控加工設(shè)備,,能夠?qū)⒙輻U的螺紋精度提高到更高水平,直線度誤差控制在更小范圍內(nèi),。同時(shí),,開發(fā)新型的高精度測(cè)量技術(shù),如激光干涉測(cè)量,、電子掃描測(cè)量等,,對(duì)滾珠絲桿的各項(xiàng)精度指標(biāo)進(jìn)行實(shí)時(shí)監(jiān)測(cè)和補(bǔ)償,確保在實(shí)際運(yùn)行過程中能夠達(dá)到更高的定位精度和重復(fù)定位精度,。在半導(dǎo)體制造,、航空航天等**領(lǐng)域,對(duì)滾珠絲桿的精度要求已經(jīng)達(dá)到了納米級(jí),,未來超高精度滾珠絲桿的研發(fā)將繼續(xù)朝著這個(gè)方向深入發(fā)展,,不斷突破精度極限。合肥上銀模組滾珠絲桿生產(chǎn)廠家

- 江蘇鋁模組直線滑軌技術(shù)指導(dǎo) 2025-06-05

- 常州線性滑軌滾珠絲桿廠家直銷 2025-06-05

- 安徽模組直線滑軌生產(chǎn)廠家 2025-06-05

- 泰州直線滑軌滑塊滾珠絲桿共同合作 2025-06-04

- 無錫微型導(dǎo)軌滾珠絲桿答疑解惑 2025-06-04

- 江西自動(dòng)化直線滑軌生產(chǎn)廠家 2025-06-04

- 無錫直線導(dǎo)軌滾珠絲桿案例 2025-06-04

- 長(zhǎng)沙自動(dòng)化直線滑軌誠(chéng)信合作 2025-06-04

- 蘇州絲杠滾珠絲桿歡迎選購(gòu) 2025-06-04

- 安徽微型滾珠絲桿誠(chéng)信合作 2025-06-04

- 靜安區(qū)小型鋼絞線 2025-06-05

- 宣城頂管機(jī)減速機(jī)生產(chǎn)廠家 2025-06-05

- 佛山強(qiáng)吸力鼓風(fēng)機(jī) 2025-06-05

- 上海大型防爆卷?yè)P(yáng)機(jī)生產(chǎn) 2025-06-05

- 上海智能minimo以客為尊 2025-06-05

- 浙江全地形輪式運(yùn)輸機(jī)器人 2025-06-05

- 合肥伺服驅(qū)動(dòng) 2025-06-05

- 重慶工業(yè)零件噴淋清洗設(shè)備 2025-06-05

- 蘇州定制壓力噴霧干燥設(shè)備供應(yīng)商 2025-06-05

- 蘇州進(jìn)口驅(qū)動(dòng)軌道調(diào)試 2025-06-05