荊州PCB制板功能

PCB的創(chuàng)造者是奧地利人保羅·愛斯勒(Pauleisler),,1936年,,他首先在收音機(jī)里采用了印刷電路板。1943年,,美國人多將該技術(shù)運(yùn)用于***收音機(jī),1948年,,美國正式認(rèn)可此發(fā)明可用于商業(yè)用途。自20世紀(jì)50年代中期起,,印刷線路板才開始被***運(yùn)用,。印刷電路板幾乎會(huì)出現(xiàn)在每一種電子設(shè)備當(dāng)中。如果在某樣設(shè)備中有電子零件,,那么它們也都是鑲在大小各異的PCB上,。PCB的主要功能是使各種電子零組件形成預(yù)定電路的連接,起中繼傳輸?shù)淖饔?,是電子產(chǎn)品的關(guān)鍵電子互連件,,有“電子產(chǎn)品之母”之稱,。[3]功能阻抗測試報(bào)告:每批次附TDR檢測數(shù)據(jù),透明化品控,。荊州PCB制板功能

電路設(shè)計(jì)結(jié)束后,進(jìn)入制版環(huán)節(jié),。傳統(tǒng)的PCB制版方法包括光刻、蝕刻等工藝,,隨著技術(shù)的發(fā)展,激光制版和數(shù)字印刷等新技術(shù)逐漸嶄露頭角,。這些新興技術(shù)不僅提高了制版的精度和效率,,還有助于縮短產(chǎn)品的上市時(shí)間。制作PCB的材料選擇也尤為重要,,常用的基材包括FR-4,、CEM-1、CEM-3等,,這些材料具備優(yōu)異的電絕緣性和耐熱性,,能夠滿足不同電子產(chǎn)品的需求。同時(shí),,PCB的厚度,、銅層的厚度、涂覆層的選擇等都直接影響到電路板的性能及耐用性,。因此,,制造商往往會(huì)根據(jù)客戶的具體要求,,提供定制化的服務(wù),。黃岡高速PCB制板多少錢金面平整度:Ra<0.3μm,,滿足芯片貼裝共面性要求,。

首先,PCB設(shè)計(jì)的第一步便是進(jìn)行合理的電路設(shè)計(jì)與方案規(guī)劃,。這一階段,設(shè)計(jì)師需要對整個(gè)系統(tǒng)的電子元器件進(jìn)行深入分析與篩選,,明確各個(gè)元器件的功能與工作原理,,并根據(jù)電氣特性合理安排其布局,。布局設(shè)計(jì)的合理性,直接關(guān)系到信號傳輸?shù)男始跋到y(tǒng)的整體性能,。因此,,在規(guī)劃之初,設(shè)計(jì)師應(yīng)充分考慮各個(gè)元器件之間的相對位置,,盡量減少信號干擾,、降低電磁兼容性問題,確保電路的穩(wěn)定運(yùn)行,。其次,,隨著科技的發(fā)展,PCB的材料選擇呈現(xiàn)出多樣化的趨勢,。高頻電路、柔性電路等新興技術(shù)的應(yīng)用使得設(shè)計(jì)師需要了解不同材料的特性,,以便在使用時(shí)發(fā)揮其比較好性能,。這就要求設(shè)計(jì)師必須熟悉各種PCB基材的優(yōu)缺點(diǎn),以及在特定應(yīng)用場景下**合適的材料,。合理選擇材料之后,,還需要通過仿真軟件進(jìn)行電路性能的模擬測試,以確保設(shè)計(jì)的可靠性與可行性,。

機(jī)器軌道夾板不緊導(dǎo)致貼片偏移,;機(jī)器頭部晃動(dòng);紅膠特異性過強(qiáng),;爐溫設(shè)置不當(dāng),;銅鉑間距過大;MARK點(diǎn)誤照導(dǎo)致元悠揚(yáng)打偏四,、缺件真空泵碳片不良真空不夠?qū)е氯奔?;吸咀堵塞或吸咀不良;元件厚度測試不當(dāng)或檢測器不良,;貼片高度設(shè)置不當(dāng),;吸咀吹氣過大或不吹氣,;吸咀真空設(shè)定不當(dāng)(適用于MPA),;異形元件貼片速度過快,;頭部氣管破烈;氣閥密封環(huán)磨損,;回焊爐軌道邊上有異物擦掉板上元件,;五,、錫珠回流焊預(yù)熱不足,,升溫過快,;紅膠經(jīng)冷藏,,回溫不完全,;紅膠吸濕造成噴濺(室內(nèi)濕度太重),;PCB板中水分過多;加過量稀釋劑,;網(wǎng)板開孔設(shè)計(jì)不當(dāng),;錫粉顆粒不勻。六、偏移電路板上的定位基準(zhǔn)點(diǎn)不清晰,;電路板上的定位基準(zhǔn)點(diǎn)與網(wǎng)板的基準(zhǔn)點(diǎn)沒有對正,;電路板在印刷機(jī)內(nèi)的固定夾持松動(dòng),定位模具頂針不到位,;印刷機(jī)的光學(xué)定位系統(tǒng)故障,;焊錫膏漏印網(wǎng)板開孔與電路板的設(shè)計(jì)文件不符合。要改進(jìn)PCBA貼片的不良,,還需在各個(gè)環(huán)節(jié)開展嚴(yán)格把關(guān),,防止上一個(gè)工序的問題盡可能少的流到下一道工序。尺寸偏差:PCB 尺寸偏差可能影響到后續(xù)的組裝和整機(jī)的性能,。

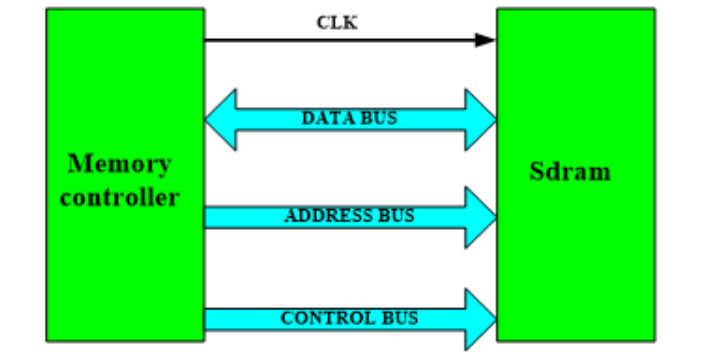

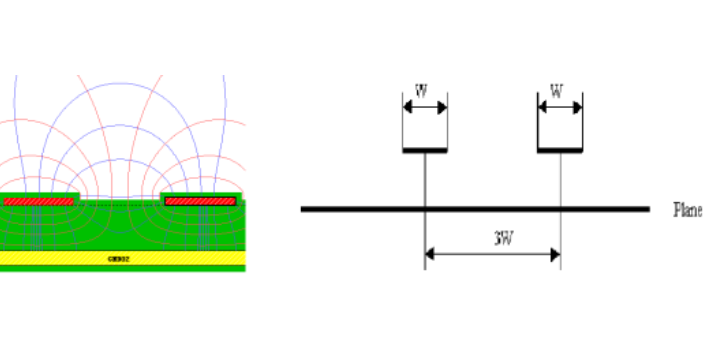

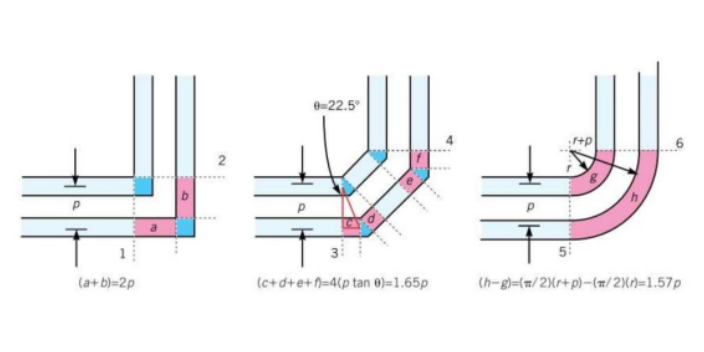

Inner_1),,GND(Inner_2),Siganl_2(Bottom),。(3)POWER(Top),,Siganl_1(Inner_1),GND(Inner_2),,Siganl_2(Bottom),。顯然,方案3電源層和地層缺乏有效的耦合,,不應(yīng)該被采用,。那么方案1和方案2應(yīng)該如何進(jìn)行選擇呢?一般情況下,,設(shè)計(jì)人員都會(huì)選擇方案1作為4層板的結(jié)構(gòu),。選擇的原因并非方案2不可被采用,而是一般的PCB板都只在頂層放置元器件,,所以采用方案1較為妥當(dāng),。但是當(dāng)在頂層和底層都需要放置元器件,而且內(nèi)部電源層和地層之間的介質(zhì)厚度較大,,耦合不佳時(shí),就需要考慮哪一層布置的信號線較少,。對于方案1而言,,底層的信號線較少,可以采用大面積的銅膜來與POWER層耦合,;反之,,如果元器件主要布置在底層,則應(yīng)該選用方案2來制板,。如果采用如圖11-1所示的層疊結(jié)構(gòu),,那么電源層和地線層本身就已經(jīng)耦合,考慮對稱性的要求,一般采用方案1,。6層板在完成4層板的層疊結(jié)構(gòu)分析后,,下面通過一個(gè)6層板組合方式的例子來說明6層板層疊結(jié)構(gòu)的排列組合方式和方法。(1)Siganl_1(Top),,GND(Inner_1),,Siganl_2(Inner_2),Siganl_3(Inner_3),,POWER(Inner_4),,Siganl_4(Bottom)。方案1采用了4層信號層和2層內(nèi)部電源/接地層,,具有較多的信號層,。電路板是現(xiàn)代電子產(chǎn)品的基石,它承載著各種電子元器件,,承載著信號的傳遞與電能的分配,。焊接PCB制板原理

鋁基板加工:導(dǎo)熱系數(shù)2.0W/m·K,LED散熱效率翻倍,。荊州PCB制板功能

PCB 制版作為電子制造領(lǐng)域的**技術(shù)之一,,其重要性不言而喻。從**初的電路設(shè)計(jì)構(gòu)思,,到**終制作出高質(zhì)量,、高性能的 PCB 板,整個(gè)過程涉及多個(gè)復(fù)雜的環(huán)節(jié)和技術(shù),。通過深入了解 PCB 制版流程,,掌握化學(xué)蝕刻法、機(jī)械加工法,、3D 打印法等多種制版方法的原理與特點(diǎn),,并在制版過程中嚴(yán)格把控材料選擇、設(shè)計(jì)規(guī)則遵循,、可制造性設(shè)計(jì)以及成本控制等要點(diǎn),,電子工程師和制造商們能夠制作出滿足不同應(yīng)用需求的質(zhì)量 PCB 板。隨著科技的不斷進(jìn)步,,PCB 制版技術(shù)也在持續(xù)創(chuàng)新與發(fā)展,,新的材料、工藝和方法不斷涌現(xiàn),,為電子產(chǎn)品的小型化,、高性能化、智能化發(fā)展提供了堅(jiān)實(shí)的支撐,。在未來,,PCB 制版技術(shù)必將在更多領(lǐng)域發(fā)揮重要作用,推動(dòng)電子產(chǎn)業(yè)邁向新的高度。荊州PCB制板功能

- 定制PCB培訓(xùn)走線 2025-05-06

- 荊州設(shè)計(jì)PCB制板包括哪些 2025-05-06

- 鄂州定制PCB制板原理 2025-05-06

- 荊門印制PCB制板銷售電話 2025-05-06

- 湖北PCB培訓(xùn)怎么樣 2025-05-06

- 鄂州高速PCB制板功能 2025-05-06

- 荊州PCB制板功能 2025-05-06

- 襄陽專業(yè)PCB制板 2025-05-06

- 黃石焊接PCB制板批發(fā) 2025-05-06

- 宜昌焊接PCB制板布線 2025-05-06

- 廣東橋架抗震支架 2025-05-06

- 重慶耐高溫天然云母片生產(chǎn) 2025-05-06

- 定制PCB培訓(xùn)走線 2025-05-06

- 蘇州標(biāo)準(zhǔn)直線電機(jī)模組怎么樣 2025-05-06

- 浙江變頻輸出電抗器直銷價(jià)格 2025-05-06

- 重慶監(jiān)控液晶拼接屏哪家好 2025-05-06

- 湖北位移傳感器定做價(jià)格 2025-05-06

- 標(biāo)準(zhǔn)閥門遠(yuǎn)傳裝置品牌 2025-05-06

- 廣東醫(yī)院空調(diào)節(jié)能控制工程 2025-05-06

- 廣西住宅小區(qū)配電箱柜 2025-05-06