武漢生產(chǎn)PCB制板哪家好

印制線路板**早使用的是紙基覆銅印制板,。自半導體晶體管于20世紀50年代出現(xiàn)以來,,對印制板的需求量急劇上升。特別是集成電路的迅速發(fā)展及廣泛應用,,使電子設備的體積越來越小,,電路布線密度和難度越來越大,這就要求印制板要不斷更新,。目前印制板的品種已從單面板發(fā)展到雙面板,、多層板和撓性板;結構和質量也已發(fā)展到超高密度,、微型化和高可靠性程度,;新的設計方法、設計用品和制板材料,、制板工藝不斷涌現(xiàn),。近年來,各種計算機輔助設計(CAD)印制線路板的應用軟件已經(jīng)在行業(yè)內(nèi)普及與推廣,,在專門化的印制板生產(chǎn)廠家中,,機械化,、自動化生產(chǎn)已經(jīng)完全取代了手工操作。 [2]PCB制板的過程,,首先需要經(jīng)過精心的設計階段,。武漢生產(chǎn)PCB制板哪家好

PCB之所以能受到越來越廣泛的應用,是因為它有很多獨特的優(yōu)點,,大致如下: [2]可高密度化多年來,,印制板的高密度一直能夠隨著集成電路集成度的提高和安裝技術的進步而相應發(fā)展。 [2]高可靠性通過一系列檢查,、測試和老化試驗等技術手段,,可以保證PCB長期(使用期一般為20年)而可靠地工作。 [2]可設計性對PCB的各種性能(電氣,、物理,、化學、機械等)的要求,,可以通過設計標準化,、規(guī)范化等來實現(xiàn)。這樣設計時間短,、效率高,。 [2]可生產(chǎn)性PCB采用現(xiàn)代化管理,,可實現(xiàn)標準化,、規(guī)模(量)化、自動化生產(chǎn),,從而保證產(chǎn)品質量的一致性。 隨州高速PCB制板價格大全鋁基板加工:導熱系數(shù)2.0W/m·K,,LED散熱效率翻倍,。

分為剛性電路板和柔性電路板、軟硬結合板,。一般把下面***幅圖所示的PCB稱為剛性(Rigid)PCB﹐第二幅圖圖中的黃色連接線稱為柔性(或擾性Flexible)PCB,。剛性PCB與柔性PCB的直觀上區(qū)別是柔性PCB是可以彎曲的。剛性PCB的常見厚度有0.2mm,,0.4mm,,0.6mm,0.8mm,,1.0mm,,1.2mm,1.6mm,,2.0mm等,。柔性PCB的常見厚度為0.2mm﹐要焊零件的地方會在其背后加上加厚層﹐加厚層的厚度0.2mm﹐0.4mm不等,。了解這些的目的是為了結構工師設計時提供給他們一個空間參考。剛性PCB的材料常見的包括﹕酚醛紙質層壓板﹐環(huán)氧紙質層壓板﹐聚酯玻璃氈層壓板﹐環(huán)氧玻璃布層壓板 ﹔柔性PCB的材料常見的包括﹕聚酯薄膜,、聚酰亞胺薄膜,、氟化乙丙烯薄膜。

鉆孔:在覆銅板上鉆出用于安裝元件引腳和導通各層電路的孔,。鉆孔的精度和位置準確性非常重要,,直接影響到元件的安裝和電路的連接性能。現(xiàn)代PCB制造通常采用數(shù)控鉆孔機進行鉆孔,,能夠保證鉆孔的高精度和高效率,。沉銅和電鍍:在鉆孔后的孔壁上沉積一層薄銅,以實現(xiàn)各層電路之間的電氣導通,。沉銅過程通常采用化學沉銅的方法,,在孔壁表面形成一層均勻的銅層。然后通過電鍍工藝,,增加銅層的厚度,,提高導電性能。圖形轉移:將設計好的電路圖形轉移到覆銅板上,。常用的方法是光刻法,,即在覆銅板表面涂覆一層光刻膠,,然后通過曝光,、顯影等工藝,,將電路圖形轉移到光刻膠上,再通過蝕刻工藝將未被光刻膠保護的銅箔腐蝕掉,,留下所需的電路圖形,。HDI任意互聯(lián):1階到4階盲孔,,復雜電路一鍵優(yōu)化。

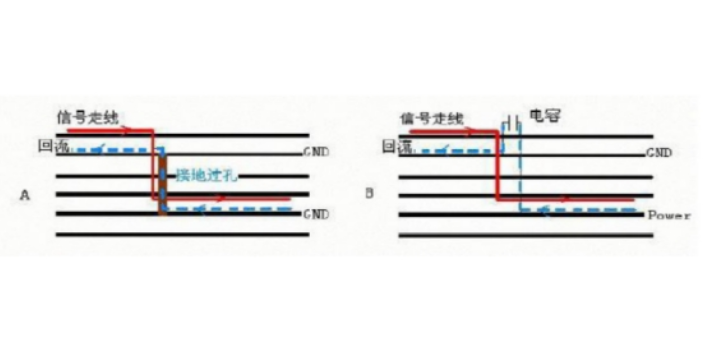

Inner_1),,GND(Inner_2),,Siganl_2(Bottom),。(3)POWER(Top),Siganl_1(Inner_1),,GND(Inner_2),,Siganl_2(Bottom)。顯然,,方案3電源層和地層缺乏有效的耦合,不應該被采用,。那么方案1和方案2應該如何進行選擇呢,?一般情況下,,設計人員都會選擇方案1作為4層板的結構,。選擇的原因并非方案2不可被采用,而是一般的PCB板都只在頂層放置元器件,,所以采用方案1較為妥當,。但是當在頂層和底層都需要放置元器件,而且內(nèi)部電源層和地層之間的介質厚度較大,,耦合不佳時,,就需要考慮哪一層布置的信號線較少。對于方案1而言,,底層的信號線較少,,可以采用大面積的銅膜來與POWER層耦合;反之,,如果元器件主要布置在底層,,則應該選用方案2來制板。如果采用如圖11-1所示的層疊結構,,那么電源層和地線層本身就已經(jīng)耦合,,考慮對稱性的要求,一般采用方案1,。6層板在完成4層板的層疊結構分析后,下面通過一個6層板組合方式的例子來說明6層板層疊結構的排列組合方式和方法,。(1)Siganl_1(Top),,GND(Inner_1),Siganl_2(Inner_2),,Siganl_3(Inner_3),,POWER(Inner_4),Siganl_4(Bottom),。方案1采用了4層信號層和2層內(nèi)部電源/接地層,,具有較多的信號層。剛柔結合板:動態(tài)彎折萬次無損傷,適應可穿戴設備需求,。宜昌打造PCB制板

PCB制版是一個復雜而精密的工藝過程,。武漢生產(chǎn)PCB制板哪家好

PCBA貼片不良原因分析發(fā)布時間:2020-01-03編輯作者:金致卓閱讀:447PCBA貼片生產(chǎn)過程中,由于操作失誤的影響,,容易導致PCBA貼片的不良,,如:空焊,短路,,翹立,缺件,,錫珠,,翹腳,浮高,,錯件,,冷焊,反向,,反白/反面,偏移,,元件破損,,少錫,多錫,,金手指粘錫,,溢膠等,需要對這些不良開展分析,,并開展改進,,提高產(chǎn)品品質。一,、空焊紅膠特異性較弱,;網(wǎng)板開孔不佳;銅鉑間距過大或大銅貼小元件,;刮刀壓力大;元件平整度不佳(翹腳,變形)回焊爐預熱區(qū)升溫太快,;PCB銅鉑太臟或是氧化,;PCB板含有水分;機器貼片偏移,;紅膠印刷偏移,;機器夾板軌道松動導致貼片偏移;MARK點誤照導致元件打偏,,導致空焊,;二,、短路網(wǎng)板與PCB板間距過大導致紅膠印刷過厚短路;元件貼片高度設置過低將紅膠擠壓導致短路,;回焊爐升溫過快導致,;元件貼片偏移導致;網(wǎng)板開孔不佳(厚度過厚,,引腳開孔過長,開孔過大),;紅膠沒法承受元件重量,;網(wǎng)板或刮刀變形導致紅膠印刷過厚;紅膠特異性較強,;空貼點位封貼膠紙卷起導致周邊元件紅膠印刷過厚,;回流焊振動過大或不水平;三,、翹立銅鉑兩邊大小不一造成拉力不勻,;預熱升溫速率太快;機器貼片偏移,;紅膠印刷厚度均,;回焊爐內(nèi)溫度分布不勻;紅膠印刷偏移,。武漢生產(chǎn)PCB制板哪家好

- 武漢高效PCB培訓布局 2025-06-01

- 了解PCB培訓走線 2025-06-01

- 鄂州打造PCB制版走線 2025-06-01

- 武漢常規(guī)PCB培訓多少錢 2025-06-01

- 孝感了解PCB制版布線 2025-06-01

- 黃石如何PCB設計報價 2025-06-01

- 深圳哪里的PCB培訓包括哪些 2025-06-01

- 湖北PCB培訓哪家好 2025-06-01

- 宜昌高速PCB制版功能 2025-06-01

- 常規(guī)PCB培訓銷售電話 2025-06-01

- 宜興常見不銹鋼控制柜電話 2025-06-01

- 銅母線槽供應 2025-06-01

- 青海新能源線束私人定做 2025-06-01

- 陜西激光測高度視覺檢測設備 2025-06-01

- 河北智能動力環(huán)境監(jiān)控按需定制 2025-06-01

- 常州現(xiàn)代化空氣換熱器零售價格 2025-06-01

- 青海MENNEKES曼奈柯斯TYP9520 2025-06-01

- 楊浦區(qū)進口晶閘管供應商 2025-06-01

- 貴陽潔凈車間管道服務商 2025-06-01

- 南京綠色立式磨床品牌 2025-06-01