寧波壓鑄加工廠家

應采取適當的措施減少這些污染的影響,,如使用噪音減少設備、安裝廢氣處理裝置和廢水處理系統(tǒng)等,。定期對壓鑄機進行維護和保養(yǎng),,確保其正常運行。這包括檢查液壓系統(tǒng),、潤滑系統(tǒng),、電氣系統(tǒng)等,并對機器進行清潔和除塵,。保持相關的生產記錄和報告,,包括材料使用情況、生產數量,、質量問題和解決方案等,。這些記錄可以幫助跟蹤生產過程,,并提供改進和優(yōu)化的依據。制定應急計劃,,以應對可能出現的生產中斷,、設備故障或其他突發(fā)情況。應定期進行應急演練,,確保員工熟悉應急程序并知道如何采取行動,。相對于型材,壓鑄可以產生更快,、更凈形,。寧波壓鑄加工廠家

還需要確保壓鑄機的各個部分(如液壓系統(tǒng)、控制系統(tǒng)和澆注系統(tǒng))都處于良好狀態(tài),。準備階段的時間因模具和設備的不同而異,,通常需要數分鐘到數小時不等。填充階段填充階段是將金屬溶液注入模具的過程,。這個過程通常需要幾秒鐘到幾分鐘的時間,,具體取決于被鑄造部件的復雜性、模具的類型和大小,,以及金屬材料的類型和溫度,。在填充過程中,金屬溶液通過壓鑄機的澆道系統(tǒng)進入模具的型腔,。為了確保金屬溶液均勻地填充整個型腔,,通常需要使用多個澆道和澆口。紹興鋁壓鑄加工設備安裝壓鑄模具前,,徹底擦凈機器安裝面和模具安裝面,。

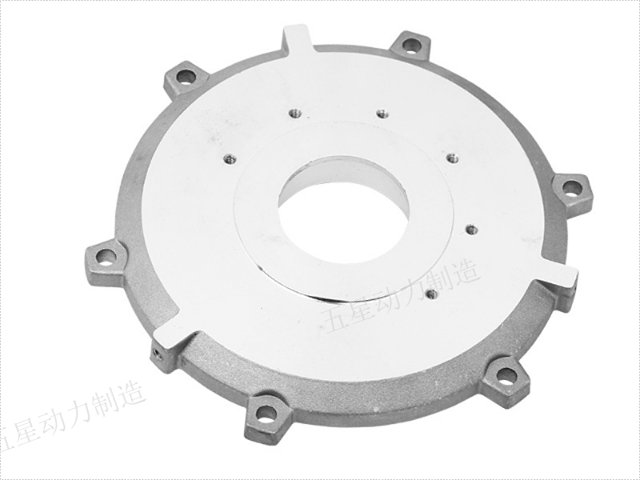

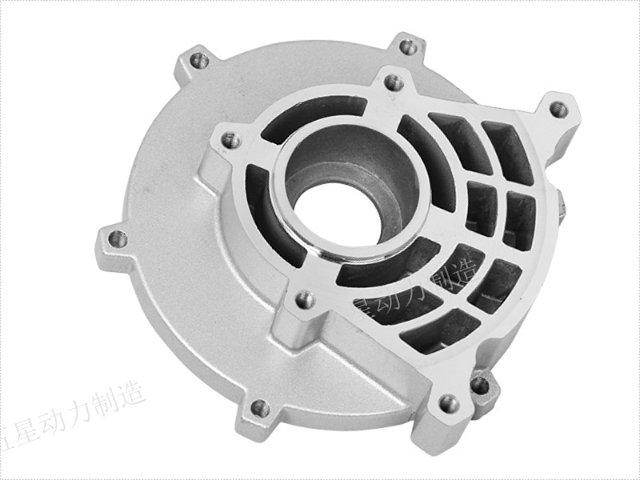

壓鑄材料準備選擇合適的壓鑄材料,例如鋁合金,、銅合金,、鋅合金等。這些材料應具有適當的流動性,、收縮率和強度,。根據生產需求,對這些材料進行必要的處理,,例如熔化,、除氣、除渣等,。壓鑄過程在模具準備好之后,,將熔融狀態(tài)的壓鑄材料通過高壓注射到模具中,然后等待冷卻凝固,。這個過程中,,高壓注射的參數設置,、模具溫度和冷卻時間等因素都會影響壓鑄件的質量。切削加工壓鑄件凝固后,,從模具中取出,,并進行必要的切削加工。這包括對表面進行修整,、去除澆口和冒口等,。

壓鑄工藝適用于多種金屬材料,包括鋁合金,、銅合金,、鋅合金、鋼合金等,。這些材料在壓鑄過程中具有良好的流動性,、凝固速度和機械性能。由于壓鑄件內部沒有氣孔和縮松,,其力學性能和耐久性較好,。同時,,金屬在高壓下凝固,,使得金屬晶粒細化,提高了材料的強度和硬度,。壓鑄工藝產生的廢料少,,且可以回收利用。同時,,壓鑄過程中產生的噪音和廢氣也較少,,有利于環(huán)境保護。雖然壓鑄模具的制造成本較高,,但一旦模具制造完成,,就可以進行大量、快速的生產,,從而降低了單個產品的成本,。壓鑄工藝適用于定制化生產,可以根據客戶需求生產特定的金屬件,。這種靈活性使得壓鑄工藝在滿足特定需求方面具有很大的優(yōu)勢,。這些特色使得壓鑄加工在制造業(yè)中有著廣泛的應用,如汽車,、電子,、通訊、航空航天,、等領域,。壓鑄加工是一種利用高壓強制將金屬熔液壓入形狀復雜的金屬模內的一種精密鑄造法,。

根據應用需求選擇適當的金屬材料。常見的金屬材料包括鋁合金,、鋅合金,、銅合金等。不同的材料具有不同的物理和化學特性,,需要根據部件的使用環(huán)境和功能要求進行選擇,。將金屬材料熔化并澆注入模具。澆注過程中需要注意控制澆口的位置和大小,,以及澆注的速度和溫度,。這些因素將影響金屬在模具中的流動和填充效果。壓室是壓鑄機中用于施加壓力的部分,。需要調整壓室的大小和壓力,,以確保金屬在模具中均勻分布并填充所有細節(jié)。在壓鑄完成后,,需要讓部件在模具中冷卻一段時間,,以確保其穩(wěn)定并防止變形。鑄件的強度和表面硬度相對較高,。安徽不銹鋼壓鑄加工

壓鑄件生產出來后還要進行精密的數控機床加工,。寧波壓鑄加工廠家

壓鑄過程:壓鑄過程主要包括以下幾個步驟:(1)熔化金屬:將需要的金屬材料(如鋁合金)加熱至熔點,形成熔融狀態(tài)。(2)高壓注射:將熔融的金屬通過一個特殊的注射器(稱為壓鑄)注入到模具中,。這個注射器通??梢援a生很高的壓力,以推動金屬熔液通過一個細小的噴嘴,,填充到模具的各個角落,。(3)冷卻固化:當金屬熔液注入模具后,,它會迅速冷卻并固化,。這通常是在一個冷卻系統(tǒng)中進行的,這個系統(tǒng)可以將金屬熔液的溫度降低到足以使其固化的程度,。(4)脫模:當金屬制品在模具中完全固化后,,模具會打開,制品會被自動頂出,。這個過程通常由一個機械裝置或氣壓系統(tǒng)來完成,。寧波壓鑄加工廠家

- 杭州注塑壓鑄加工機器 2025-06-02

- 寧波精密壓鑄加工工藝 2025-06-02

- 寧波鋅壓鑄加工流程 2025-06-02

- 嘉興注塑壓鑄加工工廠 2025-06-02

- 嘉興合金壓鑄加工 2025-06-02

- 壓鑄加工流程 2025-06-02

- 紹興電動壓鑄加工流程 2025-06-02

- 寧波不銹鋼壓鑄加工廠 2025-06-02

- 杭州注塑壓鑄加工工藝 2025-06-02

- 安徽鋁合金壓鑄加工廠家 2025-06-02

- 北京耐腐蝕焊粉定制廠家 2025-06-02

- 湖南厚壁無縫鋼管生產廠家 2025-06-02

- 貴陽2205法蘭廠家 2025-06-02

- 平臺點膠機原則 2025-06-02

- 鄭州液壓碟形彈簧產品介紹 2025-06-02

- 單腿吊具樣品 2025-06-02

- 美國cherryHUCK鉚釘99-7851CX 2025-06-02

- 徐州拼圖刀模源頭廠家 2025-06-02

- 杭州五金工具公司電話 2025-06-02

- 鹽田蠕動點膠控制器說明書 2025-06-02