河北實(shí)驗(yàn)造粒機(jī)

未來,,雙螺桿生產(chǎn)工藝將朝著更加智能化,、高效化,、綠色化的方向發(fā)展,。智能化方面,通過引入物聯(lián)網(wǎng),、大數(shù)據(jù)、人工智能等先進(jìn)技術(shù),,實(shí)現(xiàn)設(shè)備的遠(yuǎn)程監(jiān)控,、故障診斷和自動(dòng)調(diào)整,操作人員可以通過手機(jī),、電腦等終端設(shè)備實(shí)時(shí)監(jiān)測設(shè)備的運(yùn)行狀態(tài),,及時(shí)調(diào)整工藝參數(shù),提高生產(chǎn)效率和產(chǎn)品質(zhì)量,。高效化方面,,不斷提高螺桿的轉(zhuǎn)速和扭矩,開發(fā)新型的混煉元件和成型模具,,提高生產(chǎn)效率和產(chǎn)品質(zhì)量,。綠色化方面,注重節(jié)能減排,,采用新型的加熱技術(shù)和冷卻技術(shù),,降低能耗,;同時(shí),開發(fā)可降解材料的生產(chǎn)工藝,,滿足環(huán)保要求,。此外,隨著新興材料和新技術(shù)的不斷涌現(xiàn),,雙螺桿生產(chǎn)工藝將不斷拓展應(yīng)用領(lǐng)域,,為各行業(yè)的發(fā)展提供更優(yōu)產(chǎn)品和服務(wù)。雙螺桿造粒機(jī)的兩根螺桿在機(jī)筒內(nèi)同步旋轉(zhuǎn),,能實(shí)現(xiàn)高效的物料輸送,、混合和塑化。河北實(shí)驗(yàn)造粒機(jī)

雙螺桿生產(chǎn)工藝在母粒制備中具有獨(dú)特優(yōu)勢,。母粒是一種將各種添加劑與基礎(chǔ)樹脂均勻混合制成的濃縮物,,常用于塑料制品的著色、功能化等,。在色母粒制備中,,將顏料或染料與載體樹脂通過雙螺桿擠出機(jī)進(jìn)行混合和造粒,雙螺桿的強(qiáng)混煉能力可使顏料均勻分散在載體樹脂中,,生產(chǎn)出顏色均勻,、色澤鮮艷的色母粒。在功能母粒制備中,,如抗靜電母粒,、抗菌母粒等,雙螺桿擠出機(jī)能夠?qū)⒐δ苤鷦┡c基礎(chǔ)樹脂充分混合,,保證功能母粒的性能穩(wěn)定,。通過調(diào)整雙螺桿的工藝參數(shù)和配方,可以制備出不同性能和用途的母粒,,滿足塑料制品多樣化的需求,。江西雙螺桿造粒機(jī)多少錢熱油循環(huán)加熱能夠提供均勻的熱量,保證物料在整個(gè)造粒過程中受熱均勻,。

主機(jī)料筒的溫度控制對(duì)單螺桿造粒質(zhì)量起著關(guān)鍵作用,。采用電加熱、水冷卻自動(dòng)控制機(jī)筒溫度的方式,,可根據(jù)不同原料特性和生產(chǎn)要求精確調(diào)節(jié)溫度,。不同塑料原料,如 PP,、PE,、PS 等,其適宜加工溫度各異,。通過溫度控制系統(tǒng),,實(shí)時(shí)監(jiān)測機(jī)筒溫度,,并依據(jù)設(shè)定值自動(dòng)調(diào)整加熱功率或冷卻水量,確保物料在各加工階段都處于合適溫度環(huán)境,,實(shí)現(xiàn)高效塑化和擠出,。例如,加工 PP 時(shí),,機(jī)筒溫度一般控制在 180 - 220℃,;加工 PE 時(shí),溫度控制在 160 - 200℃,,以保證物料充分熔融且不發(fā)生分解等異常情況,。

機(jī)頭是將旋轉(zhuǎn)運(yùn)動(dòng)的塑料熔體轉(zhuǎn)變?yōu)槠叫兄本€運(yùn)動(dòng),并賦予塑料以必要成型壓力的關(guān)鍵部件,。機(jī)頭由合金鋼內(nèi)套和碳素鋼外套組成,,內(nèi)裝有成型模具。塑料在機(jī)筒內(nèi)經(jīng)過充分塑化壓實(shí)后,,經(jīng)多孔濾板沿一定流道通過機(jī)頭脖頸流入機(jī)頭成型模具,。模芯模套適當(dāng)配合,形成截面不斷減小的環(huán)形空隙,,使塑料熔體在壓力作用下,,在芯線周圍形成連續(xù)密實(shí)的管狀包覆層,實(shí)現(xiàn)產(chǎn)品成型,。為保證機(jī)頭內(nèi)塑料流道合理,,消除積存塑料的死角,往往安置分流套筒,;為消除塑料擠出時(shí)壓力波動(dòng),,也會(huì)設(shè)置均壓環(huán),確保成型質(zhì)量穩(wěn)定,。造粒機(jī)的冷卻系統(tǒng)用于控制物料和設(shè)備的溫度,,防止過熱導(dǎo)致產(chǎn)品質(zhì)量下降或設(shè)備損壞。

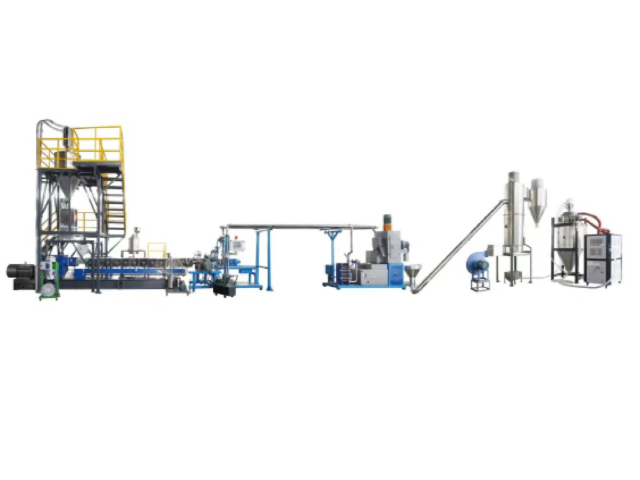

工作時(shí),,物料先通過自動(dòng)提升機(jī)被送入雙錐喂料機(jī),接著錐雙將物料強(qiáng)制均勻加入主機(jī)螺桿,。在螺桿的壓縮與剪切以及外加熱的共同作用下,,物料受到混煉和塑化,溫度和壓力逐步升高,,呈現(xiàn)出粘流狀態(tài),。隨后,物料以一定的壓力通過機(jī)頭,、擠出切粒,,得到所需形狀的粒子,。在這個(gè)過程中,主機(jī)料筒采用電加熱,、水冷卻的方式自動(dòng)控制機(jī)筒溫度,,螺桿芯部可通水(油)冷卻,以此控制螺桿溫度,。機(jī)頭還裝有測試熔溫熔壓的壓力傳感器,,用于實(shí)時(shí)監(jiān)測機(jī)頭處物料的狀態(tài) 。新型造粒機(jī)采用高效節(jié)能的加熱系統(tǒng)和冷卻系統(tǒng),,降低能源消耗,。河北實(shí)驗(yàn)造粒機(jī)

單螺桿造粒機(jī)主要由螺桿、機(jī)筒,、料斗,、機(jī)頭和模具等部件組成。河北實(shí)驗(yàn)造粒機(jī)

從生產(chǎn)過程來看,,雙螺桿生產(chǎn)工藝的能源利用效率較高,。雙螺桿的設(shè)計(jì)使得物料在機(jī)筒內(nèi)的停留時(shí)間更短,塑化效率更高,。這意味著在生產(chǎn)相同數(shù)量產(chǎn)品時(shí),,相比一些傳統(tǒng)生產(chǎn)工藝,雙螺桿生產(chǎn)能減少能源消耗,。例如,,在生產(chǎn)塑料顆粒時(shí),其快速且高效的塑化過程,,降低了加熱系統(tǒng)的工作時(shí)長,,進(jìn)而減少了電能的消耗,符合節(jié)能減排的環(huán)保理念,。 在廢氣排放方面,,雙螺桿生產(chǎn)工藝也有出色表現(xiàn)。由于其對(duì)物料的充分混煉和塑化,,減少了因物料塑化不完全而產(chǎn)生的廢氣排放,。同時(shí),先進(jìn)的雙螺桿擠出機(jī)配備了高效的廢氣處理裝置,,如活性炭吸附裝置,、催化燃燒裝置等,能夠?qū)ιa(chǎn)過程中產(chǎn)生的少量廢氣進(jìn)行有效凈化處理,,降低有害氣體的排放,,減少對(duì)大氣環(huán)境的污染。 另外,雙螺桿生產(chǎn)工藝在廢料回收利用上也發(fā)揮著重要作用,。在塑料加工過程中,,難免會(huì)產(chǎn)生一些邊角料和不合格產(chǎn)品。雙螺桿擠出機(jī)可以將這些廢料重新混入原料中進(jìn)行加工,,通過再次塑化,、混煉,使其成為可再次利用的塑料顆粒,,實(shí)現(xiàn)資源的循環(huán)利用,,減少了廢料對(duì)環(huán)境的壓力。例如,,在生產(chǎn)塑料管材時(shí)產(chǎn)生的邊角料,,經(jīng)過雙螺桿擠出機(jī)的處理后,可重新用于管材生產(chǎn),,降低了生產(chǎn)成本,,也減少了廢棄物的產(chǎn)生 。河北實(shí)驗(yàn)造粒機(jī)

- 湖南實(shí)驗(yàn)密煉機(jī)型號(hào) 2025-06-23

- 河南PET造粒機(jī)維修 2025-06-23

- 湖南高速密煉機(jī)服務(wù) 2025-06-23

- 山東高填充片材機(jī)服務(wù) 2025-06-22

- 炭黑雙階造粒生產(chǎn)線哪個(gè)好 2025-06-22

- 浙江塑料密煉機(jī) 2025-06-22

- 四川進(jìn)口造粒機(jī)型號(hào) 2025-06-22

- 天津雙階造粒生產(chǎn)線設(shè)備制造 2025-06-22

- 天津進(jìn)口雙階造粒生產(chǎn)線聯(lián)系方式 2025-06-22

- 上海密煉機(jī)密煉機(jī)優(yōu)勢 2025-06-22

- 云南銷售旋槽機(jī)廠家 2025-06-23

- 開門式真空包裝機(jī)工藝 2025-06-23

- 無錫單板剎車制動(dòng)器訂制 2025-06-23

- 自動(dòng)多層真空壓機(jī)大概費(fèi)用 2025-06-23

- 鹽城轉(zhuǎn)臺(tái)軸承用途 2025-06-23

- 河南化機(jī)漿靜電除塵器改造振打器 2025-06-23

- 安徽單相水泵熱保護(hù)器現(xiàn)貨 2025-06-23

- 福州國產(chǎn)模溫機(jī)優(yōu)惠價(jià) 2025-06-23

- 松江區(qū)國產(chǎn)聚乙烯纏繞結(jié)構(gòu)壁管有幾種 2025-06-23

- 潮州全自動(dòng)載帶成型機(jī)市場價(jià) 2025-06-23