天津雙螺桿密煉機一般多少錢

密煉機通過優(yōu)化混煉工藝,,大幅提升能源利用效率,達到節(jié)能目的,。在混煉過程中,,合理調整轉子轉速、混煉時間以及溫度,、壓力等參數(shù),,能夠在保證混煉質量的前提下,降低能耗,。例如,,針對不同物料特性,精確設定混煉參數(shù),,避免過度混煉導致的能源浪費,。同時,先進的智能控制系統(tǒng)能夠根據(jù)物料的實時狀態(tài)自動調整參數(shù),,使密煉機始終處于理想運行狀態(tài),。如在生產(chǎn)橡膠制品時,根據(jù)橡膠的種類和配方,,智能系統(tǒng)自動調節(jié)轉子轉速和溫度,,既保證了橡膠的塑化和混煉效果,又減少了不必要的能源消耗,,相比傳統(tǒng)混煉工藝,,能耗可降低 15% - 20% 。團隊協(xié)作在密煉機工作中至關重要,,涉及操作人員,、維護人員和質量控制人員等。天津雙螺桿密煉機一般多少錢

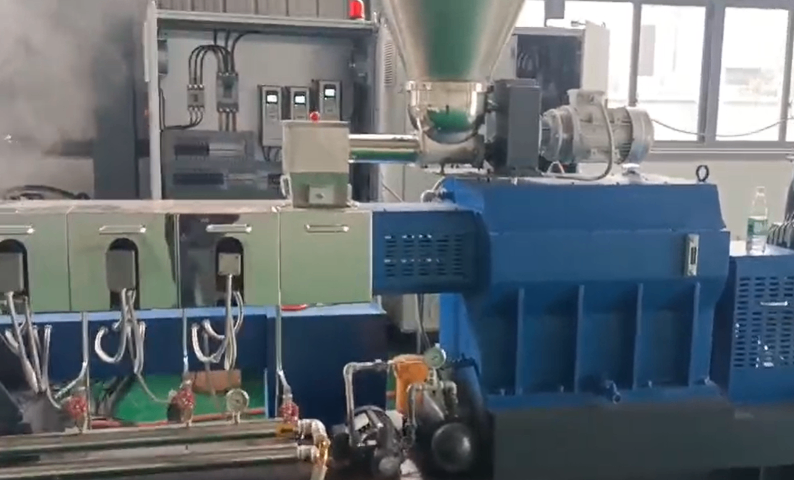

密煉機采用獨特的轉子結構和高速旋轉方式,能夠在短時間內對物料進行高硬度的剪切,、拉伸和攪拌,。相較于傳統(tǒng)的混煉設備,如開煉機,,密煉機的混煉速度大幅提升,。以橡膠混煉為例,開煉機可能需要數(shù)小時才能完成的混煉過程,,密煉機只需幾十分鐘甚至更短時間,。這是因為密煉機的轉子棱齒設計能夠快速將物料打散并使其充分混合,物料在密煉室內形成復雜且高效的流動軌跡,,極大地縮短了混煉周期,,提高了生產(chǎn)效率,滿足大規(guī)模工業(yè)化生產(chǎn)對產(chǎn)量的需求,。天津雙螺桿密煉機一般多少錢操作前,,需對設備進行全方面檢查,包括傳動部件,、電氣系統(tǒng)和潤滑系統(tǒng)等,。

塑料混煉時,首先要考慮塑料的熔點和流動性,。對于結晶型塑料,,如聚丙烯、聚乙烯等,,在混煉前需將溫度升高至熔點以上,,使其充分熔融,以利于添加劑的均勻分散,。添加劑的種類繁多,,如增塑劑可降低塑料的硬度和粘度,提高柔韌性,;穩(wěn)定劑用于防止塑料在加工和使用過程中老化降解,。在混煉過程中,要根據(jù)塑料的特性和添加劑的性質,,合理調整混煉參數(shù)。例如,,對于一些對剪切敏感的塑料,,不宜采用過高的轉子轉速,以免塑料分子鏈斷裂,,影響產(chǎn)品性能,。同時,要注意控制混煉時間和溫度,,避免塑料過熱分解,。

轉子轉速是決定密煉機混煉效率的關鍵因素之一,。較高的轉子轉速能夠產(chǎn)生更大的剪切力和攪拌作用,使物料在短時間內得到更充分的混合,??焖俎D動的轉子棱齒能夠迅速將物料撕裂、破碎,,并使其在密煉室內形成復雜的運動軌跡,,增加物料之間的接觸和摩擦。但轉速過高也會帶來一些問題,,如物料溫度急劇上升,,可能超出物料的承受范圍,導致性能下降,;同時,,高速運轉還會加劇設備的磨損,增加能耗和維護成本,。所以,,在實際生產(chǎn)中,要根據(jù)物料的性質,、混煉工藝要求以及設備的性能,,合理選擇和調整轉子轉速,以達到理想的混煉效率和質量,。密煉機是一種用于高粘度物料混煉的關鍵設備,,在工業(yè)生產(chǎn)中應用廣闊。

隨著科技的發(fā)展,,現(xiàn)代密煉機越來越多地采用自動化操作與監(jiān)控系統(tǒng),。操作人員可以通過控制面板預先設定混煉工藝參數(shù),如溫度,、壓力,、轉子轉速、混煉時間等,。設備啟動后,,自動化系統(tǒng)會按照預設參數(shù)自動運行,并實時采集設備的運行數(shù)據(jù),,如溫度,、壓力、扭矩等,。這些數(shù)據(jù)通過傳感器傳輸?shù)娇刂破?,控制器根?jù)預設的程序和參數(shù)對設備進行自動調整。同時,操作人員可以通過監(jiān)控界面實時查看設備的運行狀態(tài),,一旦出現(xiàn)異常情況,,系統(tǒng)會及時發(fā)出警報,并采取相應的應急措施,,如自動停機等,,極大提高了生產(chǎn)的安全性和穩(wěn)定性。密煉機能夠將多種不同的物料均勻混合,,使添加劑充分分散在基體材料中,。上海國產(chǎn)密煉機功率

節(jié)能技巧包括優(yōu)化工藝參數(shù)和合理安排生產(chǎn)計劃,降低能耗,。天津雙螺桿密煉機一般多少錢

不同物料具有不同的特性,,這些特性直接影響密煉機的塑化過程。例如,,塑料的分子量,、分子量分布、結晶度等都會對塑化產(chǎn)生影響,。分子量較高的塑料,,分子鏈間的相互作用力較強,塑化難度相對較大,,需要更高的溫度和更強的剪切力,。而結晶度高的塑料,如聚丙烯(PP),,在塑化時需要吸收更多的熱量來破壞結晶結構,,塑化過程相對復雜。此外,,物料的初始形態(tài),,如顆粒大小、形狀等也會影響塑化效果,。顆粒較小且均勻的物料,,在密煉機中更容易受熱和混合,塑化速度更快,。天津雙螺桿密煉機一般多少錢

- 重慶PE色母造粒生產(chǎn)線性價比 2025-06-13

- 湖北PET雙階造粒生產(chǎn)線規(guī)格 2025-06-13

- 四川塑料片材機多少錢 2025-06-13

- 四川國產(chǎn)雙階造粒生產(chǎn)線哪個好 2025-06-13

- 實驗片材機設備價錢 2025-06-13

- 上海高填充片材機牌子 2025-06-12

- 山東國產(chǎn)密煉機誠信合作 2025-06-12

- 湖北實驗雙階造粒生產(chǎn)線性價比 2025-06-12

- 湖北國產(chǎn)雙階造粒生產(chǎn)線銷售電話 2025-06-12

- 天津國產(chǎn)雙階造粒生產(chǎn)線保養(yǎng) 2025-06-12

- 南京小型行走減速機怎么樣 2025-06-13

- 天津同步帶輪htd 2025-06-13

- 天津國產(chǎn)真空(負壓)收集器 2025-06-13

- 泰州非標定制表面處理設備售后 2025-06-13

- 廣東網(wǎng)紅波光跳泉造價標準表 2025-06-13

- 直角齒輪箱定制價 2025-06-13

- 上海實驗室真空泵咨詢問價 2025-06-13

- 嘉興達克羅定制 2025-06-13

- 湖北商用啤酒一體機設備制造 2025-06-13

- 商用等離子空氣凈化器功率 2025-06-13