ER321縱向拉伸試驗(yàn)

水壓試驗(yàn)不僅能檢測焊接件的密封性,,還能對(duì)焊接件進(jìn)行強(qiáng)度檢驗(yàn),。試驗(yàn)時(shí),向焊接件內(nèi)部注入水,,并逐漸升壓至規(guī)定的試驗(yàn)壓力,。在升壓過程中,密切觀察焊接件的變形情況,,同時(shí)檢查焊縫及密封部位是否有滲漏現(xiàn)象,。水壓試驗(yàn)的壓力通常高于焊接件的工作壓力,以模擬可能出現(xiàn)的極端工況,。對(duì)于壓力容器的焊接件,,水壓試驗(yàn)是重要的質(zhì)量檢測環(huán)節(jié)。通過水壓試驗(yàn),,可檢驗(yàn)焊接接頭的強(qiáng)度和密封性,,確保壓力容器在正常工作壓力下安全運(yùn)行,。在試驗(yàn)后,還需對(duì)焊接件進(jìn)行外觀檢查,,查看是否有因水壓試驗(yàn)導(dǎo)致的表面損傷,。若發(fā)現(xiàn)問題,需進(jìn)行修復(fù)和再次檢測,,保障壓力容器的質(zhì)量和安全性能,。拉伸試驗(yàn)測定焊接件力學(xué)性能,獲取強(qiáng)度等關(guān)鍵數(shù)據(jù),。ER321縱向拉伸試驗(yàn)

埋弧焊常用于大型鋼結(jié)構(gòu),、管道等的焊接,焊縫檢測是保障質(zhì)量的關(guān)鍵環(huán)節(jié),。外觀檢測時(shí),,檢查焊縫表面是否平整,有無焊瘤,、咬邊,、氣孔等缺陷,使用焊縫檢測尺測量焊縫的寬度,、余高是否符合標(biāo)準(zhǔn)要求,。對(duì)于大型管道的埋弧焊焊縫,在施工現(xiàn)場進(jìn)行外觀檢測時(shí),,需確保檢測的準(zhǔn)確性,。內(nèi)部質(zhì)量檢測主要采用射線探傷和超聲探傷相結(jié)合的方法。射線探傷可檢測出焊縫內(nèi)部的氣孔,、夾渣,、裂紋等缺陷,通過射線底片清晰顯示缺陷影像,。超聲探傷則能對(duì)焊縫內(nèi)部缺陷進(jìn)行準(zhǔn)確定位和定量分析,,尤其是對(duì)于面積型缺陷,如未熔合,、裂紋等,,具有較高的檢測靈敏度。通過兩種檢測方法相互補(bǔ)充,,0保障埋弧焊焊縫質(zhì)量,,確保大型鋼結(jié)構(gòu)和管道的安全運(yùn)行。ER321縱向拉伸試驗(yàn)脈沖焊接質(zhì)量評(píng)估,,綜合外觀與內(nèi)部,,優(yōu)化焊接工藝。

脈沖焊接能有效控制焊接熱輸入,,提高焊接質(zhì)量,,其質(zhì)量評(píng)估包括多方面,。外觀檢測時(shí),觀察焊縫表面的魚鱗紋是否均勻,、細(xì)密,,有無氣孔、裂紋等缺陷,。在鋁合金脈沖焊接件檢測中,,良好的焊縫外觀有助于提高鋁合金的耐腐蝕性。內(nèi)部質(zhì)量檢測采用超聲相控陣技術(shù),,可精確檢測焊縫內(nèi)部的缺陷,,通過控制超聲換能器的發(fā)射和接收時(shí)間,實(shí)現(xiàn)對(duì)焊縫不同深度和角度的掃描,,清晰顯示缺陷位置和形狀,。同時(shí),對(duì)脈沖焊接接頭進(jìn)行金相組織分析,,由于脈沖焊接的熱循環(huán)特點(diǎn),,接頭金相組織具有特殊性,通過觀察組織形態(tài),,評(píng)估焊接過程對(duì)材料性能的影響,。此外,進(jìn)行焊接接頭的疲勞性能測試,,模擬實(shí)際使用中的交變載荷條件,,評(píng)估接頭在長期使用過程中的可靠性。通過綜合評(píng)估,,優(yōu)化脈沖焊接工藝,,提高焊接件的質(zhì)量和使用壽命,。

焊接件的尺寸精度直接影響到其在裝配過程中的準(zhǔn)確性以及與其他部件的配合效果,。在制造業(yè)中,如汽車零部件的焊接件,,尺寸精度要求極高,。檢測人員會(huì)依據(jù)焊接件的設(shè)計(jì)圖紙,使用各種精密量具進(jìn)行尺寸測量,。對(duì)于直線尺寸,,常用卡尺、千分尺等進(jìn)行測量,,確保尺寸偏差在規(guī)定的公差范圍內(nèi),。對(duì)于一些復(fù)雜形狀的焊接件,如發(fā)動(dòng)機(jī)缸體的焊接部分,,可能需要使用三坐標(biāo)測量儀,。三坐標(biāo)測量儀能夠精確測量空間內(nèi)任意點(diǎn)的坐標(biāo),,通過對(duì)焊接件多個(gè)關(guān)鍵部位的測量,可準(zhǔn)確判斷其尺寸是否符合設(shè)計(jì)要求,。若尺寸偏差過大,,可能導(dǎo)致焊接件無法正常裝配,影響整個(gè)產(chǎn)品的性能,。例如,,汽車車門的焊接件尺寸不準(zhǔn)確,可能會(huì)造成車門關(guān)閉不嚴(yán),,影響車輛的密封性和安全性,。一旦發(fā)現(xiàn)尺寸偏差,需要分析原因,,可能是焊接過程中的熱變形導(dǎo)致,,也可能是焊接前零部件的加工尺寸本身就存在問題。針對(duì)不同原因,,采取相應(yīng)的措施,,如優(yōu)化焊接工藝參數(shù)、改進(jìn)零部件加工精度等,,以保證焊接件的尺寸精度符合生產(chǎn)要求,。微連接焊接質(zhì)量檢測,高倍顯微鏡觀察,,保障微電子焊接精度,。

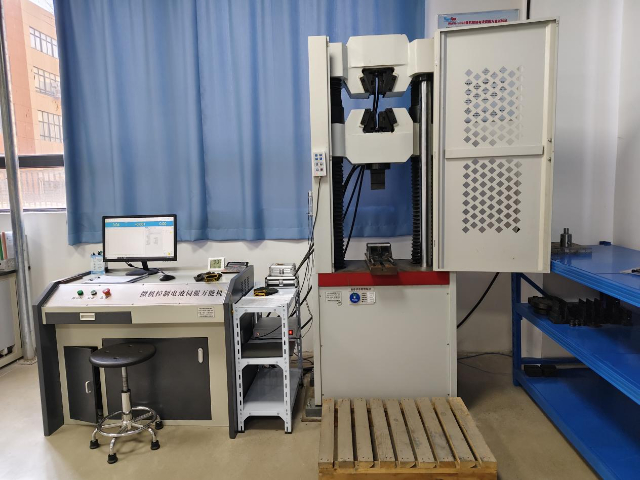

拉伸試驗(yàn)是評(píng)估焊接件力學(xué)性能的重要手段之一。通過拉伸試驗(yàn),,可以測定焊接件的屈服強(qiáng)度,、抗拉強(qiáng)度、延伸率等關(guān)鍵力學(xué)性能指標(biāo),。在進(jìn)行拉伸試驗(yàn)時(shí),,首先要從焊接件上截取符合標(biāo)準(zhǔn)要求的拉伸試樣,試樣的截取位置和方向要具有代表性,,能夠反映焊接件整體的力學(xué)性能,。然后將試樣安裝在拉伸試驗(yàn)機(jī)上,緩慢施加拉力,,同時(shí)記錄力和位移的變化,。當(dāng)拉力達(dá)到一定程度時(shí),試樣開始發(fā)生屈服,,此時(shí)對(duì)應(yīng)的力即為屈服力,,通過計(jì)算可得到屈服強(qiáng)度。繼續(xù)施加拉力,,直至試樣斷裂,,此時(shí)的拉力對(duì)應(yīng)的強(qiáng)度即為抗拉強(qiáng)度,。延伸率則通過測量試樣斷裂前后標(biāo)距長度的變化來計(jì)算。對(duì)于承受較大載荷的焊接件,,如起重機(jī)的吊臂焊接件,,其力學(xué)性能直接關(guān)系到設(shè)備的安全運(yùn)行。通過拉伸試驗(yàn),,能夠判斷焊接件的力學(xué)性能是否滿足設(shè)計(jì)要求,。若力學(xué)性能不達(dá)標(biāo),可能是焊接工藝不當(dāng)導(dǎo)致焊縫強(qiáng)度不足,,需要對(duì)焊接工藝進(jìn)行優(yōu)化,,如調(diào)整焊接電流、電壓,、焊接速度等參數(shù),,以提高焊接件的力學(xué)性能。電阻點(diǎn)焊質(zhì)量抽檢,,隨機(jī)抽樣檢測,,確保焊點(diǎn)強(qiáng)度與可靠性。ER321焊接工藝評(píng)定試驗(yàn)

金相組織分析用于深入觀察焊接件微觀結(jié)構(gòu),,判斷焊接質(zhì)量,。ER321縱向拉伸試驗(yàn)

在一些特殊環(huán)境下使用的焊接件,如化工設(shè)備,、海洋工程結(jié)構(gòu)件等,,需要具備良好的耐腐蝕性能。耐腐蝕性能檢測通常采用浸泡試驗(yàn),、鹽霧試驗(yàn)等方法,。浸泡試驗(yàn)是將焊接件浸泡在特定的腐蝕介質(zhì)中,如酸,、堿,、鹽溶液等,在一定的溫度和時(shí)間條件下,,觀察焊接件表面的腐蝕情況,,測量腐蝕速率,。鹽霧試驗(yàn)則是將焊接件置于鹽霧試驗(yàn)箱內(nèi),,模擬海洋大氣環(huán)境,通過向試驗(yàn)箱內(nèi)噴灑含有一定濃度氯化鈉的鹽霧,,觀察焊接件在鹽霧環(huán)境下的腐蝕情況,。對(duì)于焊接件來說,焊縫區(qū)域由于化學(xué)成分和組織結(jié)構(gòu)的變化,,往往是耐腐蝕性能的薄弱環(huán)節(jié),。在檢測過程中,,要特別關(guān)注焊縫區(qū)域的腐蝕情況。通過耐腐蝕性能檢測,,能夠評(píng)估焊接件在實(shí)際使用環(huán)境中的耐腐蝕能力,,為選擇合適的焊接材料和焊接工藝提供依據(jù)。例如,,如果發(fā)現(xiàn)焊接件在某種腐蝕介質(zhì)中腐蝕嚴(yán)重,,可以考慮更換耐腐蝕性能更好的焊接材料,或者對(duì)焊接件進(jìn)行表面防護(hù)處理,,如涂覆防腐涂層,、進(jìn)行電鍍等,以提高焊接件的耐腐蝕性能,,延長其在惡劣環(huán)境下的使用壽命,。ER321縱向拉伸試驗(yàn)

- ER2209閥門密封面堆焊工藝評(píng)定 2025-05-06

- E6011焊接件硬度試驗(yàn) 2025-05-06

- 調(diào)節(jié)閥內(nèi)泄漏試驗(yàn) 2025-05-06

- ER70S-6焊接件斷裂試驗(yàn) 2025-05-06

- ER309焊接接頭和焊接件拉伸試驗(yàn) 2025-05-06

- 浮動(dòng)球溫度等級(jí)試驗(yàn) 2025-05-06

- 旋啟式止回閥無損檢測 2025-05-06

- WC6成分分析試驗(yàn) 2025-05-05

- CF8下屈服強(qiáng)度試驗(yàn) 2025-05-05

- E309焊接接頭拉伸試驗(yàn) 2025-05-05

- 墊資債務(wù)重組機(jī)構(gòu) 2025-05-06

- 鎮(zhèn)海區(qū)未來工廠精益生產(chǎn)MES管理系統(tǒng)行業(yè)特定mes解決方案 2025-05-06

- 專業(yè)監(jiān)控安裝報(bào)價(jià) 2025-05-06

- 衢州企業(yè)電商平臺(tái)入駐價(jià)格 2025-05-06

- 北侖區(qū)高效股權(quán)架構(gòu)項(xiàng)目 2025-05-06

- 圖書館管理電子標(biāo)簽一站式服務(wù) 2025-05-06

- 紹興散熱器焓差實(shí)驗(yàn)室報(bào)價(jià) 2025-05-06

- 科爾沁左翼后旗代理記賬公司 2025-05-06

- 揚(yáng)州社區(qū)廣告推廣 2025-05-06

- 河北方便生物轉(zhuǎn)盤廠家電話 2025-05-06