品質(zhì)優(yōu)良的PCBA生產(chǎn)加工哪里找

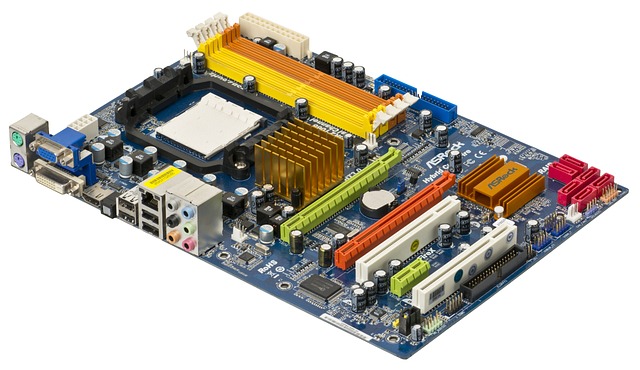

如何實現(xiàn)SMT加工的智能制造SMT(SurfaceMountTechnology)加工,,在電子產(chǎn)品制造領域中占據(jù)著**地位,。隨著智能制造技術的飛速進步,,探索如何將這一理念應用于SMT加工中,以實現(xiàn)更高層次的自動化與智能化,,已經(jīng)成為業(yè)界熱議的話題,。本文旨在闡述SMT加工智能制造的概念框架、關鍵技術及其實現(xiàn)步驟,,揭示其背后的深遠意義與潛在優(yōu)勢,。一、智能制造概述定義詮釋智能制造,,簡而言之,,就是融合高等的信息技術、自動化技術乃至人工智能,,通過數(shù)據(jù)驅動的方式,,使生產(chǎn)流程達到智能化、自主化的新境界,。其**特征在于實時感知,、智慧決策與精細執(zhí)行,從而大幅度提升生產(chǎn)效率與產(chǎn)品品質(zhì),。SMT加工中的智能制造價值在SMT加工場景下,,智能制造不*能夠顯著提高生產(chǎn)速率,降低成本開支,,還能確保產(chǎn)品的高質(zhì)量輸出與一致性,,實現(xiàn)從原料投入到成品產(chǎn)出全鏈條的智能管控。二,、關鍵技術和方法物聯(lián)網(wǎng)技術信息互聯(lián):通過傳感器,、RFID標簽等物聯(lián)網(wǎng)設備,實現(xiàn)SMT加工設備間的無縫信息交換與數(shù)據(jù)同步,,為智能工廠構建起神經(jīng)網(wǎng)絡般的基礎設施,。遠程監(jiān)控與預測維護:借助云計算與邊緣計算,實現(xiàn)設備狀態(tài)的遠程實時監(jiān)控,,預判潛在故障,,減少非計劃停機時間,提升設備綜合效率,。供應鏈透明度在PCBA生產(chǎn)加工中提高客戶信任和監(jiān)管合規(guī),。品質(zhì)優(yōu)良的PCBA生產(chǎn)加工哪里找

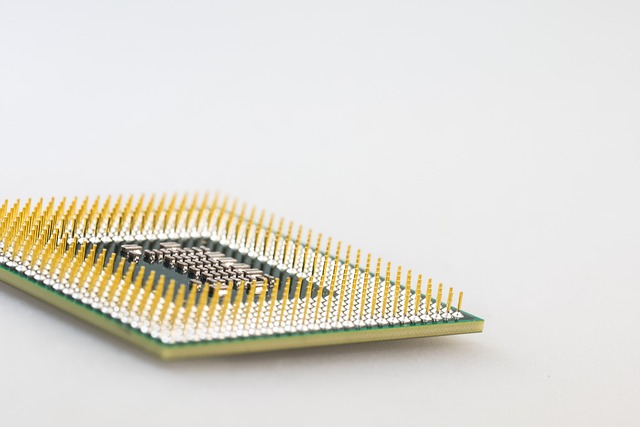

選擇SMT加工廠時的關鍵考量在電子制造產(chǎn)業(yè)中,精挑細選一家合格的SMT(SurfaceMountTechnology)加工廠,,對確保產(chǎn)品質(zhì)量與及時交付具有決定性作用,。SMT加工涵蓋了電路板組裝的諸多復雜環(huán)節(jié),包括精密貼片,、焊接與***測試,。本文將聚焦于選擇SMT加工廠時應著重考慮的幾項**要素。一、技術實力與加工能力首要考量的是加工廠的技術底蘊與生產(chǎn)能力,。鑒于各類電子產(chǎn)品所需SMT技術的差異性,,諸如高密度互連(HDI)電路板、柔性電路板或多層板,,皆需特定的前列設備與精湛技藝支撐,。推薦那些配備了**制造工具及擁有豐富技術儲備的SMT廠商,以確保其能勝任各式復雜組裝需求,。二,、質(zhì)量管控與認證資質(zhì)質(zhì)量控制在SMT加工中占據(jù)**位置。前列的SMT工廠應構建嚴密的質(zhì)量管理體系,,并取得**認可的**認證,,如ISO9001、ISO14001及汽車行業(yè)的IATF16949,。這類證書不僅是其技術實力的象征,,亦是對質(zhì)量管理水平的高度認可。同時,,完備的測試設備與流程,,如自動光學檢測(AOI)、X射線探傷(X-Ray),、功能測試(FCT)等,,是確保每批電路板出品質(zhì)量達標的基石。三,、交期管理與生產(chǎn)彈性市場瞬息萬變,,快速響應與準時交貨能力成為企業(yè)生存與競爭的命脈。擇定具備靈活生產(chǎn)機制與**交貨表現(xiàn)的SMT加工廠,。湖北有優(yōu)勢的PCBA生產(chǎn)加工貼片廠售后服務在PCBA生產(chǎn)加工中維護客戶滿意度和品牌形象,。

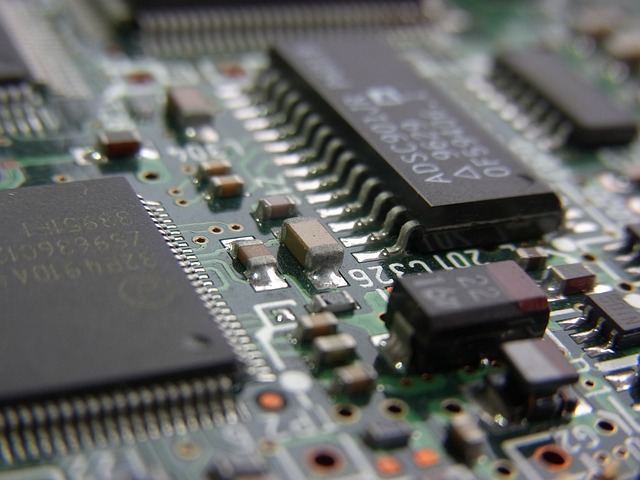

SMT質(zhì)量審核有哪些關鍵測量指標在SMT(SurfaceMountTechnology,表面貼裝技術)質(zhì)量審核的過程中,,確保每個環(huán)節(jié)都達到規(guī)定的標準是至關重要的,。為了達成這一目標,必須關注一系列關鍵的測量指標,,這些指標反映了SMT加工的各個方面,,包括但不限于物料、工藝,、焊接質(zhì)量和成品性能,。以下是SMT質(zhì)量審核中****的一些測量指標:1.元件放置精度(ComponentPlacementAccuracy)描述:衡量SMT機器在放置元器件時的位置準確性,通常涉及橫向,、縱向偏移量以及旋轉角度誤差。重要性:直接影響焊接質(zhì)量和電路板的功能性,,錯誤的放置會導致焊點不良甚至電路失效,。2.焊膏印刷質(zhì)量(SolderPastePrintingQuality)描述:評價焊膏印刷的均勻性,、厚度和形狀,確保焊盤上的焊膏量適宜,。重要性:焊膏印刷不佳會引發(fā)橋接,、球焊、空焊等問題,,影響焊接強度和電氣連接,。3.焊接質(zhì)量(SolderingQuality)描述:檢查焊接點的外觀,包括焊錫飽滿度,、有無氣泡,、裂紋、冷焊,、橋接或未熔合等缺陷,。重要性:焊接質(zhì)量直接關系到電子產(chǎn)品的長期穩(wěn)定性和安全性。4.焊接強度(SolderJointStrength)描述:通過物理試驗(如剪切測試)來測量焊接點的機械強度,。

需借助多種檢測手段,,確保診斷結果的準確與***。1.視覺檢測目視檢查:肉眼辨識明顯的外觀瑕疵,;自動光學檢測(AOI):利用機器視覺技術,,自動化檢測表面缺陷。2.電氣測試在線測試(ICT):通過針床接觸電路板,,測量電路的電氣參數(shù),;功能測試:模擬電路真實工作狀態(tài),檢驗其功能表現(xiàn),。:透過X光成像,,******封裝底部等不可視區(qū)域的焊接狀況。三,、SMT加工中的維修技巧針對不同類型故障,,采取相應維修措施是**產(chǎn)品性能的關鍵。1.焊接問題修復再熔焊接:修正虛焊與橋接現(xiàn)象,;補焊加固:填補焊點缺口,,增強連接穩(wěn)定性。2.元器件替換與防護替換受損件:移除并更換已損壞元器件,;ESD防護:作業(yè)全程佩戴防靜電裝備,,減少靜電危害。3.電路板補救修復開路:采用飛線或局部重連,,重建電路通路,;解決短路:***多余焊料,隔離短路點,**絕緣,。4.焊膏問題糾正更新焊膏:棄用老化焊膏,,選用新鮮焊劑;均勻涂覆:調(diào)整涂布參數(shù),,確保焊膏分布均衡,。四、預控策略與建議為從根本上減少故障發(fā)生頻率,,需從質(zhì)量控制,、設備維護及人員培訓三個角度入手,構建多層次防御體系,。1.強化質(zhì)量監(jiān)控**執(zhí)行標準操作流程,,嚴格把關原材料與成品質(zhì)量。2.定期檢修設備周期性檢查與保養(yǎng)關鍵設備,??蛻絷P系管理在PCBA生產(chǎn)加工中維護老客戶,吸引新客戶,。

催生了一系列概念新穎,、功能強大的電子新品。用戶導向:更人性化,、更貼近生活的產(chǎn)品形態(tài),,提升了消費者的使用體驗,贏得了市場青睞,。產(chǎn)業(yè)升級,,帶動經(jīng)濟新增長點技術擴散:柔性電路的普及促使上下游產(chǎn)業(yè)鏈協(xié)同發(fā)展,創(chuàng)造了大量的就業(yè)機會,,拉動經(jīng)濟增長,。**競爭:掌握了柔性電路**技術的**和地區(qū),在全球電子制造業(yè)中占據(jù)了有利地位,,影響力與日俱增,。**理念,綠色可持續(xù)的明天資源節(jié)約:柔性電路板體積小,、重量輕,,有效降低了材料消耗與運輸能耗,響應了綠色制造的號召,。循環(huán)經(jīng)濟:廢棄電路板的回收再利用變得更加簡便,,減少了廢棄物對環(huán)境的壓力,推進了循環(huán)經(jīng)濟的構建,。結語:編織夢想,,鏈接未來SMT加工中的柔性電路,,猶如電子世界的織錦,以其獨有的魅力編織著無數(shù)個關于創(chuàng)新,、效能與**的夢想,。它不僅改變了我們對于電子產(chǎn)品固有印象的認知,更為各行各業(yè)帶來了前所未有的發(fā)展機遇,。隨著技術的進步與應用領域的拓展,柔性電路將繼續(xù)在智能穿戴,、折疊屏設備,、醫(yī)療器械等領域發(fā)光發(fā)熱,**SMT加工行業(yè)向著更高層次的智能化,、個性化和綠色化方向邁進,。讓我們攜手期待,見證柔性電路如何進一步重塑世界,,鏈接人類更加美好的未來,。項目管理在PCBA生產(chǎn)加工中組織資源,確保按時完成訂單,。江蘇PCBA生產(chǎn)加工推薦

認證標準在PCBA生產(chǎn)加工中起到規(guī)范作用,,如ISO 9001和ISO 14001。品質(zhì)優(yōu)良的PCBA生產(chǎn)加工哪里找

SMT加工中的失效分析技術在SMT(SurfaceMountTechnology,,表面貼裝技術)加工領域,,失效分析扮演著至關重要的角色,助力制造商識別并解決電路板制造過程中的各類問題,,進而提升產(chǎn)品的整體質(zhì)量和可靠性,。本文將探討SMT加工中失效分析的**價值,概述其實現(xiàn)步驟,,并詳述常見分析手段及其應用范圍,。1.失效分析的意義失效分析旨在精細診斷SMT組件在實際應用中遭遇的問題根源,為工程團隊提供針對性的修正策略,。通過細致入微的調(diào)查研究,,不僅能強化產(chǎn)品耐用性與一致性,還能有效縮減后期維護成本,,**終推動企業(yè)在市場中的競爭優(yōu)勢,。2.失效分析的程序a.數(shù)據(jù)搜集與初始評估現(xiàn)場資料收集:記錄故障表現(xiàn)細節(jié),涵蓋使用場景,、制程參數(shù)及其他關聯(lián)信息,。初步推測:基于已有數(shù)據(jù)推斷潛在故障源或理論假說。b.實證考察實驗設計與實施:依據(jù)初期假設構建測試框架,,通過實操驗證假設的可行性,。故障點鎖定:結合實驗結果精確定位引發(fā)故障的確切因素,。c.方案擬定與報告撰寫糾正行動規(guī)劃:針對識別出的問題開發(fā)切實可行的改善措施。文檔匯總:編制詳細的分析報告,,歸納教訓,,為后續(xù)類似情形的處理提供參考模板。品質(zhì)優(yōu)良的PCBA生產(chǎn)加工哪里找

- 河南推薦的星閃模塊哪家強 2025-05-09

- 河北推薦的星閃模塊性價比高 2025-05-09

- 黑龍江國產(chǎn)的星閃模塊哪里找 2025-05-09

- 山西國產(chǎn)的星閃模塊有優(yōu)勢 2025-05-09

- 江蘇量產(chǎn)的星閃模塊有優(yōu)勢 2025-05-09

- 重慶國產(chǎn)的星閃模塊在哪里 2025-05-09

- 山西推薦的星閃模塊有哪些 2025-05-09

- 青海星閃模塊怎么樣 2025-05-09

- 貴州推薦的星閃模塊怎么樣 2025-05-09

- 廣東國產(chǎn)的星閃模塊有哪些 2025-05-09

- 順義區(qū)進口網(wǎng)絡營銷價格表 2025-05-09

- 江西車載攝像頭模組硬件 2025-05-09

- 杭州四通道超高頻讀寫器價格 2025-05-09

- 深圳血壓智能手表怎么開機 2025-05-09

- 長寧區(qū)倉庫機房工程 2025-05-09

- 天津現(xiàn)代化軟件開發(fā) 2025-05-09

- 貴陽電腦批發(fā)價 2025-05-09

- 嵌入式開發(fā)Ganzlab數(shù)值計算下載試用版本 2025-05-09

- 青浦區(qū)品牌SSL證書 2025-05-09

- 盤錦搜索引擎優(yōu)化科技 2025-05-09