湖北推薦的PCBA生產(chǎn)加工評價(jià)高

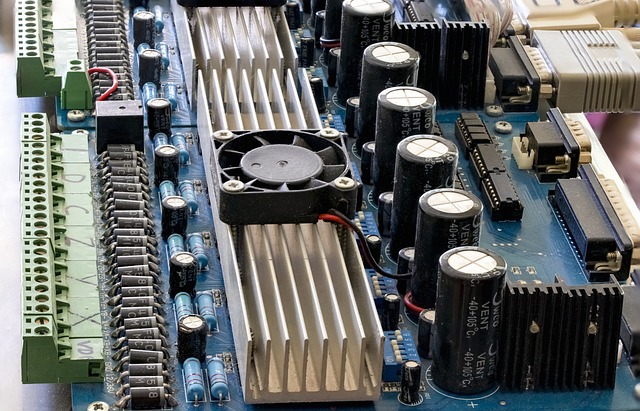

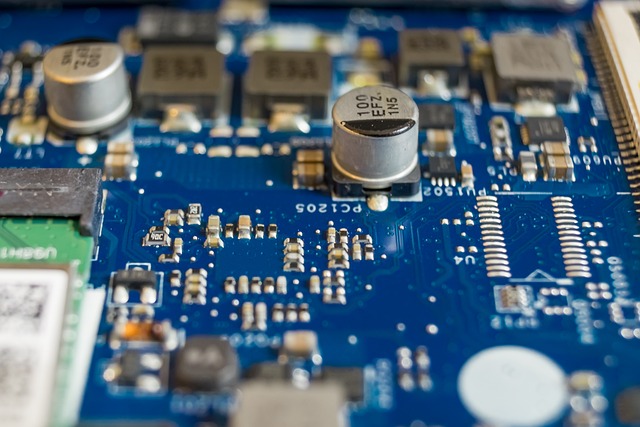

保證每個區(qū)域溫度達(dá)到焊料合金熔點(diǎn)。裂紋與分層原因:機(jī)械應(yīng)力,、熱應(yīng)力或材料相容性差,。解決:選用合適材質(zhì)的PCB,優(yōu)化設(shè)計(jì),,避免銳角轉(zhuǎn)接處產(chǎn)生應(yīng)力集中,。殘留物污染原因:清洗不徹底,助焊劑殘留在電路板上,。解決:優(yōu)化清洗程序,,使用合適的溶劑,加強(qiáng)干燥環(huán)節(jié),。虛焊原因:金屬間化合物(IMCs)過厚或不足,,焊點(diǎn)接觸不良。解決:控制焊接時(shí)間,,調(diào)整焊料成分,,優(yōu)化焊接界面的清潔度。零件損壞原因:靜電放電(ESD),、熱沖擊,、機(jī)械撞擊。解決:實(shí)施ESD防護(hù)措施,,控制回流焊溫度梯度,,輕柔搬運(yùn)組裝件。為了有效控制和預(yù)防這些問題,,SMT加工廠應(yīng)建立健全的質(zhì)量管理系統(tǒng),,包括嚴(yán)格的物料檢驗(yàn)、工藝優(yōu)化,、設(shè)備保養(yǎng),、人員培訓(xùn)以及連續(xù)的過程監(jiān)測和改進(jìn)。通過系統(tǒng)的質(zhì)量管理,,可以比較大限度地降低SMT加工中的各種質(zhì)量問題,,確保生產(chǎn)的電子產(chǎn)品具有穩(wěn)定的性能和長久的使用壽命。商標(biāo)注冊在PCBA生產(chǎn)加工中樹立品牌形象,,區(qū)分競爭對手,。湖北推薦的PCBA生產(chǎn)加工評價(jià)高

核查其是否涵蓋原材料驗(yàn)收,、制程監(jiān)控、成品檢驗(yàn)等全流程,,確保產(chǎn)品一致性與可靠性,。生產(chǎn)流程透明度要求廠商分享生產(chǎn)流程示意圖,關(guān)注其是否設(shè)置有質(zhì)量控制節(jié)點(diǎn),,以及異常情況的應(yīng)急反應(yīng)機(jī)制,,彰顯其對品質(zhì)承諾的信心。四,、考量客戶服務(wù):支持力度與響應(yīng)時(shí)效技術(shù)支持與工程咨詢詢問廠商是否提供產(chǎn)品設(shè)計(jì)優(yōu)化建議,、樣品試制與批量前的工程咨詢服務(wù),,評估其技術(shù)支援的度與主動性,。售后保障與溝通機(jī)制探究廠商的售后政策,,包括但不限于保修期限,、退換貨條款與客戶反饋通道,,確保長期合作的順暢與信任基礎(chǔ),。五,、核算成本效益:性價(jià)比考量與交期把握報(bào)價(jià)透明與總成本預(yù)估與廠商詳細(xì)討論項(xiàng)目預(yù)算,,核實(shí)其定價(jià)結(jié)構(gòu)合理性,,同時(shí)考慮額外費(fèi)用(如加急費(fèi),、模具費(fèi)等),做到心中有數(shù),。交貨周期與準(zhǔn)時(shí)率明確約定交期與批量生產(chǎn)計(jì)劃,,評估廠商過往履約表現(xiàn),確保供應(yīng)鏈連續(xù)性與市場響應(yīng)速度相協(xié)調(diào),。小結(jié):慧眼識珠,,共創(chuàng)輝煌選擇**合適的SMT加工廠商并非易事,需綜合考量其資歷,、生產(chǎn)實(shí)力,、質(zhì)量管理、客戶服務(wù)及成本效益等多維度指標(biāo),。通過上述框架指導(dǎo)您的決策過程,,相信您能找到那家兼具技術(shù)**與商業(yè)誠信的理想合作伙伴,攜手開辟電子制造的新篇章,。浦東新區(qū)品質(zhì)優(yōu)良的PCBA生產(chǎn)加工加工廠消防安全在PCBA生產(chǎn)加工中確?;馂?zāi)報(bào)警和滅火設(shè)施齊全。

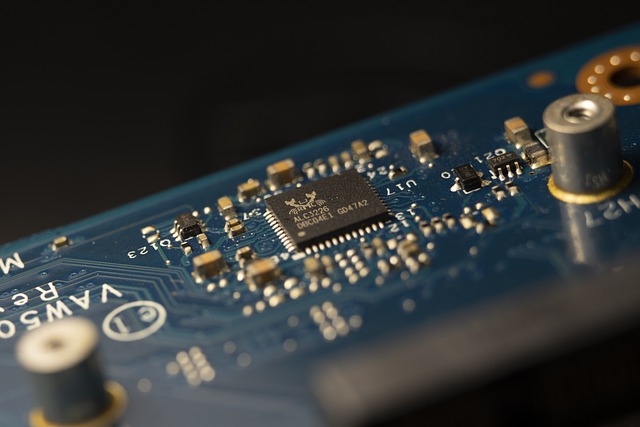

3.常用分析技術(shù)與工具體系視覺與微觀結(jié)構(gòu)分析直觀核查:借助肉眼或放大鏡直接觀察部件外觀瑕疵,。微觀影像:運(yùn)用光學(xué)或掃描電子顯微鏡洞察細(xì)微構(gòu)造缺陷,。X光透檢:******內(nèi)部焊接質(zhì)量及封裝層隱秘異常。電氣特性測試多功能計(jì)量:采用數(shù)字萬用表,、邏輯分析儀等設(shè)備評估電路聯(lián)通性及信號傳輸狀況,。熱效應(yīng)評估熱成像捕捉:依托紅外熱像技術(shù)追蹤局部過熱區(qū)域。熱應(yīng)力模擬:通過加熱平臺再現(xiàn)工作溫度環(huán)境,,檢測熱穩(wěn)定性,。化學(xué)屬性探查成分分析:運(yùn)用化學(xué)試劑揭露腐蝕,、氧化或污染跡象,。虛擬模型驗(yàn)證計(jì)算機(jī)輔助設(shè)計(jì)(CAD):創(chuàng)建電路布局仿真模型,預(yù)演電氣性能,。軟件仿真:運(yùn)行測試軟件,,評估系統(tǒng)兼容性與穩(wěn)定性。4.覆蓋領(lǐng)域與應(yīng)用前景失效分析貫穿SMT生產(chǎn)的全鏈條,,從原材料甄選,、生產(chǎn)工藝設(shè)定直至成品驗(yàn)收階段皆可見其身影。通過深入剖析每一環(huán)節(jié)可能出現(xiàn)的失誤,,促使設(shè)計(jì)者與生產(chǎn)商不斷優(yōu)化作業(yè)流程,,保障終端用戶的滿意度,同時(shí)也為技術(shù)創(chuàng)新開辟道路,,促進(jìn)整個電子行業(yè)的長足發(fā)展,。總之,,失效分析不僅是SMT加工中一項(xiàng)基礎(chǔ)而強(qiáng)大的質(zhì)控手段,,更是驅(qū)動產(chǎn)品迭代升級、實(shí)現(xiàn)可持續(xù)經(jīng)營的重要引擎,。伴隨技術(shù)革新與工具精進(jìn),,其在電子制造業(yè)的地位必將愈發(fā)凸顯。

調(diào)整貼裝機(jī)的速度,、壓力和吸嘴類型,,以減少元件偏移、傾斜和掉落,。視覺檢測系統(tǒng):啟用貼裝機(jī)自帶的視覺檢測系統(tǒng),,實(shí)時(shí)監(jiān)測元件貼裝位置,即時(shí)糾偏,,提高貼裝精度,。4.加強(qiáng)物料管控元件預(yù)處理:對于敏感元件,如容易受潮的MLCC(MultilayerCeramicCapacitor,,多層陶瓷電容器),,應(yīng)在防潮箱內(nèi)存放,并在規(guī)定時(shí)間內(nèi)完成貼裝,。PCB板處理:新取出的PCB板應(yīng)徹底清潔,,去除油污,、塵埃和氧化層,必要時(shí)進(jìn)行預(yù)烘烤處理,,減少焊接不良的風(fēng)險(xiǎn),。5.強(qiáng)化質(zhì)量檢測引入在線檢測設(shè)備:例如AOI(AutomaticOpticalInspection,自動光學(xué)檢測)和SPI(SolderPasteInspection,,焊膏檢測),,可在貼裝和焊接前后快速發(fā)現(xiàn)并剔除不良品。功能測試與X射線檢測:對于關(guān)鍵部位或隱蔽焊點(diǎn),,采用功能測試和X射線檢測進(jìn)行深度檢查,,確保焊接質(zhì)量。6.操作員培訓(xùn)與管理技能提升:定期**操作員參加技能培訓(xùn)和認(rèn)證考試,,確保他們熟悉***的SMT加工技術(shù)和安全操作規(guī)程,。標(biāo)準(zhǔn)化作業(yè):建立標(biāo)準(zhǔn)化的作業(yè)指導(dǎo)書,明確各個崗位的工作流程和注意事項(xiàng),,減少人為因素引起的錯誤,。7.持續(xù)改進(jìn)與數(shù)據(jù)分析統(tǒng)計(jì)過程控制(SPC):應(yīng)用SPC原理,收集焊接過程中的數(shù)據(jù),,繪制控制圖,,及時(shí)發(fā)現(xiàn)并糾正工藝偏差。失效模式與效應(yīng)分析,。PCBA生產(chǎn)加工的環(huán)境控制非常重要,,特別是濕度和溫度,影響焊接質(zhì)量,。

在SMT加工中如何實(shí)現(xiàn)無損檢測技術(shù)的應(yīng)用無損檢測技術(shù)(Non-DestructiveTesting,NDT)在SMT(SurfaceMountTechnology)加工中扮演著至關(guān)重要的角色,,它能在不損害產(chǎn)品的情況下,精確評估電路板的完整性和功能性,,確保產(chǎn)品質(zhì)量和可靠性,。本文將深入探討如何在SMT加工中有效運(yùn)用無損檢測技術(shù),以提升生產(chǎn)效率和產(chǎn)品質(zhì)量,。一,、無損檢測技術(shù)概覽無損檢測技術(shù)是指一系列可在不損傷材料、組件或系統(tǒng)的基礎(chǔ)上對其進(jìn)行檢驗(yàn)和評估的科學(xué)方法,。在SMT加工中,,該技術(shù)被***用于探測潛在缺陷,包括但不限于焊點(diǎn)問題,、短路或開路等,。三大**技術(shù)包括X射線檢測(X-ray)、超聲波檢測(Ultrasonic)以及自動光學(xué)檢查(AutomaticOpticalInspection,AOI),。二,、X射線檢測:洞察內(nèi)部構(gòu)造,,保障結(jié)構(gòu)健全X射線檢測堪稱一種極為有效的無損檢測手段,尤其擅長探測SMT電路板內(nèi)部的微小缺陷,。此技術(shù)能穿越表層障礙,,直擊內(nèi)部焊點(diǎn)和連線的真實(shí)情況。通過解析高分辨率的X射線影像,,工程師能迅速定位焊接空洞、裂紋及其他可能導(dǎo)致電路失靈的**,,從而大幅提升產(chǎn)品的整體安全性和耐用性,。三、超聲波檢測:探查焊縫質(zhì)量,,確保材料完好超聲波檢測技術(shù)通過發(fā)射高頻聲波并在材料內(nèi)部形成反射波,。在PCBA生產(chǎn)加工中,消費(fèi)者權(quán)益保護(hù)確保了產(chǎn)品安全和售后支持,。上海哪里PCBA生產(chǎn)加工評價(jià)高

絲網(wǎng)印刷技術(shù)在PCBA生產(chǎn)加工中用于錫膏的涂覆,,是焊接準(zhǔn)備的關(guān)鍵步驟。湖北推薦的PCBA生產(chǎn)加工評價(jià)高

提高檢驗(yàn)效率和精度,。5.自動X射線檢測(AXI,AutomatedX-rayInspection)技術(shù)描述:結(jié)合機(jī)械臂和X射線技術(shù)的自動化檢測系統(tǒng),,可實(shí)現(xiàn)SMT組件內(nèi)部缺陷的精確檢測,尤其適用于復(fù)雜封裝和多層電路板的檢測,。6.功能測試(FunctionalTesting)技術(shù)描述:對電路板進(jìn)行電氣功能測試,,驗(yàn)證其是否按照預(yù)期工作,通過加載特定信號或執(zhí)行特定命令,,檢查電路板響應(yīng)是否正確,,以此判斷內(nèi)部是否存在功能性故障。7.**測試(FlyingProbeTest)技術(shù)描述:無需制作測試治具,,使用多個靈活移動的探針觸頭,,按需接觸電路板不同位置,進(jìn)行短路,、開路和功能測試,,適用于小批量生產(chǎn)和原型設(shè)計(jì)階段。8.振動與沖擊測試(Vibration&ShockTesting)技術(shù)描述:模擬真實(shí)世界中的振動和沖擊條件,,評估SMT組件在惡劣環(huán)境下的穩(wěn)定性和耐久性,,有助于識別因機(jī)械應(yīng)力引起的失效模式。9.溫度循環(huán)測試(ThermalCyclingTest)技術(shù)描述:通過反復(fù)暴露于高低溫極端條件下,,檢測SMT組件的熱穩(wěn)定性,,評估材料膨脹系數(shù)差異導(dǎo)致的分層、裂縫等問題,。10.化學(xué)分析(ChemicalAnalysis)技術(shù)描述:當(dāng)懷疑存在化學(xué)反應(yīng),、腐蝕或污染問題時(shí),,可通過SEM-EDX(掃描電子顯微鏡能量色散X射線譜儀)、FTIR,。湖北推薦的PCBA生產(chǎn)加工評價(jià)高

- 廣東性價(jià)比高的星閃模塊排行榜 2025-05-09

- 好的星閃模塊怎么樣 2025-05-09

- 云南國產(chǎn)的星閃模塊有哪些 2025-05-09

- 山西國產(chǎn)的星閃模塊榜單 2025-05-09

- 湖北國產(chǎn)的星閃模塊怎么樣 2025-05-09

- 上海性價(jià)比高的星閃模塊哪里有 2025-05-09

- 浙江性價(jià)比高的星閃模塊排行榜 2025-05-08

- 廣東量產(chǎn)的星閃模塊哪里有 2025-05-08

- 浙江性價(jià)比高的星閃模塊推薦 2025-05-08

- 湖北性價(jià)比高的星閃模塊排行榜 2025-05-08

- 崇明區(qū)特色Matlab推薦 2025-05-09

- 鹽城環(huán)保智慧社區(qū)怎么設(shè)置 2025-05-09

- 蘇州巨型游戲開發(fā)特點(diǎn) 2025-05-09

- 福建大規(guī)模網(wǎng)絡(luò)安全解決方案 2025-05-09

- 杭州可充電紅外筆好用嗎 2025-05-09

- 深圳金融AI數(shù)字人公司 2025-05-09

- 廣東天然蜂蜜哪里有賣的 2025-05-09

- 上海正版KISSsoft購買 2025-05-09

- 北京智慧安防解決方案定制 2025-05-09

- 無錫網(wǎng)絡(luò)營銷企劃用戶體驗(yàn) 2025-05-09