上海推薦的PCBA生產(chǎn)加工評(píng)價(jià)好

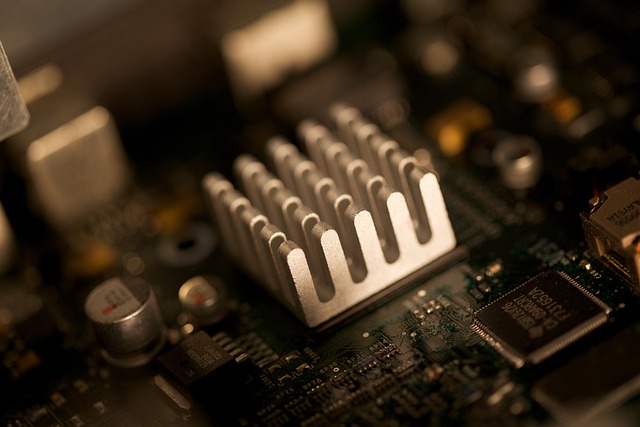

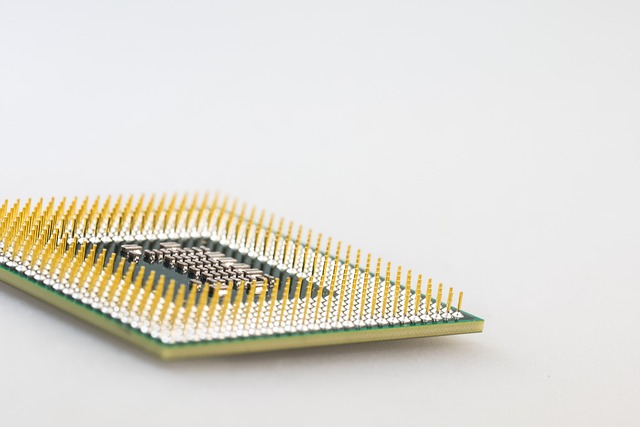

詳解SMT加工中的封裝技術(shù)封裝技術(shù)在SMT(SurfaceMountTechnology,,表面貼裝技術(shù))加工中占據(jù)舉足輕重的地位,它不僅是保護(hù)電子元件免遭外部環(huán)境侵害的關(guān)鍵防線,,更是決定電路板功能性和產(chǎn)品整體可靠性的重要因素,。本文將深度剖析SMT加工中常用的封裝技術(shù)類型、各自的特點(diǎn)及適用場(chǎng)景,,助力制造商作出明智的選擇,,以提升產(chǎn)品質(zhì)量與性能。封裝技術(shù)概覽封裝技術(shù)的**任務(wù)是將電子元件安全地嵌入保護(hù)層之中,,同時(shí)確保其與電路板的穩(wěn)固連接,。當(dāng)前,SMT行業(yè)中主流的封裝技術(shù)主要包括表面貼裝技術(shù)(SMT),、插裝技術(shù)(DIP)和球柵陣列(BGA),,各具特點(diǎn),適用于不同的應(yīng)用場(chǎng)景,。表面貼裝技術(shù)(SMT)SMT以其高集成度,、經(jīng)濟(jì)性和生產(chǎn)效率聞名于世,成為了當(dāng)代電子制造業(yè)的優(yōu)先封裝解決方案,。***高密度集成:SMT允許在有限的空間內(nèi)布置大量元件,,特別適配于微型化、高集成度的電子產(chǎn)品設(shè)計(jì),。自動(dòng)化生產(chǎn):借由精密的自動(dòng)化設(shè)備完成元件貼裝和焊接作業(yè),,***提升生產(chǎn)速度與產(chǎn)品一致性,。小型化:SMT元件體型小巧,有助于縮減產(chǎn)品尺寸,,滿足便攜式電子設(shè)備的需求,。缺點(diǎn)維修不便:元件緊密貼附于電路板表面,一旦損壞,,修復(fù)或替換操作相對(duì)復(fù)雜,。焊接風(fēng)險(xiǎn):存在一定的焊接缺陷幾率,如空焊,、橋連,。精確的元件貼裝是PCBA生產(chǎn)加工中的關(guān)鍵技術(shù),確保電路板的可靠性和一致性,。上海推薦的PCBA生產(chǎn)加工評(píng)價(jià)好

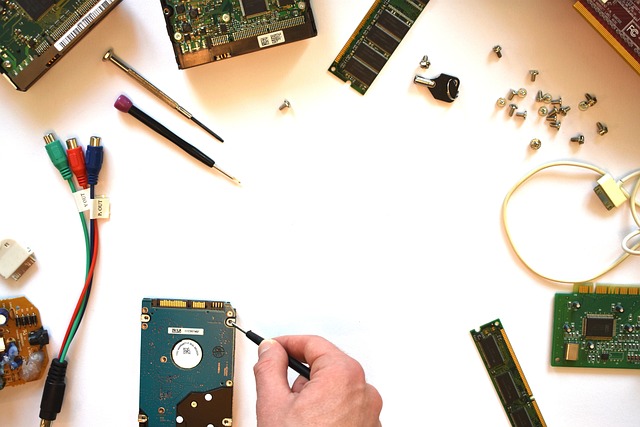

SMT加工中常見(jiàn)的失效分析技術(shù)有哪些,?在SMT(SurfaceMountTechnology,表面貼裝技術(shù))加工過(guò)程中,,失效分析技術(shù)是確保產(chǎn)品質(zhì)量和可靠性不可或缺的一環(huán),。通過(guò)對(duì)各種可能引起產(chǎn)品功能障礙的因素進(jìn)行細(xì)致分析,可以及時(shí)發(fā)現(xiàn)問(wèn)題所在,,采取相應(yīng)的糾正措施,,避免批量生產(chǎn)中的重大損失。下面是SMT加工中一些常見(jiàn)的失效分析技術(shù):1.目視檢查(VisualInspection)技術(shù)描述:**簡(jiǎn)單直接的方法之一,,通過(guò)肉眼或借助放大鏡,、體視顯微鏡等工具,檢查SMT組件的外觀是否存在明顯的物理?yè)p傷,、焊點(diǎn)缺陷,、錯(cuò)位、裂紋等問(wèn)題,。2.顯微鏡分析(Microscopy)技術(shù)描述:使用光學(xué)顯微鏡或更高等別的掃描電子顯微鏡(SEM),,對(duì)疑似失效部位進(jìn)行高分辨率成像,揭示隱藏在表面之下的微觀結(jié)構(gòu)變化,,如內(nèi)部斷裂,、空洞、異物入侵等情況,。(X-rayInspection)技術(shù)描述:無(wú)損檢測(cè)技術(shù),,利用X射線穿透能力,生成電路板內(nèi)部結(jié)構(gòu)的二維或多角度三維圖像,,特別適用于檢查BGA(BallGridArray),、QFN(QuadFlatNo-leads)等底部填充型封裝的焊接質(zhì)量和完整性。4.自動(dòng)光學(xué)檢測(cè)(AOI,AutomaticOpticalInspection)技術(shù)描述:自動(dòng)化程度高的光學(xué)檢測(cè)系統(tǒng),,通過(guò)高速相機(jī)采集SMT裝配件的圖像,,與標(biāo)準(zhǔn)圖像對(duì)比,自動(dòng)識(shí)別偏差或缺陷,。江蘇質(zhì)量好的PCBA生產(chǎn)加工有優(yōu)勢(shì)在PCBA生產(chǎn)加工中,,持續(xù)改進(jìn)是提高質(zhì)量和生產(chǎn)率的關(guān)鍵。

應(yīng)急計(jì)劃:預(yù)先制定供應(yīng)鏈中斷的應(yīng)急預(yù)案,,比如備選供應(yīng)商名單和替代材料清單,,以便在危機(jī)時(shí)刻迅速響應(yīng),減緩交期沖擊,。庫(kù)存控制策略精益庫(kù)存管理:借鑒JIT(JustinTime)原理,,按需采購(gòu),避免庫(kù)存積壓,,既能減少占用,,又能降低因庫(kù)存過(guò)剩帶來(lái)的交期不確定風(fēng)險(xiǎn)。智能化倉(cāng)儲(chǔ):引入物聯(lián)網(wǎng)技術(shù),,實(shí)現(xiàn)庫(kù)存的實(shí)時(shí)監(jiān)控與預(yù)警,,及時(shí)補(bǔ)給,確保生產(chǎn)線的連續(xù)性,,保障交期的準(zhǔn)確性,。三、設(shè)備運(yùn)維與技術(shù)培訓(xùn)設(shè)備運(yùn)行與維護(hù)預(yù)防性維護(hù):實(shí)施設(shè)備的定期檢修與保養(yǎng)制度,,提前發(fā)現(xiàn)并解決潛在故障,,減少因意外停機(jī)造成的交期損失。故障快速響應(yīng):組建技術(shù)團(tuán)隊(duì),,配備必要備件,,一旦發(fā)生設(shè)備故障,能夠迅速介入,,**生產(chǎn),,**小化交期影響。技術(shù)支持與技能培訓(xùn)技能升級(jí):**員工參加定期的培訓(xùn),,提升操作熟練度,,減少人為錯(cuò)誤,間接提升設(shè)備使用效率,,確保交期的穩(wěn)定性,。技術(shù)交流:搭建技術(shù)交流平臺(tái),鼓勵(lì)**員工分享實(shí)踐經(jīng)驗(yàn),,相互學(xué)習(xí),,共同提高解決問(wèn)題的能力,促進(jìn)生產(chǎn)效率的穩(wěn)步提升,。四,、人力資源管理人才調(diào)配與培訓(xùn)靈活調(diào)度:依據(jù)訂單需求和生產(chǎn)節(jié)拍,,動(dòng)態(tài)調(diào)整人員配置,避免人力資源閑置或短缺,,確保生產(chǎn)線**運(yùn)行,,交期得以保障。持續(xù)教育:注重員工的職業(yè)成長(zhǎng),。

如何在SMT加工中實(shí)現(xiàn)**的質(zhì)量檢驗(yàn)與測(cè)試在SMT加工領(lǐng)域,,**的質(zhì)量檢驗(yàn)與測(cè)試不僅是產(chǎn)品可靠性和一致性的基石,也是提升生產(chǎn)效能,、減少返工與廢品的關(guān)鍵所在,。本文旨在探討SMT加工中**質(zhì)控的**策略與實(shí)踐方法,為業(yè)內(nèi)同仁呈現(xiàn)一套***而實(shí)用的質(zhì)控框架,。一,、構(gòu)架***的質(zhì)量檢驗(yàn)計(jì)劃明晰檢驗(yàn)準(zhǔn)則標(biāo)準(zhǔn)界定:依據(jù)客戶需求與行業(yè)基準(zhǔn),詳述產(chǎn)品功能,、外觀,、尺寸、焊接質(zhì)量等多維指標(biāo),,確保每一項(xiàng)產(chǎn)品均達(dá)至預(yù)定標(biāo)準(zhǔn),。階段式檢驗(yàn)規(guī)劃分段控制:將檢驗(yàn)流程細(xì)分為來(lái)料檢驗(yàn)、制程檢驗(yàn)與成品檢驗(yàn)三大節(jié)點(diǎn),,確保生產(chǎn)全過(guò)程的質(zhì)量監(jiān)管無(wú)死角,。工具與方法匹配手段多樣:視具體檢驗(yàn)需求,靈活選用視覺(jué)檢測(cè),、自動(dòng)光學(xué)檢測(cè)(AOI),、X射線檢測(cè)(X-ray)等多種技術(shù)手段,以期精細(xì)捕獲各類潛在缺陷,。二,、優(yōu)化質(zhì)量檢驗(yàn)流程自動(dòng)化檢驗(yàn)設(shè)備引入效率躍遷:自動(dòng)化檢驗(yàn)設(shè)備如AOI系統(tǒng)與自動(dòng)測(cè)試裝備(ATE)的普及應(yīng)用,大幅提升了檢驗(yàn)效率與準(zhǔn)確率,,有力降低了人眼疲勞帶來(lái)的誤差,。流程標(biāo)準(zhǔn)化設(shè)計(jì)規(guī)范先行:創(chuàng)建標(biāo)準(zhǔn)化檢驗(yàn)流程,涵蓋檢驗(yàn)準(zhǔn)備,、執(zhí)行步驟,、異常記錄與結(jié)果分析全套環(huán)節(jié),確保檢驗(yàn)操作規(guī)范化,、系統(tǒng)化,。技能培訓(xùn)素質(zhì)提升:**檢驗(yàn)人員接受培訓(xùn),深化其對(duì)檢驗(yàn)標(biāo)準(zhǔn)的理解與操作技巧的掌握。在PCBA生產(chǎn)加工中,,公平貿(mào)易原則確保了交易公正和勞工權(quán)益,。

SMT加工中常見(jiàn)的質(zhì)量問(wèn)題有哪些在SMT(SurfaceMountTechnology,表面貼裝技術(shù))加工過(guò)程中,,由于涉及精密的操作和復(fù)雜的工藝鏈,,出現(xiàn)一定的質(zhì)量問(wèn)題在所難免。這些問(wèn)題可能源于物料,、設(shè)備、工藝設(shè)置或人為因素等多個(gè)方面,,如果不加以妥善控制,,會(huì)對(duì)產(chǎn)品的性能和可靠性造成嚴(yán)重影響。以下是SMT加工中常見(jiàn)的幾類質(zhì)量問(wèn)題:1.焊接不良(SolderDefects)焊接問(wèn)題是SMT加工中**為普遍的質(zhì)量**,,主要表現(xiàn)為:空焊(Non-wetting)/不潤(rùn)濕:焊錫未能完全浸潤(rùn)金屬表面,,通常是由于焊盤或焊錫合金的表面氧化或污染所致。橋接(Bridging):兩個(gè)或更多個(gè)不應(yīng)相連的焊點(diǎn)之間形成了焊錫橋梁,,通常由焊膏過(guò)多或印刷不均造成,。墓碑效應(yīng)(Tombstoning):貼裝的芯片元件一端抬起脫離焊盤,形似墓碑,,常見(jiàn)于輕小型雙端元件,。少錫(InsufficientSolder):焊點(diǎn)中的焊錫量不足以形成可靠的電氣連接,可能是焊膏量不足或焊接溫度不夠造成的,。多錫(ExcessSolder):焊點(diǎn)中含有過(guò)多的焊錫,,可能導(dǎo)致橋接或外形不符合規(guī)定。冷焊(ColdSolderJoints):焊點(diǎn)呈現(xiàn)粗糙,、無(wú)光澤的外觀,,表明焊錫沒(méi)有充分熔化,常常是因?yàn)楹附訙囟冗^(guò)低或者焊接時(shí)間太短,。2.元件放置錯(cuò)誤(ComponentPlacementErrors)錯(cuò)位,。在PCBA生產(chǎn)加工中,知識(shí)產(chǎn)權(quán)保護(hù)是技術(shù)創(chuàng)新和市場(chǎng)競(jìng)爭(zhēng)的重要保障,。江蘇質(zhì)量好的PCBA生產(chǎn)加工有優(yōu)勢(shì)

分銷渠道在PCBA生產(chǎn)加工中決定產(chǎn)品到達(dá)消費(fèi)者的途徑,。上海推薦的PCBA生產(chǎn)加工評(píng)價(jià)好

如何在SMT加工中攻克高故障率難題在SMT加工中,高故障率是制約產(chǎn)品質(zhì)量和生產(chǎn)效率的頑疾之一,,解決該問(wèn)題不僅能提升產(chǎn)品可靠性,,還能有效降低生產(chǎn)成本,進(jìn)而增強(qiáng)客戶滿意度,。本文旨在探討一套綜合性策略,,以助企業(yè)****SMT加工中的高故障率問(wèn)題。一,、精細(xì)鎖定故障源(一)故障診斷與分析根源追蹤:借助失效模式及影響分析(FMEA),、根本原因分析(RCA)等工具,,系統(tǒng)梳理故障案例,辨識(shí)深層次觸發(fā)因素,。(二)故障分類歸納類型區(qū)分:將故障分為焊接不良,、元件損傷、設(shè)計(jì)缺陷等類別,,便于針對(duì)性施策,。二、設(shè)計(jì)與布局優(yōu)化(一)設(shè)計(jì)規(guī)則核查合規(guī)確認(rèn):確保設(shè)計(jì)方案遵守行業(yè)標(biāo)準(zhǔn),,規(guī)避常見(jiàn)設(shè)計(jì)誤區(qū),。(二)熱管理改良散熱優(yōu)化:精細(xì)調(diào)節(jié)元件布局,增強(qiáng)散熱效果,,預(yù)防過(guò)熱損壞,。(三)信號(hào)完整性的提升路徑改善:優(yōu)化信號(hào)傳輸線路,減輕信號(hào)干擾,,提升通信質(zhì)量,。三、焊接工藝精進(jìn)(一)焊接工藝調(diào)優(yōu)參數(shù)調(diào)控:精心挑選焊接材料,,微調(diào)工藝參數(shù),,力求焊接穩(wěn)定可靠。(二)過(guò)程控制強(qiáng)化設(shè)備監(jiān)測(cè):定期檢修焊接設(shè)備,,保持其運(yùn)行在比較好狀態(tài),。(三)操作人員培訓(xùn)技能升級(jí):舉辦焊接技術(shù)培訓(xùn)課程,提升員工焊接技能與質(zhì)量意識(shí),。四,、檢測(cè)與測(cè)試體系升級(jí)。上海推薦的PCBA生產(chǎn)加工評(píng)價(jià)好

- 廣東性價(jià)比高的星閃模塊排行榜 2025-05-09

- 云南國(guó)產(chǎn)的星閃模塊有哪些 2025-05-09

- 山西國(guó)產(chǎn)的星閃模塊榜單 2025-05-09

- 湖北國(guó)產(chǎn)的星閃模塊怎么樣 2025-05-09

- 上海性價(jià)比高的星閃模塊哪里有 2025-05-09

- 浙江性價(jià)比高的星閃模塊排行榜 2025-05-08

- 廣東量產(chǎn)的星閃模塊哪里有 2025-05-08

- 浙江性價(jià)比高的星閃模塊推薦 2025-05-08

- 湖北性價(jià)比高的星閃模塊排行榜 2025-05-08

- 重慶國(guó)產(chǎn)的星閃模塊有優(yōu)勢(shì) 2025-05-08

- 徐州企業(yè)管理服務(wù)常見(jiàn)問(wèn)題 2025-05-09

- 鎮(zhèn)江特色網(wǎng)絡(luò)安全服務(wù) 2025-05-09

- 泰州立體化網(wǎng)絡(luò)系統(tǒng)集成項(xiàng)目規(guī)定 2025-05-09

- AI視覺(jué)缺陷識(shí)別技術(shù)識(shí)別供應(yīng)商 2025-05-09

- 濟(jì)南歷城區(qū)網(wǎng)絡(luò)推廣聯(lián)系人 2025-05-09

- 黔西南常規(guī)網(wǎng)站建設(shè)常見(jiàn)問(wèn)題 2025-05-09

- 蘇州電力測(cè)溫RFID讀寫器選型 2025-05-09

- 南京通用搜索引擎代運(yùn)營(yíng) 2025-05-09

- 河南有機(jī)蜂蜜以客為尊 2025-05-09

- 汕頭全封閉鑄鋁工控一體機(jī)解決方案 2025-05-09