口碑好的PCBA生產(chǎn)加工榜單

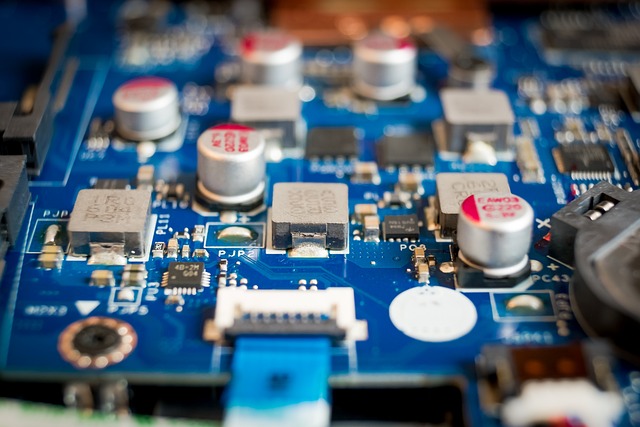

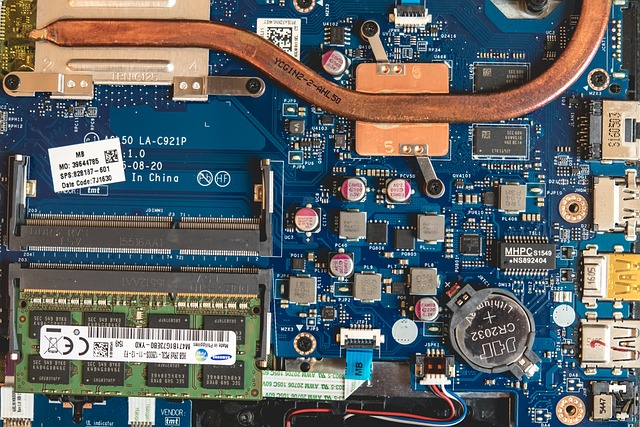

SMT加工中的可靠性試驗方法在SMT(SurfaceMountTechnology,,表面貼裝技術(shù))加工領(lǐng)域,,可靠性試驗猶如一道堅實的防線,,旨在***評估電路板在復(fù)雜多變環(huán)境中的穩(wěn)健表現(xiàn)與持久生命力,。本文將聚焦于幾種典型可靠性測試——溫度循環(huán)試驗、濕熱循環(huán)試驗,、振動沖擊試驗及靜電放電試驗,,逐一***其意義、流程與評判準(zhǔn)則,。溫度循環(huán)考驗:淬煉寒暑,,見證堅韌目標(biāo)定位:模擬極端氣溫變換,探究電路板耐溫邊界,。實驗流程:預(yù)設(shè)高低溫區(qū)間與循環(huán)輪次,。循環(huán)經(jīng)歷酷熱與嚴(yán)寒,觀測電路板性能波動,。數(shù)據(jù)采集,,記錄溫度轉(zhuǎn)換下的運作狀況。成果解讀:評估溫差沖擊下電路板的穩(wěn)定度與耐受極限,,確認(rèn)設(shè)計合理性,。濕熱循環(huán)磨礪:水汽交織,考驗抗蝕韌性意圖解析:模擬高濕高溫環(huán)境,,檢驗電路板防腐蝕能力,。測試步驟:設(shè)定濕熱箱內(nèi)溫濕度參數(shù)。連續(xù)暴露于濕熱環(huán)境中,,觀察腐蝕跡象,。監(jiān)測電路板在潮濕高溫條件下的功能性與完整性,。結(jié)果分析:量化評估電路板抵御濕熱侵蝕的效果,確保惡劣環(huán)境下的正常運轉(zhuǎn),。振動沖擊挑戰(zhàn):動蕩中求生存**訴求:重現(xiàn)運輸或使用情境下的震動與碰撞,,衡量電路板抗震性能。操作指南:設(shè)定特定頻率與振幅,,啟動振動臺。實施預(yù)定強度的撞擊測試,。高效的PCBA生產(chǎn)加工能提升產(chǎn)品競爭力,。口碑好的PCBA生產(chǎn)加工榜單

在小批量SMT加工中,,如何有效避免品質(zhì)隱憂,?在小批量SMT(SurfaceMountTechnology)加工中,確保產(chǎn)品質(zhì)量的連貫性和一致性是一項重大挑戰(zhàn),,尤其是在面對復(fù)雜多變的訂單需求時,。為了避免品質(zhì)隱憂,必須從多個維度出發(fā),,采取綜合性措施,,以下是幾大關(guān)鍵策略:1.精細(xì)化計劃與控制需求解析與預(yù)測:深入理解客戶需求,精細(xì)計算物料需求,,避免過度庫存或緊急補貨,。流程規(guī)范化:建立標(biāo)準(zhǔn)化的操作流程和指導(dǎo)書,確保每一步驟的執(zhí)行準(zhǔn)確無誤,。動態(tài)調(diào)整:靈活響應(yīng)生產(chǎn)變動,,如需求突增或變更,確保生產(chǎn)計劃的適時調(diào)整,。2.物料質(zhì)量管理供應(yīng)商甄選:與信譽良好的供應(yīng)商建立合作關(guān)系,,確保材料來源穩(wěn)定且質(zhì)量可控。物料檢驗:嚴(yán)格執(zhí)行物料入庫前的檢測,,防止不良物料流入生產(chǎn)線,。庫存管理:優(yōu)化庫存策略,避免長時間倉儲造成的材料老化或損傷,。3.工藝優(yōu)化技能培訓(xùn):定期為操作人員提供培訓(xùn),,提升技術(shù)水平和責(zé)任心。設(shè)備升級:采用高精度的貼片機和檢測設(shè)備,,如AOI系統(tǒng),,提升作業(yè)精度和檢測效率。參數(shù)調(diào)校:針對不同產(chǎn)品特性和材質(zhì),,精細(xì)調(diào)整焊接等關(guān)鍵工藝參數(shù),,確保產(chǎn)品一致性。4.質(zhì)量檢測全過程監(jiān)控:從物料到成品,實施多層次的質(zhì)量控制,,包括在線檢測和**終抽檢,。松江區(qū)大型的PCBA生產(chǎn)加工排行榜自動化生產(chǎn)線可提升PCBA加工的效率和一致性。

可回收物資被分離出來,,有害廢料得到妥善處置,。通過這前列程,比較大限度減少了廢棄物對環(huán)境的影響,。廢料回收體系:與回收機構(gòu)合作,,建立起完善的廢料回收網(wǎng)絡(luò),將廢舊金屬,、塑料等轉(zhuǎn)換為再生資源,,減輕了對原始資源的依賴。廢水治理技術(shù):采用**的廢水處理設(shè)施,,確保生產(chǎn)過程中產(chǎn)生的廢水達(dá)到**排放標(biāo)準(zhǔn),,有效避免水資源污染。四,、節(jié)能降耗——綠色轉(zhuǎn)型的關(guān)鍵設(shè)備優(yōu)化:更新為能效更高的SMT生產(chǎn)線,,包括節(jié)能型加熱設(shè)備、低能耗貼片機和LED照明系統(tǒng),,***降低了能源消耗,。工藝革新:改進SMT加工工藝,合理調(diào)控焊接參數(shù),,減少能源浪費,,提高能源利用率。管理體系:構(gòu)建節(jié)能管理制度,,加強能源使用的監(jiān)管與審計,,及時發(fā)現(xiàn)并整改能源浪費現(xiàn)象。五,、**包裝——綠色物流的***一環(huán)紙質(zhì)包裝:采用紙質(zhì)材料代替塑料,,不僅易于回收,且在自然界中易降解,,減輕了對環(huán)境的壓力,。生物降解材料:引入植物基生物塑料等新型包裝材料,它們在自然條件下能夠快速分解,,避免了傳統(tǒng)塑料造成的長期污染,。簡約設(shè)計:簡化包裝結(jié)構(gòu),減少包裝材料的使用量,,從而降低包裝廢料的生成,,促進物流鏈條的綠色化,。結(jié)語綜上所述。

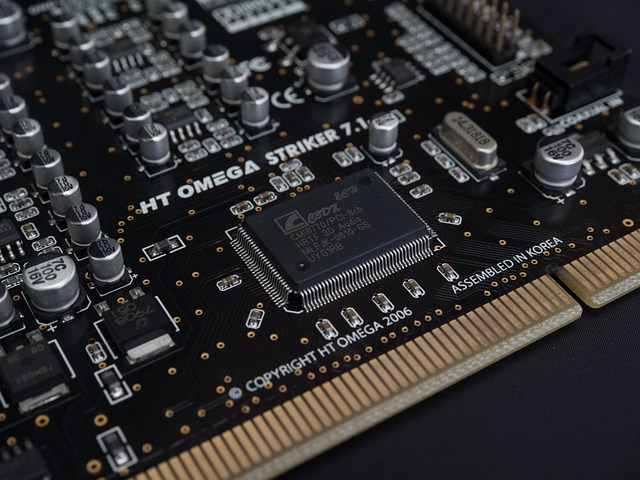

在SMT加工中如何實現(xiàn)無損檢測技術(shù)的應(yīng)用無損檢測技術(shù)(Non-DestructiveTesting,NDT)在SMT(SurfaceMountTechnology)加工中扮演著至關(guān)重要的角色,,它能在不損害產(chǎn)品的情況下,,精確評估電路板的完整性和功能性,確保產(chǎn)品質(zhì)量和可靠性,。本文將深入探討如何在SMT加工中有效運用無損檢測技術(shù),,以提升生產(chǎn)效率和產(chǎn)品質(zhì)量。一,、無損檢測技術(shù)概覽無損檢測技術(shù)是指一系列可在不損傷材料,、組件或系統(tǒng)的基礎(chǔ)上對其進行檢驗和評估的科學(xué)方法。在SMT加工中,,該技術(shù)被***用于探測潛在缺陷,,包括但不限于焊點問題、短路或開路等,。三大**技術(shù)包括X射線檢測(X-ray),、超聲波檢測(Ultrasonic)以及自動光學(xué)檢查(AutomaticOpticalInspection,AOI)。二,、X射線檢測:洞察內(nèi)部構(gòu)造,保障結(jié)構(gòu)健全X射線檢測堪稱一種極為有效的無損檢測手段,,尤其擅長探測SMT電路板內(nèi)部的微小缺陷。此技術(shù)能穿越表層障礙,,直擊內(nèi)部焊點和連線的真實情況,。通過解析高分辨率的X射線影像,,工程師能迅速定位焊接空洞、裂紋及其他可能導(dǎo)致電路失靈的**,,從而大幅提升產(chǎn)品的整體安全性和耐用性。三,、超聲波檢測:探查焊縫質(zhì)量,確保材料完好超聲波檢測技術(shù)通過發(fā)射高頻聲波并在材料內(nèi)部形成反射波,。你想過PCBA生產(chǎn)加工如何做到零缺陷嗎?

3.常用分析技術(shù)與工具體系視覺與微觀結(jié)構(gòu)分析直觀核查:借助肉眼或放大鏡直接觀察部件外觀瑕疵,。微觀影像:運用光學(xué)或掃描電子顯微鏡洞察細(xì)微構(gòu)造缺陷,。X光透檢:******內(nèi)部焊接質(zhì)量及封裝層隱秘異常,。電氣特性測試多功能計量:采用數(shù)字萬用表,、邏輯分析儀等設(shè)備評估電路聯(lián)通性及信號傳輸狀況,。熱效應(yīng)評估熱成像捕捉:依托紅外熱像技術(shù)追蹤局部過熱區(qū)域,。熱應(yīng)力模擬:通過加熱平臺再現(xiàn)工作溫度環(huán)境,,檢測熱穩(wěn)定性,。化學(xué)屬性探查成分分析:運用化學(xué)試劑揭露腐蝕,、氧化或污染跡象,。虛擬模型驗證計算機輔助設(shè)計(CAD):創(chuàng)建電路布局仿真模型,預(yù)演電氣性能,。軟件仿真:運行測試軟件,,評估系統(tǒng)兼容性與穩(wěn)定性。4.覆蓋領(lǐng)域與應(yīng)用前景失效分析貫穿SMT生產(chǎn)的全鏈條,,從原材料甄選,、生產(chǎn)工藝設(shè)定直至成品驗收階段皆可見其身影。通過深入剖析每一環(huán)節(jié)可能出現(xiàn)的失誤,,促使設(shè)計者與生產(chǎn)商不斷優(yōu)化作業(yè)流程,,保障終端用戶的滿意度,同時也為技術(shù)創(chuàng)新開辟道路,,促進整個電子行業(yè)的長足發(fā)展,。總之,,失效分析不僅是SMT加工中一項基礎(chǔ)而強大的質(zhì)控手段,,更是驅(qū)動產(chǎn)品迭代升級,、實現(xiàn)可持續(xù)經(jīng)營的重要引擎。伴隨技術(shù)革新與工具精進,,其在電子制造業(yè)的地位必將愈發(fā)凸顯,。PCBA生產(chǎn)加工需要哪些關(guān)鍵設(shè)備,?浦東新區(qū)PCBA生產(chǎn)加工OEM加工

PCBA生產(chǎn)加工,為智能產(chǎn)品賦能,??诒玫腜CBA生產(chǎn)加工榜單

如何在SMT加工中實現(xiàn)**的質(zhì)量檢驗與測試在SMT加工領(lǐng)域,**的質(zhì)量檢驗與測試不僅是產(chǎn)品可靠性和一致性的基石,,也是提升生產(chǎn)效能,、減少返工與廢品的關(guān)鍵所在。本文旨在探討SMT加工中**質(zhì)控的**策略與實踐方法,,為業(yè)內(nèi)同仁呈現(xiàn)一套***而實用的質(zhì)控框架,。一、構(gòu)架***的質(zhì)量檢驗計劃明晰檢驗準(zhǔn)則標(biāo)準(zhǔn)界定:依據(jù)客戶需求與行業(yè)基準(zhǔn),,詳述產(chǎn)品功能、外觀,、尺寸,、焊接質(zhì)量等多維指標(biāo),確保每一項產(chǎn)品均達(dá)至預(yù)定標(biāo)準(zhǔn),。階段式檢驗規(guī)劃分段控制:將檢驗流程細(xì)分為來料檢驗,、制程檢驗與成品檢驗三大節(jié)點,確保生產(chǎn)全過程的質(zhì)量監(jiān)管無死角,。工具與方法匹配手段多樣:視具體檢驗需求,,靈活選用視覺檢測、自動光學(xué)檢測(AOI),、X射線檢測(X-ray)等多種技術(shù)手段,,以期精細(xì)捕獲各類潛在缺陷。二,、優(yōu)化質(zhì)量檢驗流程自動化檢驗設(shè)備引入效率躍遷:自動化檢驗設(shè)備如AOI系統(tǒng)與自動測試裝備(ATE)的普及應(yīng)用,,大幅提升了檢驗效率與準(zhǔn)確率,有力降低了人眼疲勞帶來的誤差,。流程標(biāo)準(zhǔn)化設(shè)計規(guī)范先行:創(chuàng)建標(biāo)準(zhǔn)化檢驗流程,,涵蓋檢驗準(zhǔn)備、執(zhí)行步驟,、異常記錄與結(jié)果分析全套環(huán)節(jié),,確保檢驗操作規(guī)范化,、系統(tǒng)化。技能培訓(xùn)素質(zhì)提升:**檢驗人員接受培訓(xùn),,深化其對檢驗標(biāo)準(zhǔn)的理解與操作技巧的掌握,。口碑好的PCBA生產(chǎn)加工榜單

- 浦東新區(qū)好的PCBA生產(chǎn)加工貼片廠 2025-06-13

- 山西量產(chǎn)的星閃模塊哪里有 2025-06-13

- 上海綜合的PCBA生產(chǎn)加工哪里有 2025-06-13

- 閔行區(qū)怎么選擇SMT貼片加工加工廠 2025-06-13

- 浙江新的SMT加工廠貼片廠 2025-06-13

- 性價比高SMT貼片加工評價好 2025-06-13

- 寶山區(qū)新型的SMT貼片加工排行 2025-06-13

- 安徽高效的SMT貼片加工有哪些 2025-06-13

- 奉賢區(qū)高效的SMT貼片加工貼片廠 2025-06-13

- 優(yōu)勢的PCBA生產(chǎn)加工哪里找 2025-06-13

- 杭州21寸液晶屏翻轉(zhuǎn)機廠家 2025-06-13

- 越城區(qū)墨倉式打印機租賃市場價 2025-06-13

- 廣州市白云區(qū)電視機頂盒服務(wù) 2025-06-13

- 天津帶電池消費機 2025-06-13

- 寶山區(qū)通用小程序開發(fā) 2025-06-13

- 湖北P1053360-019ZEBRA斑馬熱敏打印機 2025-06-13

- 寧夏辦公配置電腦活動設(shè)備租賃費用是多少 2025-06-13

- 浦東新區(qū)好的PCBA生產(chǎn)加工貼片廠 2025-06-13

- 伊春智能化自媒體營銷推廣 2025-06-13

- 長寧區(qū)定制系統(tǒng)建模軟件圖片 2025-06-13