自動化燒結爐功能

為了保證粉末壓坯在燒結過程中的一系列復雜反應,,如脫蠟(去除潤滑劑或成形劑)、還原,、合金化以及組織轉變等能夠順利進行,,燒結爐的操作參數(shù)和結構設計都需達到極高的精度和功能性。在燒結過程中,,燒結溫度,、保護氣氛、壓坯的傳送方式,、加熱和冷卻速度等都需要進行嚴格的控制,。這些參數(shù)的精確調控,對于獲得高質量,、高性能的燒結產品至關重要,。因此,燒結爐在結構設計上需滿足一系列特殊要求,。首先,,為了有效去除壓坯中的潤滑劑,燒結爐應配備完善的脫蠟裝置,,也被稱為脫蠟帶,。其次,燒結爐必須具備良好的氣密性,,以隔絕爐外空氣,,并確保爐內保護氣氛的暢通無阻。此外,,爐內的各段溫度應可**控制,,且燒結氣氛可根據(jù)需要進行調整,以滿足不同材料的燒結要求,。***,,為了防止燒結后的零件在冷卻過程中發(fā)生氧化,燒結爐還應配備快速冷卻裝置,,能夠在不破壞零件性能的前提下,,迅速將零件冷卻至出爐溫度。 高溫燒結的完美工具,,麟能科技讓新材料制造更簡單,。自動化燒結爐功能

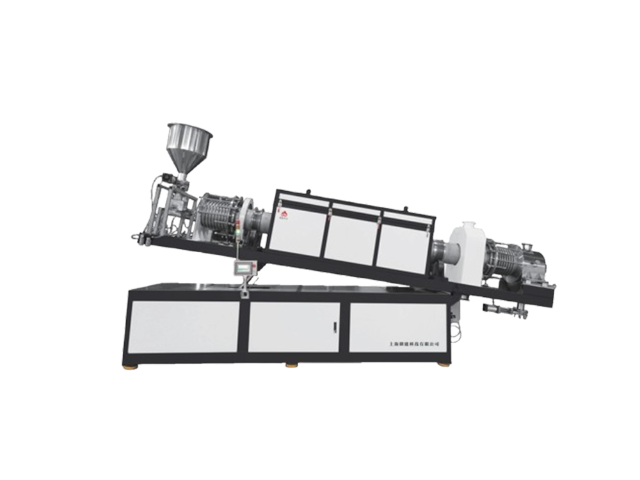

推桿式燒結爐技術是一種重要的熱處理技術,,廣泛應用于粉末冶金、陶瓷等領域,。以下是對其優(yōu)缺點的簡要介紹:優(yōu)點:高效性:推桿式燒結爐采用全自動連續(xù)式作業(yè)方式,,通過液壓推桿系統(tǒng)快速推送材料,顯著提高生產效率,。精確控溫:配備先進的PID智能儀表控溫系統(tǒng),實現(xiàn)閉環(huán)控制,,確保爐溫精確穩(wěn)定,。氣氛可控:氣氛控制系統(tǒng)可根據(jù)工藝要求調節(jié)保護氣氛的流量,滿足多種燒結需求,。安全可靠:設備設有加熱超溫,、傳動過載、氣氛欠壓等報警系統(tǒng),,保障設備及操作安全,。缺點:能源浪費:料盤在反復進爐加熱和出爐冷卻過程中,可能會浪費一定的能源,。適應性差:當需要燒結不同品種的零件且技術要求不同時,,可能需要將原有的爐料全部推出,導致工藝變動適應性較差,。加熱不均:受爐膛結構和加熱方式影響,,可能存在加熱不均勻的情況,影響燒結制品的質量穩(wěn)定性,。綜上所述,,推桿式燒結爐技術具有諸多優(yōu)點,但也存在一些不足,。在實際應用中,,需要根據(jù)具體需求綜合考慮其優(yōu)缺點,并采取相應的改進措施以提高燒結效率和制品質量,。 上海工業(yè)燒結爐怎么用高效節(jié)能的同時確保高精度,,麟能科技燒結爐讓您放心使用。

燒結爐是材料加工領域的重要設備,,其結構設計對于確保燒結過程的順利進行和燒結質量至關重要,。以下是燒結爐結構的簡要介紹:燒結爐的主體部分通常由爐殼、爐膛和加熱元件組成,。爐殼是燒結爐的外層結構,,通常由**度、耐高溫的材料制成,,以保護爐膛和加熱元件免受外界環(huán)境的干擾,。爐膛則位于爐殼內部,,是放置待燒結材料的空間,通常由耐高溫,、耐腐蝕的材料制成,,以確保在高溫下能夠保持穩(wěn)定。加熱元件是燒結爐的關鍵部分,,用于提供高溫熱源,,使爐膛內的材料達到所需的燒結溫度。加熱元件通常由電阻絲,、電熱管或感應加熱線圈等組成,,加熱方式多樣,可根據(jù)不同的材料和燒結工藝需求進行選擇,。此外,,燒結爐還配備了溫度控制系統(tǒng)、氣氛控制系統(tǒng)和排氣系統(tǒng)等輔助設備,。溫度控制系統(tǒng)用于精確控制爐膛內的溫度,,確保燒結過程的穩(wěn)定性和準確性。氣氛控制系統(tǒng)則用于調節(jié)爐膛內的氣氛,,以滿足不同材料和燒結工藝的需求,。排氣系統(tǒng)則用于在燒結過程中排除爐膛內的有害氣體,保持爐膛內的清潔和穩(wěn)定,。綜上所述,,燒結爐的結構設計充分考慮了材料燒結過程中的各種需求,為制備高性能,、高質量的材料提供了有力支持,。

在粉末冶金零件的大規(guī)模生產中,為了確保燒結零件的高質量和燒結爐的持久耐用,,燒結爐的配置必須包括燒結氣氛輸送管以及冷卻水降溫裝置,。這兩項配置對于維護燒結過程的穩(wěn)定性和安全性至關重要。燒結氣氛輸送管配置通常包括兩種氣源的管道,,這種設計的主要目的是為了保證在一種氣體管道出現(xiàn)故障或中斷時,,另一種氣體能夠迅速替代,從而避免由于氣體供應中斷導致的燒結質量問題或爐子損壞,。這種雙氣源設計不僅提高了生產的靈活性,,也增強了設備的可靠性。同時,,冷卻水降溫裝置也是燒結爐不可或缺的一部分,。在燒結過程中,爐內溫度極高,,如果沒有有效的冷卻系統(tǒng),,不僅會影響燒結零件的質量,,還會對燒結爐本身造成嚴重的熱損傷。冷卻水降溫裝置通過循環(huán)流動的水來吸收和帶走爐體的熱量,,從而保持爐體的溫度在一個合理的范圍內,,確保燒結過程的正常進行。綜上所述,,燒結氣氛輸送管配置和冷卻水降溫裝置是燒結爐在生產粉末冶金零件時必不可少的配置,。它們不僅有助于提高燒結零件的質量,還能延長燒結爐的使用壽命,,降低生產成本,,是粉末冶金生產中不可或缺的重要設備。 創(chuàng)新技術加持,,麟能科技燒結爐讓熱處理更加高效可靠。

連續(xù)式燒結爐技術是一種重要的工業(yè)技術,,廣泛應用于鋼鐵制造,、粉末冶金、陶瓷及新材料等領域,。以下是對連續(xù)式燒結爐技術的簡要介紹:連續(xù)式燒結爐通過其獨特的結構設計,,實現(xiàn)了原料的連續(xù)進料和產品的連續(xù)出料,顯著提高了生產效率,。該技術采用先進的加熱系統(tǒng),,如電阻加熱、感應加熱等,,能夠迅速將爐內溫度提升至所需的高溫范圍,,確保燒結過程的順利進行。在燒結過程中,,連續(xù)式燒結爐通過精確的溫控系統(tǒng)和氣氛控制系統(tǒng),,能夠嚴格控制爐內的溫度和氣氛,以滿足不同材料和燒結工藝的需求,。同時,,其高效的排氣系統(tǒng)能夠及時排除爐內的有害氣體,保持爐內的清潔和穩(wěn)定,。此外,,連續(xù)式燒結爐技術還具有熱效率高、能源消耗低,、環(huán)境污染小等優(yōu)點,。它采用先進的熱能回收系統(tǒng),將煙氣中的高溫熱能回收利用,,實現(xiàn)了能源的再生利用,,降低了能源消耗和成本,。同時,通過控制煙氣中的有害物質排放,,減少了環(huán)境污染,。總的來說,,連續(xù)式燒結爐技術以其高效率,、高質量、低能耗和環(huán)保等優(yōu)點,,在現(xiàn)代工業(yè)生產中發(fā)揮著重要作用,。 麟能科技燒結爐,溫控精確,,助力企業(yè)邁向生產新高度,。浙江連續(xù)式燒結爐型號

提供全套燒結解決方案,麟能科技讓熱處理更加高效智能,。自動化燒結爐功能

燒結爐作為熱處理領域的關鍵設備,,在工業(yè)生產中具有***的應用,其優(yōu)缺點如下:優(yōu)點:高溫環(huán)境:燒結爐能夠提供高溫環(huán)境,,通??蛇_到上千攝氏度的高溫,適用于各種材料的燒結制備過程,。氣氛可控:燒結爐內的氣氛可以根據(jù)工藝需求進行精確控制,,如真空、惰性氣體等,,以避免材料在燒結過程中的氧化和污染,。高效節(jié)能:現(xiàn)代燒結爐通常采用先進的加熱技術和熱效率高的材料,能夠比較大限度地利用能源,,降低能耗,。適用性廣:燒結爐可用于多種材料的燒結,如陶瓷,、金屬粉末冶金,、高溫合金等,具有***的適用性,。缺點:設備投資大:高性能的燒結爐通常需要大量的資金投入,,對中小企業(yè)而言可能構成一定的經濟壓力。維護成本高:燒結爐在高溫,、高壓,、高真空等極端條件下工作,對設備的維護和保養(yǎng)要求較高,,維護成本也相對較高,。操作復雜:燒結爐的操作過程相對復雜,,需要專業(yè)人員進行操作和維護,對操作人員的技能水平有一定要求,。生產效率受限:對于某些間歇式燒結爐而言,,生產效率可能受到一定限制,因為每次燒結的批次可能較小,,且需要等待冷卻后才能取出產品,。 自動化燒結爐功能

- 江蘇1100℃高溫爐怎么用 2025-04-23

- 安徽哪些真空爐熔煉爐 2025-04-23

- 山東自動化燒結爐訂做價格 2025-04-23

- 常規(guī)高溫爐銷售廠家 2025-04-23

- 自動化燒結爐功能 2025-04-23

- 福建連續(xù)式高溫爐價位 2025-04-23

- 福建1700℃高溫爐價位 2025-04-23

- 批量處理高溫爐批發(fā)廠家 2025-04-23

- 江蘇批量處理高溫爐常見問題 2025-04-23

- 江西氣氛控制高溫爐使用方法 2025-04-23

- anti Flag免疫沉淀磁珠應用 2025-04-23

- Roche膠原酶注意事項 2025-04-23

- 哪里有通用試劑售后服務 2025-04-23

- 梅州掃碼共享陪護床廠家 2025-04-23

- 鄭州景點共享兒童游樂車廠商 2025-04-23

- 河南實驗分析儀器 2025-04-23

- 遼寧奧索智能假肢 2025-04-23

- 杭州家用中頻止鼾器廠家報價 2025-04-23

- 漳州顧家太空艙按摩椅 2025-04-23

- 廣東國產活細胞成像分析系統(tǒng)廠家批發(fā)價 2025-04-23