嘉定區(qū)微通道換熱器服務至上

微結構反應器(簡稱微反應器)是重要的微化工設備之一,,是實現化工過程微小型化的裝備,。在微化工過程中微反應器擔負起了完成反應過程、提高反應收率,、控制產物形貌以及提升過程安分離回收難度和成本,、減少過程污染等具有重要的意義,。針對不同過程特點開發(fā)出的微反應器不僅形式多樣,其配套的工藝技術也與傳統(tǒng)化工過程存在一定區(qū)別,,利用集成化的微反應系統(tǒng)可以實現過程的耦合,,因此微反應技術的發(fā)展也同時帶動了化工工藝的進步。微反應器起源于20世紀90年代,,21世紀初葉是微尺度反應技術的快速發(fā)展期,。創(chuàng)闊科技也在基礎研究方面,隨著對微尺度多相流動,、分散,、聚并研究的不斷深入,微反應器內多相流型,,分散尺度調控機制以及微分散體系的大批量制備規(guī)律等問題逐漸被人們深入理解,。基于微反應器內微小的流體分散尺度,、極大的相間接觸面積等特點可以有效強化相間傳質和混合過程,,從而為反應過程的強化奠定基礎。研究結果表明,,利用微反應器能夠有效強化受傳遞或混合控制的化學反應過程,而這類過程在傳統(tǒng)的反應裝置內往往難以精確控制,,極易產生局部熱點,、濃度分布不均、短路流和流動死區(qū)等問題,,微反應器具有的高效混合和快速傳遞性能是解決這些問題的重要手段,。微通道通過各向異性的蝕刻過程可完成加工新型換熱器。嘉定區(qū)微通道換熱器服務至上

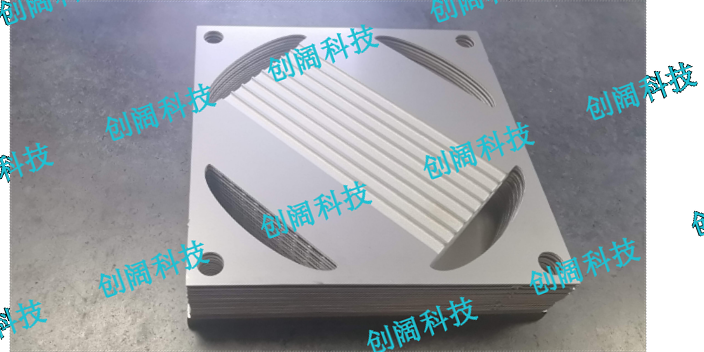

微通道換熱器

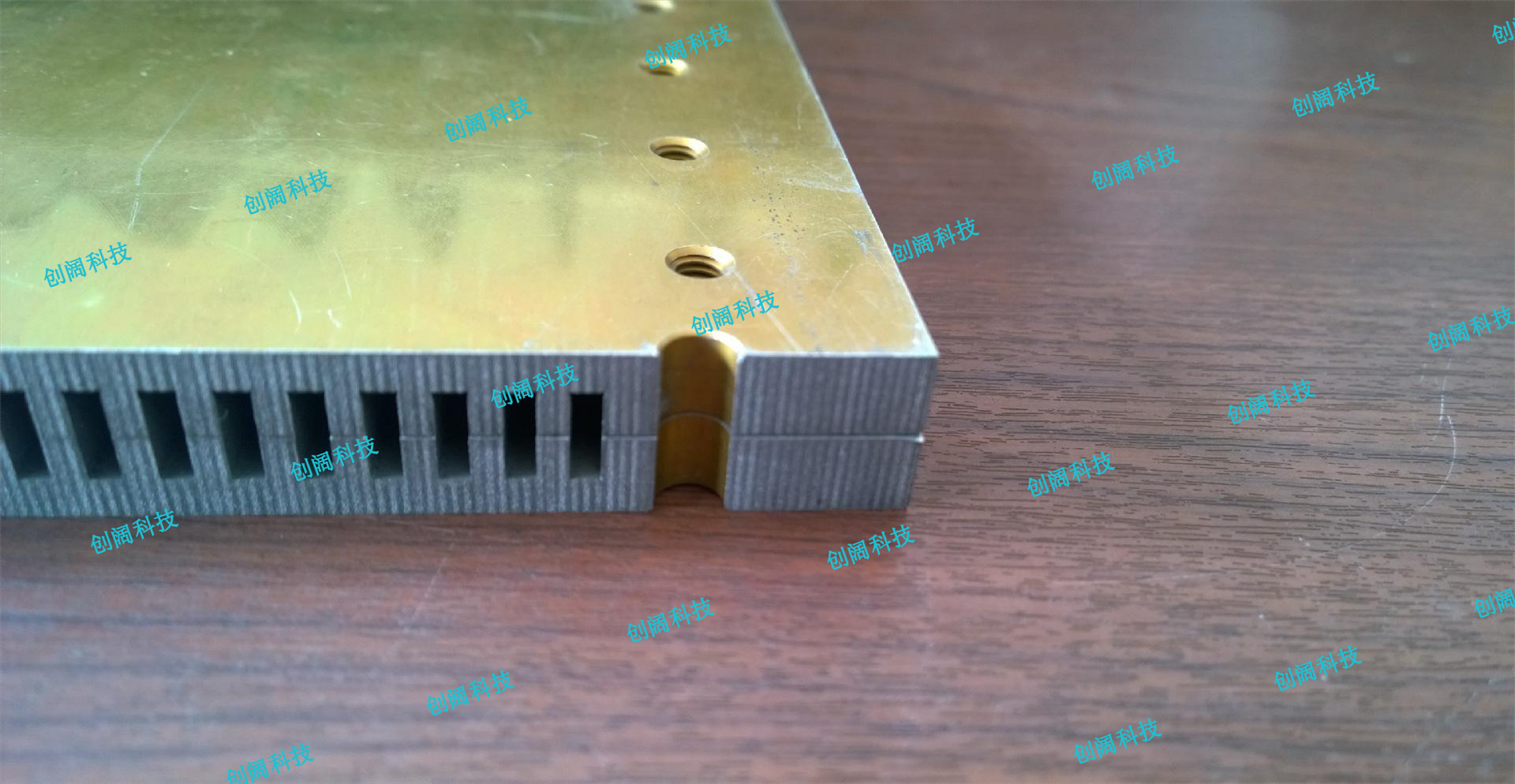

創(chuàng)闊科技使用的真空擴散焊是一種固態(tài)連接方法,,是在一定溫度和壓力下使待焊表面發(fā)生微小的塑性變形實現大面積的緊密接觸,,并經一定時間的保溫,通過接觸面間原子的互擴散及界面遷移從而實現零件的冶金結合,。擴散焊大致可分為三個階段:第一階段為初始塑性變形階段,。在高溫和壓力下,粗糙表面的微觀凸起首先接觸,并發(fā)生塑性變形,,實際接觸面積增加,,并伴隨表面附著層和氧化膜的破碎,使界面實現緊密接觸,,形成大量金屬鍵,,為原子的擴散提供條件。第二階段為界面原子的互擴散和遷移,。在連接溫度下,,原子處于較高的活躍狀態(tài),待焊表面變形形成的大量空位,、位錯和晶格畸變等缺陷,,使得原子擴散系數增加。此外,,此階段還伴隨著再結晶的發(fā)生,,以實現更加牢固的冶金結合和界面孔洞的收縮及消失。第三階段為界面及孔洞的消失,。該階段原子繼續(xù)擴散使原始界面和孔洞完全消失,,達到良好的冶金結合。其優(yōu)點可歸納為以下幾點:(1)接頭性能優(yōu)異,。擴散焊接頭強度高,,真空密封性好,質量穩(wěn)定,。對于同質材料,,焊接接頭的微觀組織及性能與母材相似,且母材在焊后其物理,、化學性能基本不發(fā)生改變,。(2)焊接變形小。擴散連接是一種固相連接技術,,焊接過程中沒有金屬的熔化和凝固,。鄭州鋁合金微通道換熱器換熱器多結構置換,加工制作創(chuàng)闊科技來完成,。

創(chuàng)闊能源科技微通道加工材質的選擇在低介質流量時,熱阻控制區(qū)為低熱導率區(qū),。因此低熱導率材料換熱器(如玻璃)的換熱效率要明顯高于諸如金屬等具高熱導率的換熱器。在高介質流量時,對于結構參數一定的換熱器,隨操作流量的增加,導熱熱阻對換熱效率的影響逐漸增強,高效換熱區(qū)也向高熱導率方向移動,換熱器材料可用熱導率相對較低的金屬材料(如不銹鋼),。Bier等對錯流式微通道換熱器內氣-氣換熱特性進行了數值分析和實驗研究,結果表明,不銹鋼微通道換熱器的換熱效率高于銅微換熱器,。

創(chuàng)闊科技,致力于微通道換熱器(可達微米級,,目前處于國內地位),、擴散焊板翅式換熱器(適用于銅、不銹鋼、鈦等多種材料,,此技術填補了國內空白)及緊湊集成式系統(tǒng)的技術開發(fā),、研制銷售。公司產品主要采用擴散結合工藝,,其優(yōu)勢是緊湊度高,、熱阻較小、換熱效率高,、體積小,、強度高,主要用于航空,、航天,、電子、艦船,、導彈等高精尖領域,。公司認真領悟貫徹國家提出的軍民融合發(fā)展的戰(zhàn)略要求,落實“民為,,以軍促民”的發(fā)展思路,,配置質量資源,按照產品研制要求,,積極拓展產品市場,,努力為國家**事業(yè)做出貢獻。創(chuàng)闊科技通過精密微加工技術在高熱導率的薄片材料上加工出微尺度流道(幾微米到幾百微米),,多層薄片疊加在一起形成換熱芯體,,并通過擴散結合焊接形成一體結構。換熱器內部通常為冷,、熱兩種流體,,熱量經過微尺度通道壁面相互傳導,進行升溫,、降溫,。由于微通道尺寸微小,極大地增加了流體的擾動和換熱面積,,可以提高換熱器的緊湊程度。優(yōu)點:耐高溫,、耐高壓,、耐腐蝕、高緊湊度,、高可靠性等,。微通道換熱器部件加工創(chuàng)闊科技。

兩者分別了兩種典型的液相混合方式,前者采用靜態(tài)混合方式,,即將流體反復分割合并以縮短擴散路徑,,而后者采用流體動力學集中方法,即多個進料微通道呈扇形分布,,集中匯入一個狹窄的微通道,,通過液體的擴散作用迅速混合。而英國Hull大學則設計了一種T形液液相微反應器,,該微反應器大的特點是用電滲析(electro–osmoticflow)法輸送流體,,如圖所示:它由底板和蓋板兩部分組成,兩部分用退火法焊接在一起,。底板上蝕刻的微通道呈T形狀,,其中一條微通道裝有金屬催化劑。蓋板上有A,、B和C共3個直徑為2mm的圓柱形容器與微孔道連通,,用于貯存反應物和產物。微化工反應器,,混合反應器設計加工制作創(chuàng)闊科技,。松江區(qū)PCHE應用微通道換熱器

創(chuàng)闊科技制作微結構,微通道換熱器,,也可以根據需要設計制作,。嘉定區(qū)微通道換熱器服務至上

氣液反應的速率和轉化率等往往取決于氣液兩相的接觸面積。這兩類氣液相反應器氣液相接觸面積都非常大,,其內表面積均接近20000m2/m3,,比傳統(tǒng)的氣液相反應器大一個數量級?!皠?chuàng)闊科技”“創(chuàng)闊科技”氣液固三相反應在化學反應中也比較常見,,種類較多,在大多數情況下固體為催化劑,,氣體和液體為反應物或產物,,美國麻省理工學院發(fā)展了一種用于氣液固三相催化反應的微填充床反應器,其結構類似于固定床反應器,,在反應室(微通道)中填充了催化劑固定顆粒,,氣相和液相被分成若干流股,再經管匯到反應室中混合進行催化反應,。麻省理工學院還嘗試對該微反應器進行“放大”,,將10個微填充床反應器并聯(lián)在一起,在維持產量不變的情況下,,大大減小了微填充床反應器的壓力降,?!皠?chuàng)闊科技”氣液固三相催化微反應器-充填活性炭催化劑的微填充床反應器“創(chuàng)闊科技”氣液固三相催化微反應器-并聯(lián)微填充床反應器系統(tǒng)“創(chuàng)闊科技”“創(chuàng)闊科技”電化學微反應器屬于液相微反應器,而光化學微反應器其反應物既有液相也有氣相的,,由于它們都有其特殊性,,故不能簡單的劃為液相微反應器或氣相微反應器,而應單獨列為一類,。嘉定區(qū)微通道換熱器服務至上

- 嘉定區(qū)微通道換熱器服務至上 2025-06-25

- 浦東新區(qū)電子芯片微通道換熱器 2025-06-25

- 緊湊型多結構微通道換熱器技術指導 2025-06-25

- 黃浦區(qū)微通道換熱器生產廠家 2025-06-25

- 虹口區(qū)不銹鋼微通道換熱器 2025-06-25

- 奉賢區(qū)換熱器微通道換熱器 2025-06-25

- 崇明區(qū)真空擴散焊接加工 2025-06-24

- 噴油濾網真空擴散焊接誠信合作 2025-06-24

- 成都創(chuàng)闊科技真空擴散焊接 2025-06-24

- 陜西微通道換熱器生產廠家 2025-06-24

- 河南大型防爆卷揚機生產商 2025-06-25

- 沙坪壩區(qū)鍍鉻輥哪家好 2025-06-25

- 張家港安裝光柵尺哪家強 2025-06-25

- 東城區(qū)不銹鋼熱風隧道爐非標定制 2025-06-25

- 河北全自動穿孔機廠家 2025-06-25

- 智能機械性能檢測類型 2025-06-25

- 池州礦山開采輸送設備 2025-06-25

- 化工行業(yè)高架庫費用 2025-06-25

- 購買防爆加濕機哪個好 2025-06-25

- 西安大型固液分離機 2025-06-25