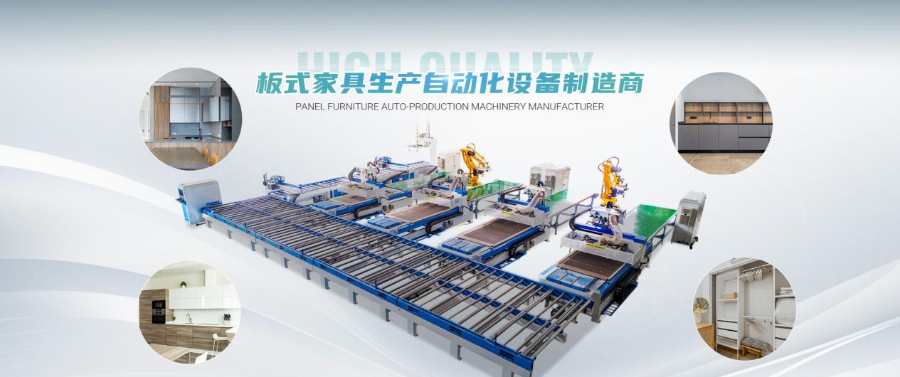

上海板式智能加工中心門板生產(chǎn)線廠家直銷

傳統(tǒng)的板材加工流程嚴(yán)重依賴人工,從板材的搬運(yùn)、排版到切割,,每個(gè)環(huán)節(jié)都需要大量的人力投入,,這不僅導(dǎo)致人工成本居高不下,還容易受到人為因素的影響,,出現(xiàn)效率低下,、質(zhì)量不穩(wěn)定等問(wèn)題。大板套裁門板生產(chǎn)線的誕生,,為家具企業(yè)解決這一難題提供了有效的途徑,。首先,自動(dòng)上料系統(tǒng)的應(yīng)用徹底改變了板材搬運(yùn)的方式,。它如同一位不知疲倦且精細(xì)高效的 “智能搬運(yùn)工”,,能夠快速、準(zhǔn)確地將板材搬運(yùn)至生產(chǎn)線的指定位置,。以一家規(guī)模中等的家具制造企業(yè)為例,,在采用該生產(chǎn)線之前,每天*板材搬運(yùn)這一項(xiàng)工作,,就需要投入 5 名工人,,耗費(fèi)近 8 小時(shí)工時(shí)。而引入生產(chǎn)線之后,,上料環(huán)節(jié)只需安排 1 名工人進(jìn)行監(jiān)控即可,,耗時(shí)大幅縮減至不足 1 小時(shí)。經(jīng)核算,,上料環(huán)節(jié)的人力成本便降低了 80% 以上,。其次,在排版與切割環(huán)節(jié),,智能排版功能和精細(xì)切割系統(tǒng)的配合,,減少了對(duì)人工排版和切割的依賴。智能排版功能能夠快速生成比較好切割方案,,精細(xì)切割系統(tǒng)保證切割的高精度,,無(wú)需人工進(jìn)行復(fù)雜的計(jì)算和操作。此外,,自動(dòng)分揀系統(tǒng)按照預(yù)設(shè)規(guī)則對(duì)切割完成的板材進(jìn)行快速分類,,減少了人工分揀所需的人力投入。綜合各個(gè)環(huán)節(jié),大板套裁門板生產(chǎn)線為企業(yè)節(jié)省的人工成本高達(dá) 50%,,極大地減輕了企業(yè)的運(yùn)營(yíng)負(fù)擔(dān),。高速數(shù)控裁板鋸25秒完成整張大板切割,門板生產(chǎn)效率提升55%,。上海板式智能加工中心門板生產(chǎn)線廠家直銷

實(shí)木門板生產(chǎn)線專注于打造**,、天然質(zhì)感的門板產(chǎn)品。首先精選質(zhì)量實(shí)木原木,,如胡桃木,、櫻桃木等,這些木材需經(jīng)過(guò)嚴(yán)格篩選,,確保無(wú)蟲蛀,、無(wú)裂縫、質(zhì)地均勻,。原木經(jīng)切割成合適板材后,,進(jìn)入干燥窯進(jìn)行干燥處理,通過(guò)精細(xì)控制溫度和濕度,,將木材含水率穩(wěn)定在 8% - 12%,,防止后期變形開裂。接著進(jìn)行刨光工序,,使用高精度刨床將板材表面刨平,,達(dá)到光滑如鏡的效果。然后依據(jù)設(shè)計(jì)圖紙,,運(yùn)用雕刻機(jī)進(jìn)行復(fù)雜圖案雕刻,,展現(xiàn)獨(dú)特藝術(shù)魅力。完成雕刻后進(jìn)行打磨,,從粗砂紙到細(xì)砂紙逐步打磨,,使門板觸感細(xì)膩。***進(jìn)行涂裝,,選用環(huán)保水性漆,,經(jīng)過(guò)多道噴涂、晾干工序,,賦予門板亮麗色澤與良好防護(hù)性能,,成品實(shí)木門板散發(fā)自然氣息,彰顯***,。湖北木工機(jī)械全自動(dòng)化門板生產(chǎn)線大板套裁生產(chǎn)線集成開料、封邊,、鉆孔工序,,單線日產(chǎn)能達(dá)1000扇定制門板。

吸塑門板生產(chǎn)線是生產(chǎn)時(shí)尚美觀吸塑門板的重要設(shè)備。生產(chǎn)之初,,選用中密度纖維板(MDF)作為基材,,這種板材具有良好的平整度和可加工性。首先對(duì) MDF 板進(jìn)行切割,、銑型,,加工出所需形狀和尺寸。然后對(duì)板材表面進(jìn)行打磨處理,,使其光滑平整,,為后續(xù)吸塑工序做好準(zhǔn)備。接著將熱塑性塑料薄膜,,如 PVC 膜,,覆蓋在板材表面,通過(guò)真空吸塑機(jī),,在高溫高壓環(huán)境下,,使塑料膜緊密貼合在板材表面,形成各種精美的圖案和紋理,。吸塑完成后,,對(duì)門板邊緣進(jìn)行修邊處理,去除多余塑料膜,,并進(jìn)行封邊,,提升門板整體美觀度與密封性。經(jīng)質(zhì)量檢測(cè),,包括表面質(zhì)量,、膜與板材貼合度等檢測(cè)合格后,吸塑門板即可包裝出廠,,廣泛應(yīng)用于櫥柜,、衣柜等家具領(lǐng)域。

生態(tài)門板生產(chǎn)線注重生產(chǎn)環(huán)保,、健康的門板產(chǎn)品,。生產(chǎn)原料多采用可回收、可再生材料,,如竹纖維,、秸稈纖維等,搭配環(huán)保型粘合劑,。首先將這些纖維材料進(jìn)行粉碎,、篩選,確保粒度均勻,。然后與粘合劑按比例混合攪拌,,制成纖維混合物料。通過(guò)熱壓工藝,將纖維混合物料在高溫高壓下壓制成為板材,,在壓制過(guò)程中可根據(jù)需求添加防潮層,、防蟲層等功能性材料。板材成型后進(jìn)行切割,、砂光等加工,,使其尺寸精細(xì)、表面光滑,。接著進(jìn)行表面裝飾,,可采用三聚氰胺飾面紙、天然木皮等環(huán)保材料貼面,。***經(jīng)嚴(yán)格質(zhì)量檢測(cè),,包括甲醛釋放量、物理性能等檢測(cè)項(xiàng)目,,符合生態(tài)環(huán)保標(biāo)準(zhǔn)的生態(tài)門板即可進(jìn)入市場(chǎng),,深受追求綠色家居消費(fèi)者的喜愛。人機(jī)協(xié)作工位提升裝配效率3倍,,降低勞動(dòng)強(qiáng)度,。

生產(chǎn)效率決定著企業(yè)的訂單承接能力與市場(chǎng)響應(yīng)速度。大板套裁門板生產(chǎn)線在提升家具行業(yè)生產(chǎn)效率,。以往,,傳統(tǒng)的門板生產(chǎn)流程中,板材上料,、切割,、銑型等工序需人工逐一操作,工序銜接緩慢,,工人勞動(dòng)強(qiáng)度大且易疲勞,,導(dǎo)致生產(chǎn)效率低下。大板套裁門板生產(chǎn)線集成自動(dòng)上料系統(tǒng),,能快速,、精細(xì)地將大板輸送至加工區(qū)域,配合多工位聯(lián)動(dòng)的高速切割與銑型設(shè)備,,各工序并行作業(yè),。如在生產(chǎn)一款常見的平板式門板時(shí),傳統(tǒng)生產(chǎn)方式一天多能生產(chǎn) 200 塊,,而大板套裁門板生產(chǎn)線依靠高效的自動(dòng)化流程,,一天可生產(chǎn) 500 - 600 塊,生產(chǎn)效率提升近 2 - 3 倍,。并且,,生產(chǎn)線的智能化控制系統(tǒng)能實(shí)時(shí)監(jiān)控生產(chǎn)進(jìn)度,,及時(shí)調(diào)整設(shè)備運(yùn)行參數(shù),保障生產(chǎn)的連續(xù)性與穩(wěn)定性,,讓企業(yè)能快速響應(yīng)市場(chǎng)訂單需求,搶占市場(chǎng)先機(jī),。智能打磨機(jī)自動(dòng)調(diào)節(jié)力度,,表面處理均勻一致。湖北木工機(jī)械全自動(dòng)化門板生產(chǎn)線

自動(dòng)包裝線根據(jù)門板尺寸智能組合,,節(jié)省包裝材料18%,。上海板式智能加工中心門板生產(chǎn)線廠家直銷

UV 漆門板生產(chǎn)線主要用于生產(chǎn)表面具有高光澤、高硬度,、耐磨損的 UV 漆門板,。生產(chǎn)流程從選擇質(zhì)量板材開始,如刨花板,、多層實(shí)木板等,。首先對(duì)板材進(jìn)行常規(guī)加工,包括切割,、鉆孔,、銑型等,制成門板坯料,。然后對(duì)坯料進(jìn)行底漆噴涂,,底漆多采用 UV 固化底漆,噴涂后通過(guò) UV 光固化設(shè)備,,在短時(shí)間內(nèi)使底漆固化,,形成一層堅(jiān)固的底層。接著進(jìn)行面漆噴涂,,面漆同樣采用 UV 漆,,可根據(jù)客戶需求選擇不同顏色和光澤度。再次通過(guò) UV 光固化設(shè)備,,使面漆迅速固化,,形成光滑、亮麗的表面,。***進(jìn)行打磨,、拋光等后處理工序,提升門板表面質(zhì)感,。整個(gè)生產(chǎn)過(guò)程高效環(huán)保,,UV 漆固化速度快,節(jié)省時(shí)間和能源,,且產(chǎn)品具有良好的耐候性和耐化學(xué)腐蝕性,。上海板式智能加工中心門板生產(chǎn)線廠家直銷

- 天津板式智能加工中心門板生產(chǎn)線 2025-06-21

- 河北智能門板生產(chǎn)線售后服務(wù) 2025-06-21

- 上海板式智能加工中心門板生產(chǎn)線廠家直銷 2025-06-21

- 河南全自動(dòng)門板生產(chǎn)線批量定制 2025-06-21

- 福建木工加工中心門板生產(chǎn)線 2025-06-21

- 廣東板式家具門板生產(chǎn)線售后服務(wù) 2025-06-21

- 福建木工加工中心門板生產(chǎn)線售后服務(wù) 2025-06-21

- 板式家具柜體生產(chǎn)線技術(shù)指導(dǎo) 2025-06-21

- 江西木工加工中心門板生產(chǎn)線批量定制 2025-06-21

- 上海柜體開料機(jī)銷售廠家 2025-06-21

- 浙江智能超聲波分散哪里有賣的 2025-06-21

- 陜西抗風(fēng)浪網(wǎng)箱廠家 2025-06-21

- 河南抗風(fēng)浪網(wǎng)箱公司 2025-06-21

- 深圳定做桌面型雕刻機(jī)設(shè)計(jì) 2025-06-21

- 東莞新能源省電空調(diào)廠家 2025-06-21

- 宜昌輪胎式蜘蛛車參考價(jià) 2025-06-21

- 南京超聲波點(diǎn)焊機(jī)性能 2025-06-21

- 廣州鋁合金真空腔體 2025-06-21

- 無(wú)錫切割機(jī)企業(yè) 2025-06-21

- 青浦區(qū)本地管式膜廠家電話 2025-06-21