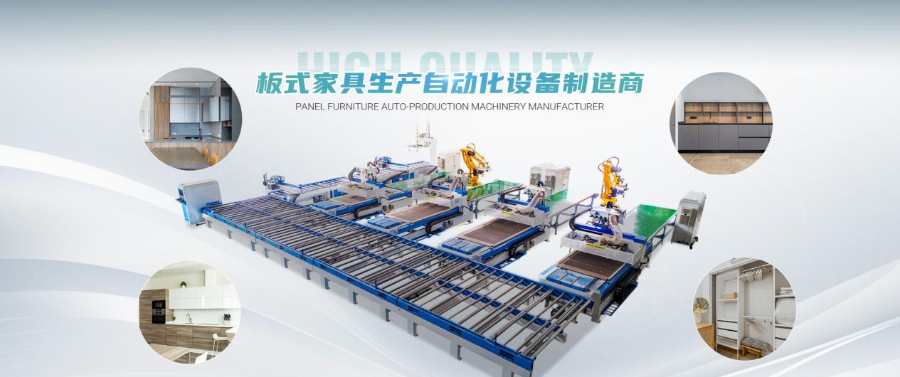

福建板式智能加工中心門板生產(chǎn)線售后服務(wù)

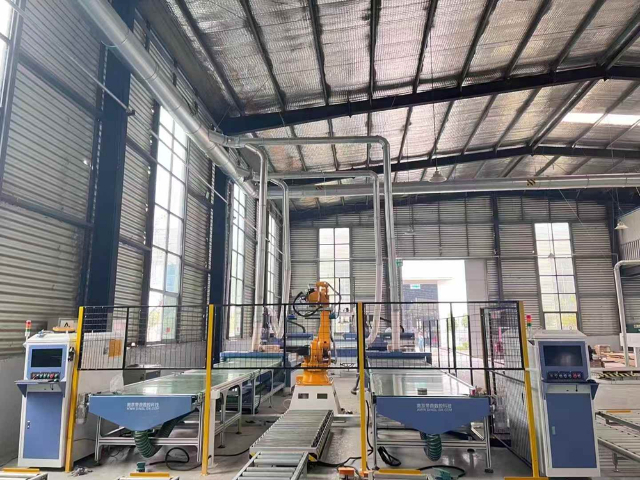

數(shù)據(jù)化管理在現(xiàn)代企業(yè)運營中愈發(fā)重要,,大板套裁門板生產(chǎn)線為家具企業(yè)的數(shù)據(jù)化管理提供了豐富的支持,。生產(chǎn)線運行過程中,智能控制系統(tǒng)會實時采集各項生產(chǎn)數(shù)據(jù),,如板材消耗數(shù)量,、加工進度、設(shè)備運行參數(shù),、產(chǎn)品質(zhì)量數(shù)據(jù)等,。這些數(shù)據(jù)通過網(wǎng)絡(luò)傳輸至企業(yè)的管理系統(tǒng),形成可視化的數(shù)據(jù)報表,。企業(yè)管理者可通過電腦或手機終端隨時查看生產(chǎn)數(shù)據(jù),,了解生產(chǎn)全貌。通過對板材消耗數(shù)據(jù)的分析,,管理者能精細掌握原材料庫存情況,,及時進行采購補貨,避免因原材料短缺導(dǎo)致生產(chǎn)停滯,。依據(jù)產(chǎn)品質(zhì)量數(shù)據(jù),,可追溯生產(chǎn)環(huán)節(jié)中出現(xiàn)的問題,針對性地進行工藝優(yōu)化,。借助數(shù)據(jù)化管理,,企業(yè)能實現(xiàn)精細化運營,提高管理效率,,降低運營成本,,做出更科學(xué)的決策,提升企業(yè)整體競爭力,。智能輸送帶自動調(diào)節(jié)速度,,完美銜接開料與封邊工序,節(jié)拍縮短30%,。福建板式智能加工中心門板生產(chǎn)線售后服務(wù)

鎂合金門板生產(chǎn)線憑借材料輕量化,、**度的特性,在**門業(yè)制造中嶄露頭角,。生產(chǎn)初期,,需對鎂合金原料進行嚴格檢驗與預(yù)處理,確保成分純度。通過熔煉爐將原料加熱至合適溫度,,形成均勻的液態(tài)合金,,再經(jīng)低壓鑄造機注入精密模具。低壓鑄造工藝能有效減少氣孔,、縮松等缺陷,,保證門板內(nèi)部結(jié)構(gòu)致密。脫模后的門板進入機械加工環(huán)節(jié),,利用高精度數(shù)控銑床進行銑邊,、鉆孔等精細加工,精細控制尺寸公差,。表面處理階段,,采用陽極氧化或電泳涂裝技術(shù),不僅提升門板的耐腐蝕性,,還賦予其多樣的色彩和紋理,。整條生產(chǎn)線通過自動化控制系統(tǒng)實現(xiàn)各工序無縫銜接,可高效生產(chǎn)出兼具輕質(zhì),、美觀與耐用性的鎂合金門板,,廣泛應(yīng)用于航空航天、**住宅等領(lǐng)域,。安徽全自動門板生產(chǎn)線技術(shù)指導(dǎo)自動除塵打磨機處理門板邊緣,,確保封邊貼合度提升25%。

產(chǎn)品質(zhì)量是家具企業(yè)的生命線,,大板套裁門板生產(chǎn)線為家具行業(yè)的產(chǎn)品質(zhì)量提升提供有力支撐。傳統(tǒng)門板生產(chǎn),,人工操作易出現(xiàn)切割尺寸偏差,、銑型不精細等問題,影響門板的安裝與整體美觀度,。大板套裁門板生產(chǎn)線采用高精度的數(shù)控切割技術(shù),,切割精度可達 ±0.1mm,確保每塊門板的尺寸精細無誤,。在銑型環(huán)節(jié),,先進的刀具與智能控制技術(shù)相結(jié)合,能完美復(fù)刻復(fù)雜的門板造型,,線條流暢自然,。以一款歐式雕花門板為例,生產(chǎn)線加工出的雕花細節(jié)清晰,、深淺一致,,產(chǎn)品廢品率從傳統(tǒng)生產(chǎn)方式的 10% - 15% 降低至 3% - 5%。同時,生產(chǎn)線在板材搬運與加工過程中,,采用專業(yè)的防護裝置,,避免板材表面刮花、磨損,,保障門板的外觀質(zhì)量,。高質(zhì)量的門板產(chǎn)品,有助于企業(yè)樹立良好品牌形象,,贏得消費者信賴,。

不銹鋼門板生產(chǎn)線主要生產(chǎn)用于商業(yè)、工業(yè)及部分**家居場所的不銹鋼門板,。生產(chǎn)時,,首先選用符合標準的不銹鋼板材,常見材質(zhì)有 304,、316 等,,根據(jù)門板用途和設(shè)計要求選擇合適厚度。板材經(jīng)開平機開卷,、校平,,確保板材平整度。然后利用數(shù)控剪板機按照門板尺寸精確裁剪,。裁剪后的板材通過折彎機進行折彎加工,,形成門板的立體形狀,折彎過程中需嚴格控制角度和尺寸精度,。對于有焊接需求的部位,,采用氬弧焊接等先進焊接工藝,確保焊縫牢固,、美觀,、平整。焊接完成后進行表面處理,,常見的有拉絲,、鏡面拋光等,拉絲處理可形成細膩紋理,,增加質(zhì)感,;鏡面拋光使門板表面光亮如鏡。***進行質(zhì)量檢測,,包括外觀質(zhì)量,、尺寸精度、抗腐蝕性能等檢測,,合格的不銹鋼門板具有強度高,、耐腐蝕,、易清潔等優(yōu)點,廣泛應(yīng)用于各種對門板性能要求較高的場所,。智能立體庫實現(xiàn)無人化倉儲管理,,空間利用率提升70%。

隔音降噪門板生產(chǎn)線圍繞提升門板隔音性能展開設(shè)計,。生產(chǎn)時,,先選用密度較高、隔音性能良好的基材,,如多層實木板,、高密度纖維板等。在門板內(nèi)部結(jié)構(gòu)設(shè)計上,,采用特殊的空腔結(jié)構(gòu)或填充隔音材料,,如吸音棉、隔音氈等,。填充過程中,,通過自動化設(shè)備精確控制隔音材料的填充量和分布,確保均勻密實,。門板的密封處理也至關(guān)重要,,在邊緣部位安裝高質(zhì)量的密封條,保證門板關(guān)閉時的密封性,。同時,,對門板的拼接工藝進行優(yōu)化,減少縫隙和孔洞,,防止聲音泄漏,。隔音降噪門板生產(chǎn)線生產(chǎn)的門板能有效阻隔外界噪音,為用戶營造安靜的室內(nèi)環(huán)境,,廣泛應(yīng)用于臥室,、會議室、錄音棚等場所,。智能防錯系統(tǒng)自動核對加工工序,確保無遺漏無錯件,。門板生產(chǎn)線

模塊化生產(chǎn)線10分鐘完成產(chǎn)品切換,,適應(yīng)小批量定制需求。福建板式智能加工中心門板生產(chǎn)線售后服務(wù)

生產(chǎn)效率決定著企業(yè)的訂單承接能力與市場響應(yīng)速度,。大板套裁門板生產(chǎn)線在提升家具行業(yè)生產(chǎn)效率,。以往,傳統(tǒng)的門板生產(chǎn)流程中,,板材上料,、切割,、銑型等工序需人工逐一操作,工序銜接緩慢,,工人勞動強度大且易疲勞,,導(dǎo)致生產(chǎn)效率低下。大板套裁門板生產(chǎn)線集成自動上料系統(tǒng),,能快速,、精細地將大板輸送至加工區(qū)域,配合多工位聯(lián)動的高速切割與銑型設(shè)備,,各工序并行作業(yè),。如在生產(chǎn)一款常見的平板式門板時,傳統(tǒng)生產(chǎn)方式一天多能生產(chǎn) 200 塊,,而大板套裁門板生產(chǎn)線依靠高效的自動化流程,,一天可生產(chǎn) 500 - 600 塊,生產(chǎn)效率提升近 2 - 3 倍,。并且,,生產(chǎn)線的智能化控制系統(tǒng)能實時監(jiān)控生產(chǎn)進度,及時調(diào)整設(shè)備運行參數(shù),,保障生產(chǎn)的連續(xù)性與穩(wěn)定性,,讓企業(yè)能快速響應(yīng)市場訂單需求,搶占市場先機,。福建板式智能加工中心門板生產(chǎn)線售后服務(wù)

- 江蘇進口封邊機聯(lián)系方式 2025-06-24

- 山東定制家具自動生產(chǎn)線生產(chǎn)企業(yè) 2025-06-24

- 福建柜體開料機價格 2025-06-24

- 福建板式智能加工中心門板生產(chǎn)線售后服務(wù) 2025-06-24

- 中國澳門極東機械封邊機封邊機 2025-06-24

- 北京大板套裁全自動化生產(chǎn)線生產(chǎn)企業(yè) 2025-06-24

- 吉林自動化封邊機銷售廠家 2025-06-24

- 天津大板套裁全自動化生產(chǎn)線生產(chǎn)企業(yè) 2025-06-24

- 安徽柜體封邊機聯(lián)系方式 2025-06-24

- 河北大板套裁全自動化生產(chǎn)線工廠直銷 2025-06-24

- 溫州環(huán)保凹版印刷機定制 2025-06-24

- 惠山區(qū)附近不銹鋼管材選擇 2025-06-24

- 福建全位置管管焊機操作 2025-06-24

- 云浮附近伺服驅(qū)動器修理 2025-06-24

- 江蘇大型提升設(shè)備維修 2025-06-24

- 山東行星減速機行星減速機優(yōu)勢 2025-06-24

- 青山區(qū)購買蒸汽吹灰器成本價 2025-06-24

- 渭南top10智慧酒店推薦 2025-06-24

- 上海行走機器人供應(yīng) 2025-06-24

- 黃石摩拖車配件激光打標機對比 2025-06-24