雙面鏜加工精選廠家

內(nèi)孔車削的影響因素及加工優(yōu)化措施:內(nèi)孔車削又叫鏜孔,,是用車削的方法擴大工件內(nèi)孔或加工空心工件的內(nèi)表面,,可以用大多數(shù)外圓車削的工藝方法來加工。外圓車削時,,工件長度及所選的刀桿尺寸不會對刀具懸伸產(chǎn)生影響,,因而能夠承受在加工期間產(chǎn)生的切削力。進行鏜削和內(nèi)孔車削時,,孔深決定了懸伸,因此,,零件的孔徑和長度對刀具的選擇有極大的限制,,所以必須綜合各影響因素優(yōu)化加工方案。當車削孔直徑較小時,,要保持足夠大的后角以避免刀具與孔壁發(fā)生干涉,。可調(diào)式鏜刀能微調(diào)切削刃位置,,適用于高精度孔的加工,。雙面鏜加工精選廠家

按切削刃數(shù)量分類:單刃鏜刀:特點:只配備一個切削刃。優(yōu)勢:結(jié)構(gòu)簡潔,,適宜粗略加工,。不足:由于切削力集中于單一刃部,可能引發(fā)振動,。雙刃鏜刀:特點:擁有兩個切削刃,,使得切削力能夠更為均勻地分布。優(yōu)勢:這樣的設計有助于提升加工的精度,。不足:相較于單刃鏜刀,,其制造成本會相對較高,。多刃鏜刀:特點:具備三個或更多切削刃,提供更為均勻的切削力,。優(yōu)勢:這種設計特別適用于精細加工,,能夠確保高精度的加工效果。不足:由于結(jié)構(gòu)相對復雜,,其制造成本相較于雙刃鏜刀會更高,。鹽城內(nèi)外圓孔鏜加工原理在航空發(fā)動機領域,對各類連接孔均需經(jīng)過嚴格的鏜削以保證裝配精度,。

完成試鏜后,,需進一步驗證鏜刀的調(diào)試是否滿足粗鏜的要求。這一系列步驟完成后,,才能確保鏜孔加工的順利進行,。鏜孔要求:在鏜削加工前,必須仔細檢查工裝,、工件的定位基準以及各定位元件的穩(wěn)定性,。同時,使用卡尺精確測量待加工初孔的直徑,,以確定剩余的加工余量,。此外,還需對設備(如主軸)的重復定位精度和動態(tài)平衡精度進行全方面檢查,,以確保它們符合工藝加工制造的標準,。在臥式鏜孔機的試鏜過程中,應特別關注鏜桿重力懸伸的動態(tài)跳動值,,并通過合理調(diào)整切削參數(shù)來減少加工過程中的離心剪切振動,。接下來,按照粗鏜,、半精鏜和精鏜的步驟,,合理分配各階段的層鏜削余量。通常,,粗鏜的余量控制在5mm左右,而半精鏜和精鏜的余量則約為15mm,,以避免因余量過大而在半精鏜階段產(chǎn)生讓刀現(xiàn)象,,從而影響精鏜余量的調(diào)整精度。

精度需求的差異:在機械加工領域,,精度要求是選擇合適機床的關鍵因素,。車床通常適用于較低精度的加工任務,例如平面,、棱柱體和螺旋形零件的制造,。它在汽車零部件,、軸承、軸類工具以及航天,、航空和模具制造等多個行業(yè)中發(fā)揮著重要作用,。相比之下,鏜床的加工精度則明顯更高,,能夠處理各種精密零件,,如高壓油缸、柴油機缸套,、飛機輪轂,、聯(lián)軸器套和模具等。其出色的內(nèi)孔表面質(zhì)量和加工精度使其成為高精度零件制造的理想選擇,。用硬質(zhì)合金制成的鏜刀桿撓曲量非常小,,因為其彈性模量比鋼和高密度鎢基合金高得多。制作鏜刀桿的典型硬質(zhì)合金的牌號的碳化鎢含量為90%~94%,,鈷含量為10%~6%,,根據(jù)行業(yè)編碼規(guī)定,此類牌號屬于C-1(E=82×106~84×106psi),、C-2(E=85×106~87×106psi)或C-3(E=89×106psi)系列,。為了提升工作效率,我們引入了自動上下料系統(tǒng),,實現(xiàn)無人化操作,。

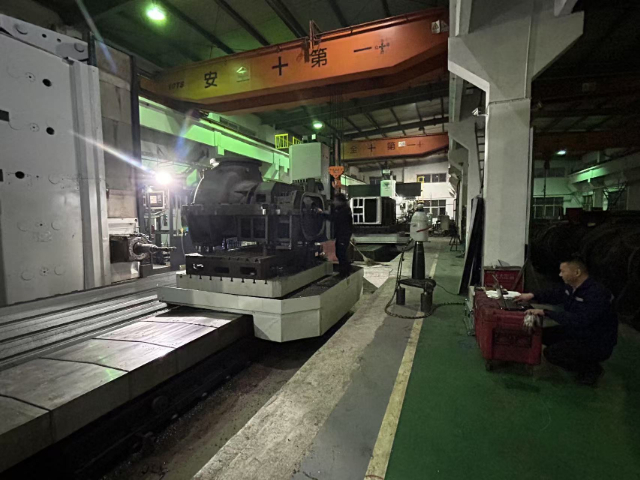

鏜床,這款專為孔加工設計的機床,,憑借其高效的鏜削功能,,成為工業(yè)生產(chǎn)中的不可或缺的一部分。它主要以鏜刀的旋轉(zhuǎn)為主運動,,結(jié)合鏜刀或工件的移動進行進給,,從而實現(xiàn)對工件預制孔的精細加工。無論是加工高精度孔,,還是一次性完成多個孔的精加工,,甚至是相關加工面的處理,鏜床都能輕松應對,,是大型箱體零件加工的得力伙伴,。鏜床,這款為孔加工而生的機床,,根據(jù)其獨特用途和結(jié)構(gòu)設計,,可分為臥式鏜床、坐標鏜床和金剛鏜床等幾大類,。其中,,臥式鏜銑床在工業(yè)生產(chǎn)中占據(jù)著舉足輕重的地位,。這類機床普遍適用于各類常規(guī)精度的單件或小批量孔加工需求,其鏜孔精度可高達IT7,,同時,,表面粗糙度Ra值也控制在1.6-0.8um的優(yōu)異范圍內(nèi)。深孔鏜削時,,應注意排屑問題,,避免切屑堵塞引起刀具損壞。無錫高速鏜加工制造商

硬質(zhì)合金鏜刀具有較高的耐磨性,,適合加工高硬度材料,。雙面鏜加工精選廠家

進給力是量值第二大的力,其作用方向平行于刀桿的中心線,,因此不會引起鏜刀的撓曲,。徑向力的作用方向垂直于刀桿的中心線,它將鏜刀推離被加工表面,。因此,,只有切向力和徑向力會使鏜刀產(chǎn)生撓曲。已沿用了幾十年的一種經(jīng)驗算法為:進給力和徑向力的大小分別約為切向力的25%和50%,。但如今,,人們認為這種比例關系并非“較優(yōu)算法”,因為各切削力之間的關系取決于特定的工件材料及其硬度,、切削條件和刀尖圓弧半徑,。鏜刀撓曲:鏜刀類似于一端固定(鏜座夾持部分)、另一端無支承(刀桿懸伸)的懸臂梁,,因此可用懸臂梁撓曲計算公式來計算鏜刀的撓曲量:y=(F×L3)/(3E×I)式中:F為合力,,L為懸伸量(單位:英寸),E為彈性模量(即刀桿材料的楊氏模量)(單位:psi,,磅/平方英寸),,I為刀桿的截面慣性矩(單位:英寸4)。鏜刀桿截面慣性矩的計算公式為:I=(π×D4)/64式中:D為鏜刀桿的外徑(單位:英寸),。雙面鏜加工精選廠家

- 鎮(zhèn)江熱壓焊接工程 2025-05-06

- 金華內(nèi)外圓孔鏜加工制造 2025-05-06

- 固態(tài)焊接市場價格 2025-05-06

- 臺州精密鏜加工市場價格 2025-05-06

- 南京鋁車銑加工制造商 2025-05-06

- 南京龍門式鏜加工市價 2025-05-06

- 無錫主軸銑加工 2025-05-06

- 鹽城激光焊接原理 2025-05-06

- 南京CNC機加工供應 2025-05-05

- 南通主軸銑加工精選廠家 2025-05-05

- 常州RKY圓錐滾輪軸承供應 2025-05-06

- 連云港貼標機價格 2025-05-06

- 永泰氣動液壓設備一般多少錢 2025-05-06

- 江蘇視覺光源生產(chǎn)企業(yè) 2025-05-06

- 氣動密封件哪家好 2025-05-06

- 常州廢水處理過濾機維修 2025-05-06

- 河南液相液相色譜檢修 2025-05-06

- 浙江大功率點焊機 2025-05-06

- 嘉興四軸數(shù)控機床機器 2025-05-06

- 丹東萬能銑床廠家 2025-05-06