-

惟精環(huán)境藻類智能分析監(jiān)測系統(tǒng),,為水源安全貢獻科技力量,!

-

快來擁抱無線遠程打印新時代,惟精智印云盒,、讓打印變得如此簡單

-

攜手共進,,惟精環(huán)境共探環(huán)保行業(yè)發(fā)展新路徑

-

惟精環(huán)境:科技賦能,,守護綠水青山

-

南京市南陽商會新春聯(lián)會成功召開

-

惟精環(huán)境順利通過“江蘇省民營科技企業(yè)”復評復審

-

“自動?化監(jiān)測技術在水質(zhì)檢測中的實施與應用”在《科學家》發(fā)表

-

熱烈祝賀武漢市概念驗證中心(武漢科技大學)南京分中心掛牌成立

-

解鎖流域水質(zhì)密碼,“三維熒光水質(zhì)指紋”鎖定排污嫌疑人,!

-

重磅政策,,重點流域水環(huán)境綜合治理資金支持可達總投資的80%

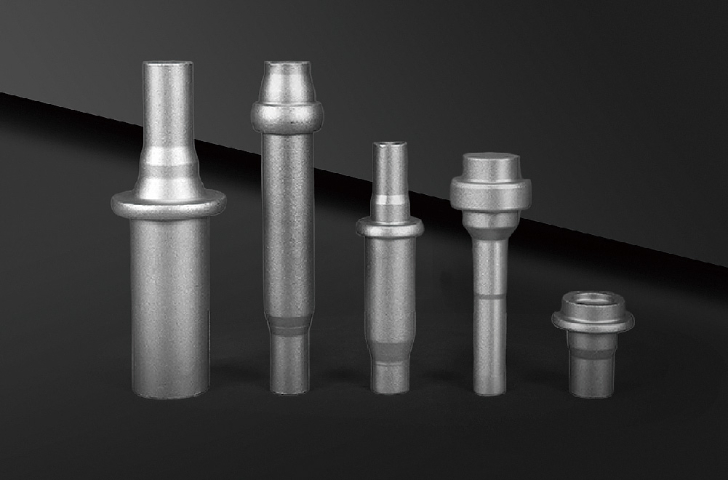

河南空氣懸架鋁合金件鍛壓加工成型

鍛壓加工在汽車制造領域發(fā)揮著不可替代的關鍵作用。以汽車發(fā)動機缸體為例,,采用模鍛工藝,,將質(zhì)量合金鋼坯料加熱至合適溫度后放入模具中,,通過壓力機施加巨大壓力,使金屬材料在模具型腔內(nèi)發(fā)生塑性變形,。這種工藝能夠使缸體內(nèi)部的金屬流線合理分布,,增強其強度和韌性。經(jīng)檢測,,鍛壓成型的發(fā)動機缸體抗拉強度可達 800MPa 以上,,疲勞壽命比鑄造缸體延長 40%。同時,,鍛壓加工的高精度特性,,可將缸體的尺寸公差控制在 ±0.05mm 以內(nèi),減少了后續(xù)機加工工序,,提高了生產(chǎn)效率,,降低了制造成本。某汽車生產(chǎn)企業(yè)采用鍛壓加工缸體后,,發(fā)動機的整體性能提升明顯,,動力輸出更加穩(wěn)定,油耗降低 8%,,有效提升了汽車的市場競爭力,。醫(yī)療器械牙科鉆頭經(jīng)鍛壓加工,切削快,,使用安全可靠,。河南空氣懸架鋁合金件鍛壓加工成型

冷鍛加工在智能家居的微型傳動齒輪組制造中實現(xiàn)精密化突破。針對智能窗簾,、智能門鎖等設備對微型齒輪的高精度需求,,采用不銹鋼材料,通過微型模具在常溫下進行多工位冷擠壓成型,。模具精度達亞微米級,,使齒輪模數(shù)* 0.08mm,齒距誤差控制在 ±1μm,。冷鍛后的齒輪表面經(jīng)離子束刻蝕處理,,形成納米級紋理,摩擦系數(shù)降至 0.06,,傳動效率提升至 96%。在連續(xù)運行測試中,,該齒輪組驅動設備運轉 500 小時,,轉速波動小于 ±0.5%,且能耗降低 18%,,有效延長設備續(xù)航時間,,為智能家居設備的穩(wěn)定運行提供可靠傳動部件,。浦東新區(qū)空氣彈簧活塞鍛壓加工價格高鐵接觸網(wǎng)零件經(jīng)鍛壓加工,耐磨損,,保障供電穩(wěn)定,。

醫(yī)療器械行業(yè)對零部件的精度、安全性和生物相容性要求極高,,鍛壓加工為此提供了可靠保障,。以人工關節(jié)、接骨板等骨科植入物為例,,采用醫(yī)用級鈦合金或鈷鉻鉬合金進行鍛壓制造,。通過精密的模具設計和先進的鍛壓工藝,能夠精確控制植入物的形狀和尺寸,,使其與人體骨骼更好地貼合,。鍛壓后的植入物內(nèi)部組織均勻,晶粒度達到 ASTM 10 級以上,,抗拉強度達到 900MPa 以上,,疲勞壽命比鑄造植入物提高 50%。同時,,對植入物表面進行特殊處理,,如噴砂、酸蝕等,,提高其生物相容性,,促進骨細胞的生長和附著。臨床應用數(shù)據(jù)顯示,,采用鍛壓加工的骨科植入物,,術后并發(fā)癥發(fā)生率降低 20%,患者的康復效果顯著提高,,為骨科醫(yī)療技術的發(fā)展提供了有力支持,。

鍛壓加工在模具制造行業(yè)具有舉足輕重的地位。注塑模具的模架作為模具的基礎結構,,其質(zhì)量直接影響模具的使用壽命和成型產(chǎn)品的精度,。采用鍛壓加工模架,選用**度模具鋼,,通過鐓粗,、拔長等多道鍛造工序,改善鋼材的內(nèi)部組織,,消除疏松,、氣孔等缺陷,使材料的致密度達到 99.9% 以上。鍛壓后的模架經(jīng)熱處理,,硬度可達 HRC50 - 55,,耐磨性和抗壓強度顯著提高。同時,,利用精密加工設備對模架進行后續(xù)加工,,可將其尺寸精度控制在 ±0.02mm 以內(nèi),確保模具各部件之間的精確配合,。某模具制造企業(yè)采用鍛壓加工模架后,,模具的使用壽命延長至 50 萬次以上,生產(chǎn)的塑料制品尺寸精度提高,,廢品率降低 15%,,有效提高了企業(yè)的經(jīng)濟效益。鍛壓加工優(yōu)化金屬流線,,提升零件抗疲勞與耐磨性能,。

鍛壓加工在航空航天的衛(wèi)星結構件制造中,為實現(xiàn)輕量化與高可靠性提供了關鍵技術,。衛(wèi)星的太陽能電池板支架采用**度鋁合金鍛壓成型,,利用模鍛工藝將鋁合金坯料在高溫下擠壓成復雜形狀。通過優(yōu)化鍛造工藝參數(shù),,使支架的壁厚均勻性控制在 ±0.1mm,,重量較傳統(tǒng)制造工藝降低 30%,同時抗拉強度達到 450MPa 以上,。鍛壓過程中,,金屬流線與支架受力方向一致,增強了其抗彎曲和抗振動能力,。在衛(wèi)星發(fā)射過程的劇烈振動和在軌運行的極端溫度環(huán)境下,,該鍛壓支架能夠保持穩(wěn)定結構,確保太陽能電池板正常展開和發(fā)電,。經(jīng)測試,,支架在 - 180℃至 120℃溫度區(qū)間內(nèi),尺寸變化量小于 0.05%,,有效保障了衛(wèi)星能源系統(tǒng)的可靠性,。汽車座椅調(diào)角器經(jīng)鍛壓加工,操作靈活,、安全可靠,。河南空氣懸架鋁合金件鍛壓加工成型

模具鑲件經(jīng)鍛壓加工,耐磨性提升,,延長模具使用時長,。河南空氣懸架鋁合金件鍛壓加工成型

風電設備的大型化發(fā)展對鍛壓加工提出了新的挑戰(zhàn)和機遇。在風力發(fā)電機組中,,主軸作為傳遞扭矩的關鍵部件,,承受著巨大的彎矩和扭矩,對材料的強度和韌性要求極高,。鍛壓加工選用質(zhì)量的合金鋼,,如 42CrMo,將鋼錠加熱至 1000 - 1100℃后,,在大型自由鍛造設備上進行多向鍛造,。通過多次鐓粗、拔長和扭轉等工序,,使主軸的內(nèi)部金屬流線與受力方向一致,,消除內(nèi)部缺陷,提高材料的致密度和綜合力學性能,。經(jīng)鍛壓成型的主軸,,其抗拉強度達到 1000MPa 以上,屈服強度超過 850MPa,。同時,,主軸的加工精度通過數(shù)控加工中心保證,各軸頸的尺寸精度控制在 ±0.02mm,,圓柱度誤差小于 0.005mm,,確保主軸與其他部件的精確配合,使風力發(fā)電機組能夠在復雜的自然環(huán)境下穩(wěn)定可靠地運行,,為清潔能源的開發(fā)和利用提供堅實的設備基礎,。河南空氣懸架鋁合金件鍛壓加工成型

- 江蘇汽車鋁合金花鍵套 2025-06-20

- 舟山精密鍛件冷擠壓件 2025-06-20

- 蘇州汽車花鍵套冷擠壓件 2025-06-20

- 常州鋁合金鍛造價格 2025-06-20

- 寧波汽車鋁合金精密鍛件廠家 2025-06-20

- 長寧區(qū)鍛造件 2025-06-20

- 舟山空氣彈簧活塞鍛造廠家 2025-06-20

- 空氣彈簧活塞冷擠壓鋁合金件 2025-06-20

- 湖州鋁合金花鍵套件 2025-06-20

- 嘉興鋁合金鍛造件 2025-06-20

- 杭州離合器汽車配件定做 2025-06-20

- 貴州隔熱棉廠家供應 2025-06-20

- 浙江雙色注塑 2025-06-20

- RoHS合規(guī)導熱膠GFC3500LV介電強度 2025-06-20

- 廣東礦車360影像系統(tǒng) 2025-06-20

- 江蘇阻燃材料檢測是什么 2025-06-20

- 江蘇汽車座椅前后調(diào)節(jié)開關 2025-06-20

- 山東空調(diào)外機散熱片變形 2025-06-20

- 汽車美容項目有那些 2025-06-20

- 濱州改燈改裝 2025-06-20